高海拔寒冷地区软岩公路隧道塌方处置方案研究

(中铁二十五局集团有限公司,广东 广州 510030)

1 概述

随着我国经济发展越来越快,在基础设施建设中,隧道工程发挥着重要的作用[1]。但隧道工程在修筑过程中,遇到不良地质条件的机率日渐增大[2]。在这种地质环境中,修筑隧道工程的关键问题是围岩稳定性问题[3]。在施工过程中,隧道工程围岩稳定性会对地下结构平衡拱的形式造成直接影响,进而影响到施工工期、施工方法、工程造价等[4]。若隧道围岩开挖及支护不当,或稳定性判别失误,则围岩会变形或失稳破坏,出现塌方[5]。在开挖过程中,隧道变形过大或塌方较大,会给施工造成诸多困难、延误工期、增加造价[6]。

造成隧道围岩失稳或变形的因素比较复杂,围岩岩体强度大小、结构特征对隧道失稳有较大作用[7]。在分析软弱围岩隧道稳定性时,须考虑围岩岩体结构特征及强度的影响[8]。隧道塌方后续处理对项目建设会造成不必要的损失[9]。所以,在本研究中将以高速公路隧道围岩塌方的破坏机理以及其种类为重要研究对象,并且通过采用多种方式提高围岩的稳定性能,例如削弱、消除,最大程度地排除导致其产生不利影响的因素,最大程度提高围岩稳定性能,对于公路隧道重建工程起重有利作用。本文以某高海拔寒冷地区软岩公路隧道为研究对象,对处置塌方的方案进行研究。

2 工程地质条件

本高速公路隧道属于中低山深切谷地斜坡的地貌,公路隧道将由中低山的山脊位置穿过。并且区域内的最高标高为675.23 m,最低标高为435.42 m,隧道最大埋深为178.25 m。区内地形复杂,坡陡沟深,山坡坡度较陡,为32.20~45.31°,整个中低山深切谷地区域每部所产生的断裂结构发育不完善,并未产生显著断裂结构痕迹。山体岩石具有较差的完整性能,因而较浅位置的岩石风化裂隙发育,而深部地区的裂缝出现稍微发育。并且山体一旦产生节理裂缝就会导致围岩的稳定性能出现下降趋势。由于本工程高速公路隧道区域岩石属于比较软的碎屑类岩石,因而其中小部分岩石出现了裂缝稍微发育,强度出现降低,浅部区域岩石风化程度显著,岩石表层出现普遍风化剥落现象,岩体完整性较差,围岩稳定性一般,浅埋地段及洞口边坡易有坍塌产生。

3 隧道塌方案处置方案

3.1 工程背景

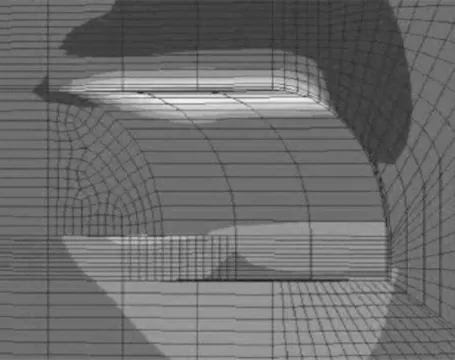

本工程施工自然环境为:冬季漫长,气温低,昼夜温差较大,尤其是在年中8月份的时候,昼夜温差可达到20.5℃;具有较大风量,沿着峡谷沟河道方向的风量比较大;冬季冰雹、雪天气较多,冬季持续时间较长;地区气候非常干燥。该工程施工过程中,在该隧道K43+358的位置处进行挖掘作业,循环进尺为81.5 cm,对掌子面处进行搭建拱架之前,隧道拱顶的右侧区域出现掉块现象,并且伴随着大面积的渗水,由于掉块现象逐步加深,导致隧道工程产生塌方,塌方面积为148.75 cm3,隧道所掉落的渣块主要为软碎屑岩块、石灰岩、砂岩以及粉砂质等等。塌方造成施工的一榀钢拱架、四榀格栅架被掉落的渣块砸坏,塌方段落的起止里程为K43+358~K43+381,塌腔宽度为2.95 m,高度为4.05 m。图1为加塌方处的拱架及塌方体在掌子面堆积。

(a)塌方处的拱架 (b)塌方体在掌子面积

Figure 1 The arch and collapse body at the collapse site accumulate on the palm face

3.2 计算模型

3.2.1隧址区围岩和支护参数

在分析数值时,通过力学模型、等效作用两种方法分析格栅钢架,本研究根据隧道实际情况,可以通过等效方法进行分析研究,按照抗压刚度同等原则,把钢架弹性模量给喷混凝土进行折算,使用的计算公式如下所示:

E=E0[(Sg×Eg)/Sc]

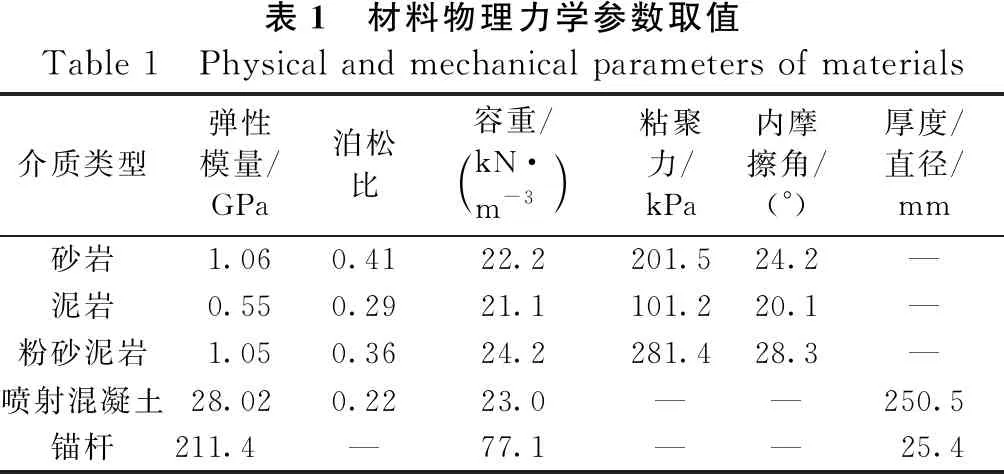

式中:E0表示原混凝土弹性模量;E表示折算后混凝土弹性模量;Eg表示钢材弹性模量;Sg表示钢拱架截面积;Sc表示混凝土截面积。采用实体单元模拟前期的衬砌、围岩、断层均,表1为材料物理力学参数取值。

表1 材料物理力学参数取值Table 1 Physical and mechanical parameters of materials介质类型弹性模量/GPa泊松比容重/kN·m-3 粘聚力/kPa内摩擦角/(°)厚度/直径/mm砂岩1.060.4122.2201.524.2—泥岩0.550.2921.1101.220.1—粉砂泥岩1.050.3624.2281.428.3—喷射混凝土28.020.2223.0——250.5锚杆211.4—77.1——25.4

3.2.2模型范围及边界

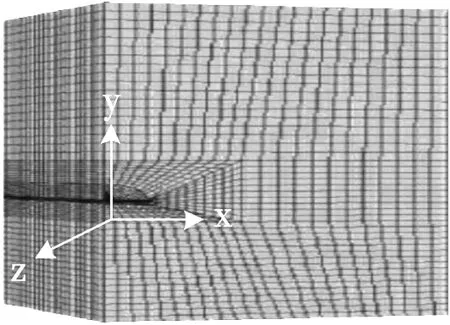

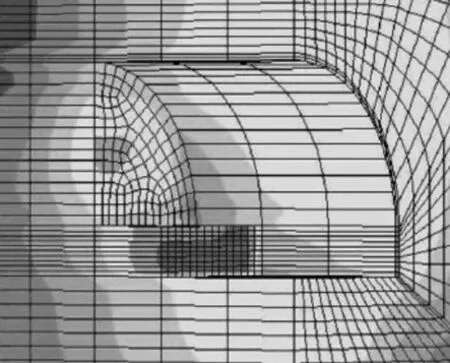

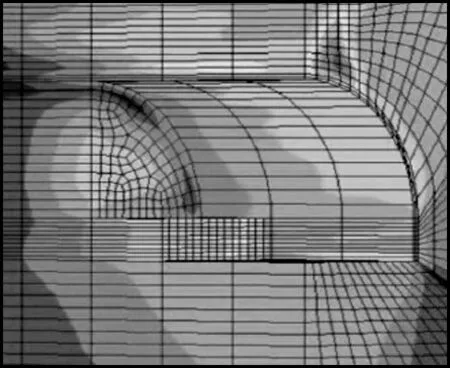

以某高海拔寒冷地区软岩公路隧道K43+358~K43+381段位施工地质原形,通过构建FLAC3D计算模型。K43+358围岩起本质为长石石英岩,构造为薄中层状,主要是薄层近水平状,各个层间的结合情况较为一般。因而在本文的研究仅仅只考虑结构在自重应力场的围岩变形破坏和应力场特征。

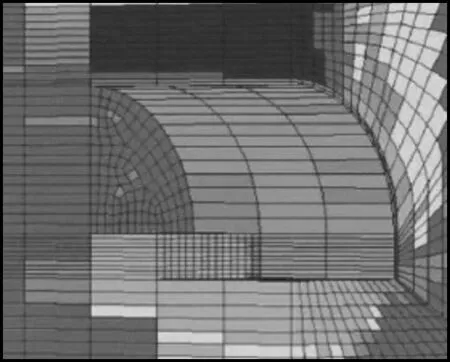

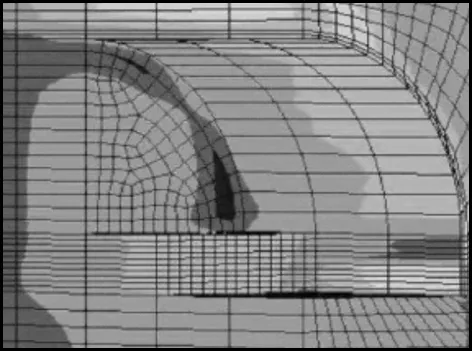

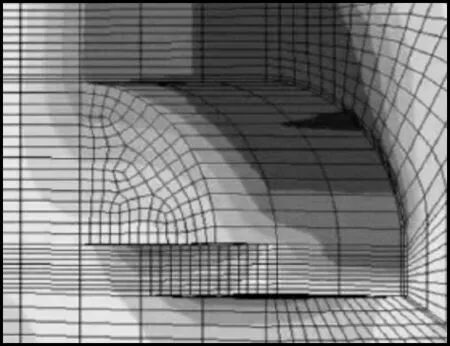

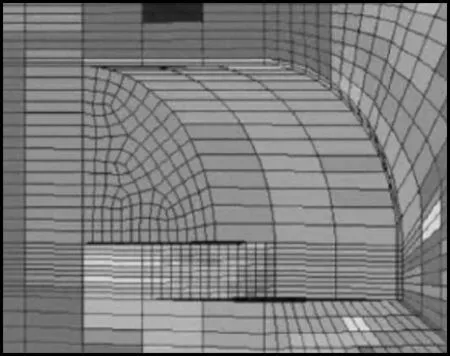

图2为三维计算模型示意图,由图2知,洞轴线的方向可以使用坐标轴Y轴表示,而施工作业的前进方向为Y轴的正半轴方向,与隧道正交水平方向可以用X轴来表示,垂直方向使用z轴表示。在模型中,隧道z向洞轴向上取80.5 m,y轴向取50.5 m,水平x向取50.5 m,洞轴向下取50.5 m。在整个三维极速验模型示意图中剖分网格为六面体单元结构,单元的总数为29 312,所构成的节点数量为32 425,计算精度能达到要求。

图2 三维计算模型示意图Figure 2 A sketch of a three-dimensional computational model

3.3 开挖过程及处治方案

3.3.1开挖过程

在本隧道开挖过程中,开挖通过空单元null得到实现,在对应区域开挖后可生成支护结构单元。开挖分上台阶、下台阶进行,每次开挖为5.05 m。当开挖上台阶5.05 m后,开始对下台阶进行开挖,因而上台阶、下台阶的距离为5.05 m,在持续计算到y轴20.2 m处,开挖循环共计4次。

3.3.2处治方案

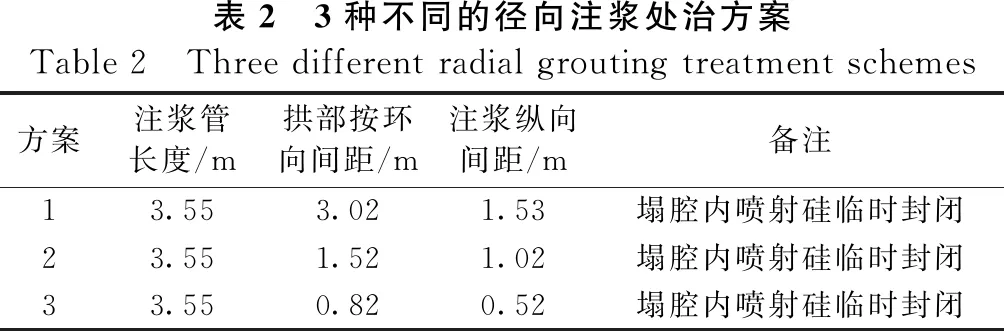

在发生塌方事故后,对于初支产生裂缝的位置,背拱使用I18a工字钢进来加固处理,其中钢间距为60.5 cm,原支护与背拱紧密相靠,把由于塌方而出现破碎位置的硅清除后,再进行后续喷射硅封闭处理,增设径向φ42注浆钢花管于上断面,对初支背后松动围岩进行固结,注浆管长度为4.55 m,纵向间距为1.25 m,环向间距为2.05 m,其中所使用的注射浆为P.O42.5水泥净浆,其中水灰的比例为1:1,与此同时在施工作业过程中需要对水灰比进行严格把控。进行塌方处注浆后,需要在立拱支护及上台阶进行开挖工作。在开挖上台阶前,在施作超前导管后进行支护作业以及挖掘。尤其是在隧道围岩的时候,注浆围岩效果可以形成环状加固圈,尤其是在注浆效果模拟加固时,大幅提高了围岩各项参数指标,本文采用Cable单元对注浆管进行模拟,在分析塌方处治措施时,提出3种径向注浆不同的处治方案,表2为3种不同的径向注浆处治方案。

表2 3种不同的径向注浆处治方案Table 2 Three different radial grouting treatment schemes方案注浆管长度/m拱部按环向间距/m注浆纵向间距/m备注13.553.021.53塌腔内喷射硅临时封闭23.551.521.02塌腔内喷射硅临时封闭33.550.820.52塌腔内喷射硅临时封闭

4 计算结果分析

4.1 开挖后计算结果

图3为未支护围岩最小应力及总位移图,由图3知,在隧道开挖后,从图3(A)可知,洞室围岩表层最小主应力在-1.27~2.98 e-1MPa范围内变化;拱顶拉应力在2.02 MPa时有最大出现,应力松弛带在整个洞室大范围出现,应力松弛带在拱顶范围最大。由图3(B)可知,在拱顶部位出现最大位移,为451.5 mm,基本上该范围垮塌。

(a)未支护围岩最小应力

(b)未支护围岩总位移

Figure 3 Minimum stress and total displacement of surrounding rock without support

4.2 处治后计算结果

在注浆管长度为4.55 m,纵向间距为1.25 m、拱部按环向间距为2.05 MPa时进行注浆,对塌腔内喷射硅进行临时封闭。图4为处治后围岩最小应力及总位移图,由图4(a)知,当塌方腔搭建支护后,应力释放区域应在隧道开始挖掘的断层面出现相应的显著波动,拉应力成为最小主应力,在1.02 MPa内主要为拉应力,量级较小。由图4(b)知,拱顶部位的竖向位移在塌腔支护后为30.2 mm。

(a)处治后围岩最小应力

(b)处治后围岩总位移

Figure 4 Minimum stress and total displacement of surrounding rock after treatment

4.3 3种方案计算结果

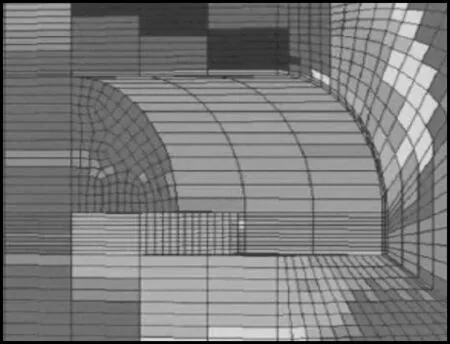

4.3.1方案1计算结果

在注浆管长度为3.55 m,纵向间距为1.53 m,拱部按环向间距为3.02 m时进行注浆,对塌腔内喷射硅进行临时封闭。图5为方案1处治后围岩塑性破坏区分布特征,由图5(a)知,在塌腔支护后,应力释放区域在公路隧道的挖掘层面产生较为显著的应力波动,而其中最重要的拉应力约为最大主应力,在1.04 MPa内主要为拉应力,其量级较小。

(a)方案1处治后围岩最小应力

(b)方案1处治后围岩竖向位移

(c)方案1处治后围岩塑性破坏区分布特征

Figure 5 Distribution characteristics of plastic failure zone of surrounding rock after treatment with the first scheme

由图5(b)知,拱顶部位的竖向位移在塌腔支护后最大值为42.1 mm,所导致的深度比较大,而向上产生的延伸距离为4.05 cm。由图5(c)可知,隧道开挖后有明显塑性破坏区在开挖周边界出现。

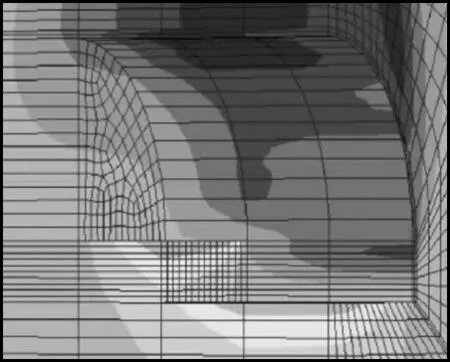

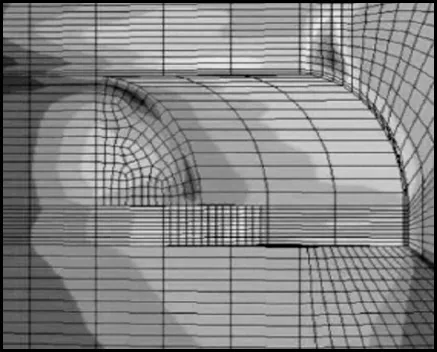

4.3.2方案2计算结果

在注浆管长度为3.55 m,纵向间距为1.02 m,拱部按环向间距为1.52 m时进行注浆,对塌腔内喷射硅进行临时封闭。图6为方案2处治后围岩塑性破坏区分布特征,由图6(a)知,在塌腔支护后,拉应力主要为最小主应力,在1.03 MPa处主要为内拉应力,其量级较小。由图6(b)知,当公路隧道塌方的位置进行支护工作的时候,在其拱顶的顶部产生了相对竖向移动位移,距离为25.2 mm。由图6(c)可以发现,当我们开始高速公路隧道开始挖掘工作的时候,塑性破坏区域在其进行挖掘时候就会出现显著变小趋势。

(a)方案2处治后围岩最小应力 (b)方案2处治后围岩竖向位移

(c)方案2处治后围岩塑性破坏区分布特征

Figure 6 Distribution characteristics of plastic failure zone of surrounding rock after treatment with the second scheme

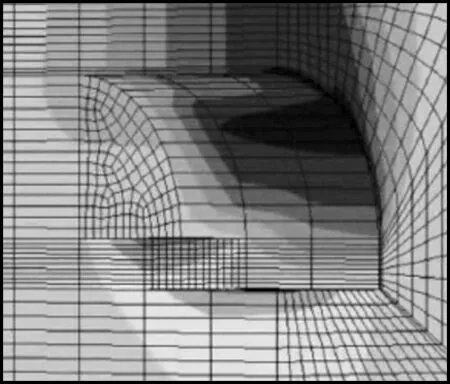

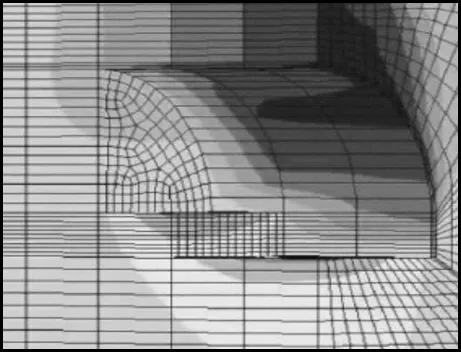

4.3.3方案3计算结果

在注浆管长度为3.55 m,纵向间距为0.52 m,拱部按环向间距为0.82 m时进行注浆,对塌腔内喷射硅进行临时封闭。图7为由方案3处治后围岩塑性破坏区分布特征,由图7(a)知,塌腔支护后,拉应力主要为最小主应力,与方案2相比,其作用范围减小,在1.38 MPa内主要为拉应力,其量级较小。由图7(b)知,在塌腔支护后,其拱顶部位竖向位移为6.05 mm。由图7(c)知,塑性破坏区在隧道开挖后出现在开挖周边界,与方案2相比,其范围减小。

(a)方案3处治后围岩最小应力 (b)方案3处治后围岩竖向位移

(c)方案3处治后围岩塑性破坏区分布特征

Figure 7 Distribution characteristics of plastic failure zone of surrounding rock after treatment with the third scheme

4.4 处治措施分析

在本文中所提出的3种治理塌方预期的方案均可获得十分显著效果,可以发现围岩位移距离产生显著减小,尤其是竖向位移格外显著,而在拱顶位移处可产生最大形变值分别为42.1 mm、25.2 mm、6.05 mm。应力释放区域在隧道开挖断面周围一定范围内存明显,在较完整岩体条件下此范围偏大;在拱腰部位,开挖面和最小主应力垂直或正交于拱顶部位。根据不同处治方案,拱顶部位应力值依次从2.02 MPa降低到1.02、1.04、1.38 MPa。不同处治方案塑性图表明,伴随着隧道塌方处支护工作的开展,围岩塑性区域面积出现减小趋势,而在地板、拱顶等位置,破坏主要为张拉性,拱脚和拱腰部位破坏主要为剪切。这表明在进行隧道塌方治理时,需对隧道周围围岩的稳定性进行有效处理。所以需要及时进行围岩的封闭支护工作,从而完成二衬施工作业。与此同时需要进行应力-应变量测及监控量测,这样可对支护的受力状态、围岩变形情况进行检验。

当洞顶具有软弱夹层又或者是岩性接触面时,需要提前使用管棚固定住拱部,避免由于掌子面的爆破而导致的隧道拱部塌陷产生,应当及时挖掘断层面,进行爆破操作之后应使用注浆操作从而密封开挖面,并且在拱顶部分的小导坑内进行临时底部仰拱的设置。在本研究中,所得到的最佳防治方案为,注浆管的长度为3.55 m,纵向间隔距离为1.02 m,在其拱部按环向间距为1.52 m时进行注浆处理。

5 结论

以某高海拔寒冷地区软岩公路隧道为研究对象,对处置塌方的方案进行了研究,得出以下结论:

a.进行公路围岩的挖掘作业后,需要迅速进行相关支护施工作业,一旦支护工作不及时到位,就会导致公路围岩暴露在无支护环境中,从而十分容易产生局部塌方、掉块等现象和问题。

b.提出了3种防治公路塌方现象的方案,并对此分别进行模拟运算,发现在围岩力学条件下,使用钢拱架作为隧道围岩的支护工具可显著地降低塌方的发生次数,其所导致的变形量也显著减小。对不同钢拱架作为围岩支护工具进行比较分析后,发现公路围栏钢拱架之间的距离在不使用其他支护方式时不宜大于1.20 m。掌子面前方围岩松动可通过超前支护结构有效抑制,在拱腰部位,开挖面和最小主应力在拱顶部位正交或垂直。洞室开挖后,会导致洞室开挖面的周围产生不同程度的塑性破坏区域。且在底板及拱顶位置所产生的破坏大多数为张拉性破坏,拱脚和拱腰部位主要为剪切破坏。

c.所得到的最佳防治方案为,注浆管的长度为3.55 m,纵向间隔距离为1.02 m,在其拱部按环向间距为1.52 m时进行注浆处理。