预应力CTRC板加固预载梁弯曲性能的数值研究

(1.湖南体育产业集团有限公司,湖南 长沙 410000;2. 湖南大学 土木工程学院,湖南 长沙 410082)

织物增强混凝土(the Textile Reinforced Concrete,简称TRC)是一种由高性能纤维网格织物与细骨料混凝土结合而成的新型复合材料。使用TRC材料加固混凝土构件是近年来兴起的一种新型加固方式。TRC材料具有强度高及耐腐蚀性好的优点;由于TRC材料的基体为无机材料,其与加被加固混凝土构件间的协调相容性和相互渗透性能较好,可以适用在潮湿表面及低温环境中[1-3]。这些优点使得许多国内外学者对TRC材料用于加固混凝土构件进行了大量研究。

目前,TRC用于加固RC构件的方法大多为层铺法,即先在待加固构件表面平铺一层砂浆,再在砂浆表面铺一层纤维织物并轻轻按压,最后铺一层砂浆作为覆盖层。若有多层纤维织物,重复后两步操作即可[4-6]。OMBRES[7]对TRC材料加固RC梁的弯曲性能进行了试验分析研究。试验结果表明用TRC材料加固后可以明显提高RC梁的抗弯承载力,与未加固梁相比,抗弯承载力提高比例在10%~44%之间。徐世烺等[8]为了研究TRC加固钢筋混凝土梁的抗裂性能进行了弯曲试验,试验结果发现使用TRC加固后的RC梁在正常使用阶段的裂缝宽度最大值减小。在TRC的基质中加入短切纤维可以提高加固梁的开裂荷载并且使得加固梁的裂缝变得更密。D’AMBRISI等[9]通过试验对TRC材料加固钢筋混凝土梁的抗弯性能进行了研究,试验结果表明TRC加固RC梁是有效的,另外加固梁是由于纤维与水泥基质之间的剥离而破坏的且破坏时纤维较为完整,这说明加固梁破坏时纤维强度未得到充分利用。

为了避免层铺法过多的湿作业操作,将TRC材料预制成复合板材用于加固。在预制时对纤维织物施加预应力以达到保证纤维织物平直和提高纤维织物强度利用率的目的。杜运兴等[10,11]对这种板材的力学性能进行了相关试验研究,试验结果发现,在TRC板制作时掺一定体积分数的短切钢纤维可以改善织物与基体混凝土之间的界面黏结性能,使TRC薄板的破坏形式由剥离转变为织物拉断。另外,对织物施加预拉力可以明显提高TRC板件的开裂荷载。周芬等[12]通过试验发现采用这种预制的预应力TRC板加固RC梁可以明显提高其承载力,且随着纤维织物层数的增加,加固梁的极限承载力与未加固梁相比提高14.6%~41.5%。虽然预应力TRC板可以有效对RC梁进行加固,但目前研究的对象绝大多数为未有受载历史的混凝土梁。而实际工程中,混凝土梁大多为带裂缝工作状态,对其加固后继续承受荷载,属于二次受力状态。针对此种情况,本文对预应力碳纤维网格织物增强混凝土(Carbon-Textile reinforced Concrete,简称CTRC)板加固预载梁的弯曲性能进行了试验和数值模拟研究。

1 试验概况

1.1 预应力CTRC板的制作与力学性能测试

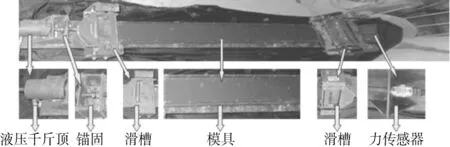

预应力CTRC板的制作通过一个预应力张拉装置完成,该装置内有浇筑板材的模具,如图1所示。

图1 张拉装置及模具Figure 1 Tensioning device and mould

预应力CTRC板中的碳纤维网格织物经是过环氧树脂浸渍的,如图2所示。首先裁剪宽度约为140 mm浸胶处理后的碳纤维网格织物,将其固定在张拉装置中,并对其进行预张拉和多次补张拉,使其预拉力水平维持在5.6 kN左右。然后用掺入了钢纤维的高性能水泥基进行浇筑,浇筑完对其震动密实。初步硬化后,覆盖湿毛巾,洒水养护,7 d后将预应力CTRC板从张拉装置上取出,并移入标准养护室内,养护至28 d。经测量,预应力CTRC板的平均厚度约为16 mm。

图2 浸胶后的碳纤维织物Figure 2 Impregnated carbon fiber textile

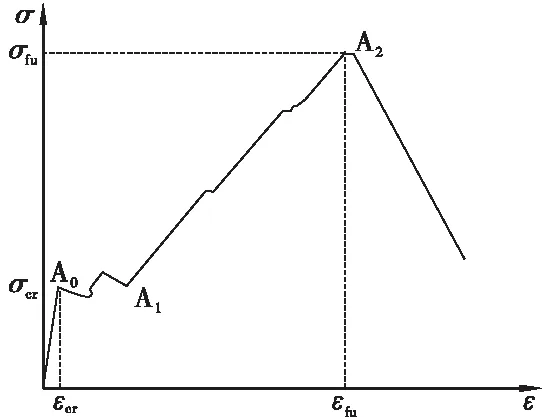

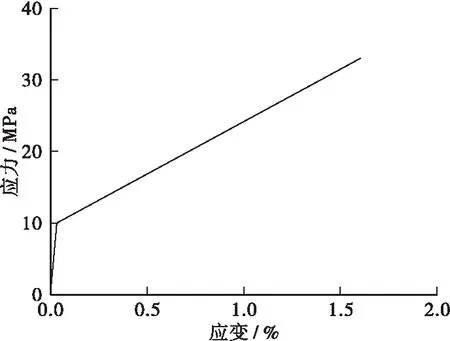

采用MTS万能试验机对预应力CTRC板进行单轴拉伸试验,如图3(a)所示。试验由位移控制加载,速率为0.5 mm/min。拉伸试件一共3个,试件的标距和宽度分别为100、 40 mm,厚度与用于加固的预应力CTRC板厚度相同。预应力CTRC板的拉伸应力-应变曲线如图3(b)所示。曲线横轴的拉伸应变为试验测得的标距内变形除以标距得到,纵轴的拉伸应力为试验测得的拉力除以试件的横截面积得到。曲线上A0对应板材出现了第一条裂缝,A2表示板材达到其极限强度发生断裂。由于板材的应力-应变曲线A0~A2复杂变化,且为了方便后期对加固梁进行数值分析,本文对曲线进行简化,将应力-应变曲线简化成两折线模型,两折线的末端点分别对应板材的开裂和断裂,两个点的坐标分别为(0.03%,10.3 MPa)、(1.60%,33.0 MPa),简化曲线如图3(c)所示。

(a)拉伸试验装置 (b)拉伸试件的应力-应变曲线

(c)简化的应力-应变曲线

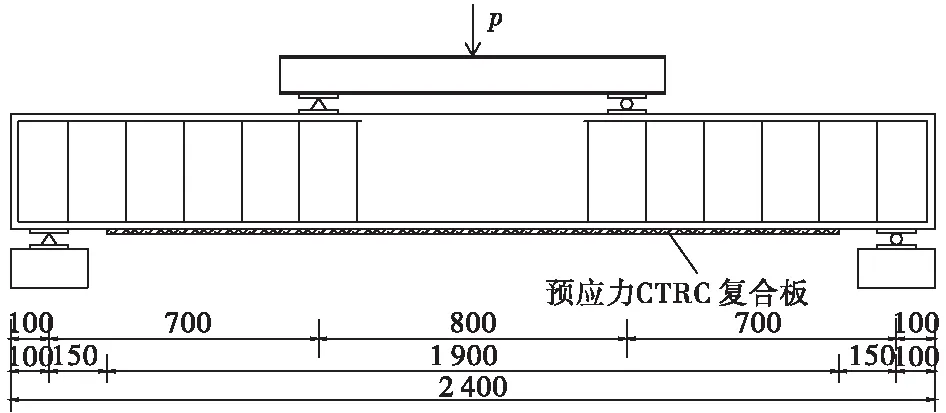

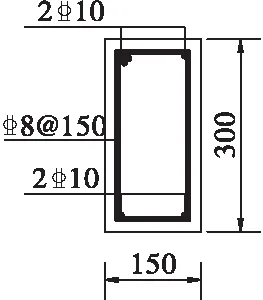

1.2 试验梁设计与制作

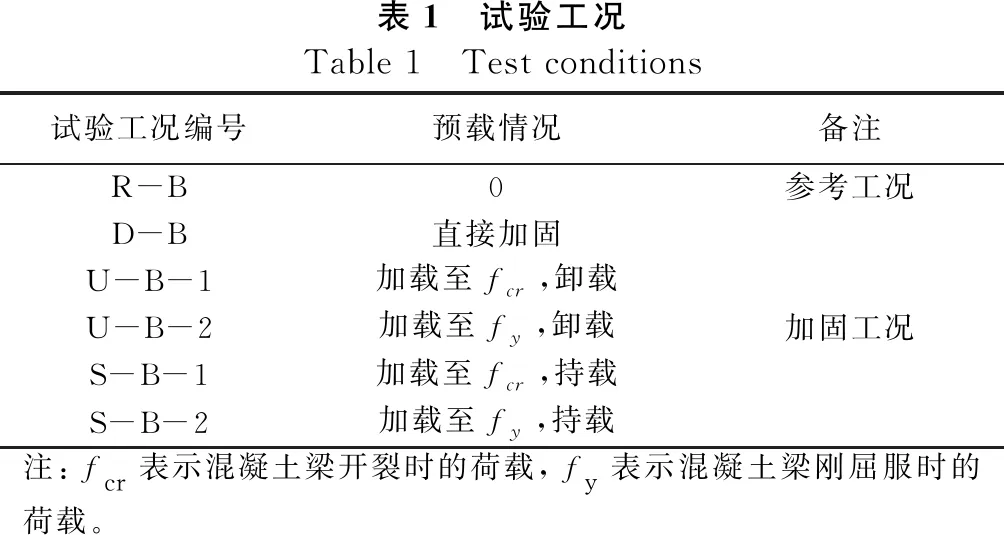

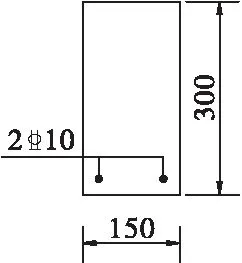

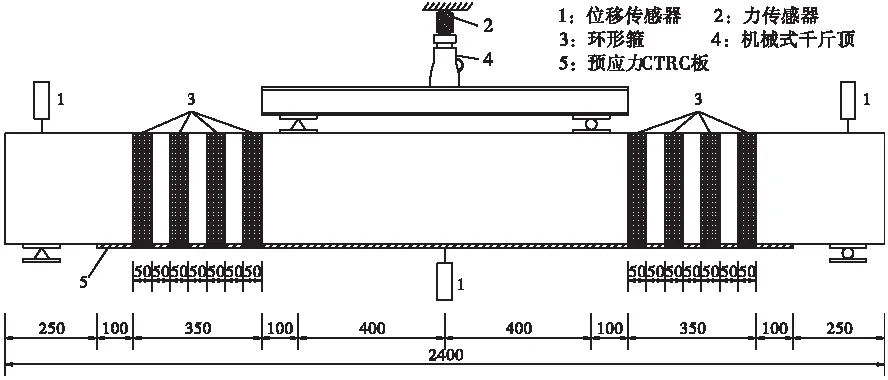

本试验一共分为6个工况,具体见表1。所有工况的RC梁的尺寸和配筋情况均相同,如图4所示。RC梁中纵筋的平均屈服强度和平均抗拉强度分别为488、651 MPa。混凝土的平均轴心抗压强度为30.6 MPa。所有加固工况试验梁均按照表1要求进行预载,预载完成后用高性能水泥基在原位粘贴预应力CTRC板。为了防止预应力CTRC板端部发生剥离破坏,在CTRC板的端部对用单向碳布进行了环形锚固,如图5所示。为了监测试验梁的外荷载和挠度的变化情况,分别布置了1个力传感器和3个位移传感器,如图5所示。所有试验梁均采用四点弯曲加载。

表1 试验工况Table 1 Test conditions试验工况编号预载情况备注R-B0参考工况D-B直接加固U-B-1加载至fcr,卸载U-B-2加载至fy,卸载加固工况S-B-1加载至fcr,持载S-B-2加载至fy,持载注:fcr表示混凝土梁开裂时的荷载,fy表示混凝土梁刚屈服时的荷载。

图4 试件尺寸及配筋图

图5 端部锚固及测试元件布置图Figure 5 End anchor and test component layout

2 试验梁的数值模拟

2.1 试验梁模型的建立

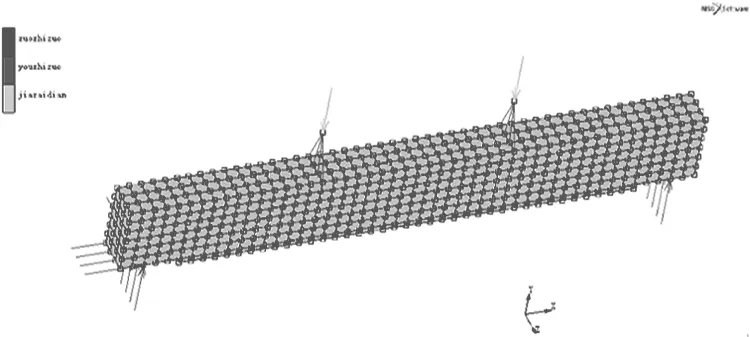

各工况试验梁采用三维模型进行分析。梁的尺寸、钢筋尺寸及其布置位置均与试验相同。其中混凝土和预应力CTRC板采用MSC.Marc中的Element 7六面体实体全积分单元;钢筋采用Element 9三维桁架单元,该桁架单元只能受轴向力,不能承受横向剪力和弯矩。对几何模型进行网格的划分,是较为重要的一步。网格划分后单元多少将影响有限元模型求解的速度和精度。通过试算后确定单元的划分,如图6所示,其中混凝土单元864个,纵筋单元92个,架力筋单元60个,箍筋单元144个,预应力CTRC板单元114个。其中预应力CTRC板单元与混凝土单元间通过共用节点连接。模型中钢筋和混凝土间的连接关系,采用MSC.Marc中的Inserts功能,将钢筋嵌入混凝土中,该功能不考虑混凝土和钢筋间的粘结滑移。

图6 网格划分及边界条件Figure 6 Mesh generation and boundary conditions

2.2 材料的本构

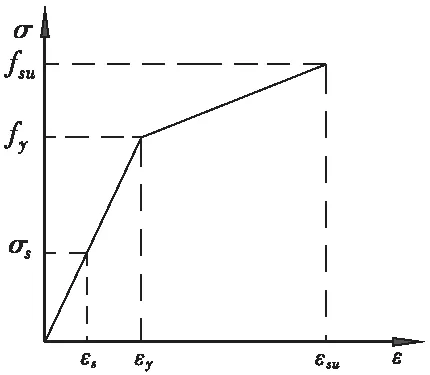

在本文的有限元分析中,混凝土为主要受压材料,混凝土的单轴受压本构关系采用Rush本构关系如图7(a)所示,其中ε0=0.002,混凝土极限压应变εcu=0.003 3。其抗拉性能在MSC.Marc中对混凝土材料特性进行定义时进行考虑,即在损伤中设置混凝土的临界开裂应力,这样的设置考虑了混凝土在开裂前的性能。钢筋的本构关系采用线性强化模型,如图7(b)所示。预应力CTRC板采用图3(c)所示的本构关系。

(a)Rush 本构关系(混凝土) (b)线性强化模型(钢筋)

2.3 参数设置

所有梁模型的边界条件根据简支梁的约束特点来进行设置,如图6所示。为了模拟试验中的四点弯曲加载,分别在纯弯段两端的梁顶位置,设置2个加载点,这两个加载点位于纯弯段两端的正上方。通过“N个节点与1个节点连接”设置,将加载点与梁上纯弯段两端对应的节点进行连接,这样可以试验沿梁宽度方向均匀加载,具体如图6所示。

工况设置中,对于R-B工况参考梁和D-B工况加固梁,选用固定时间步长,整体工况时间为1 s,增量步数为100,步长为0.01 s。对于其他加固梁,采用两个工况进行加载,lcase1工况为预载过程,即将RC梁加载至预定状态,lcase2工况为加固梁的加载过程。在lcase1工况中选择杀死预应力CTRC板单元,在lcase2工况中选择激活预应力CTRC板单元,通过这样的设置来实现预应力CTRC板对预载梁的加固。所有加固梁的lcase1工况和lcase2工况的总时间为1 s,增量步数为100,步长为0.01 s。

3 结果与讨论

3.1 破坏模式

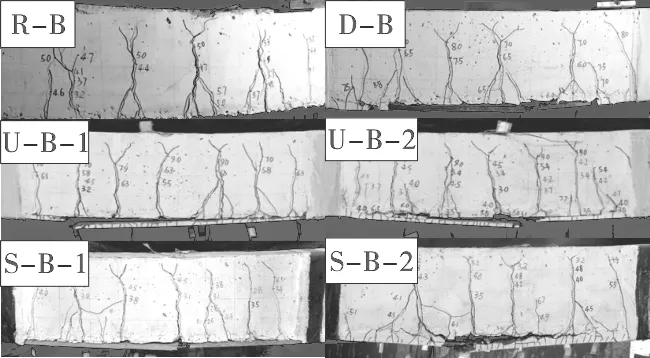

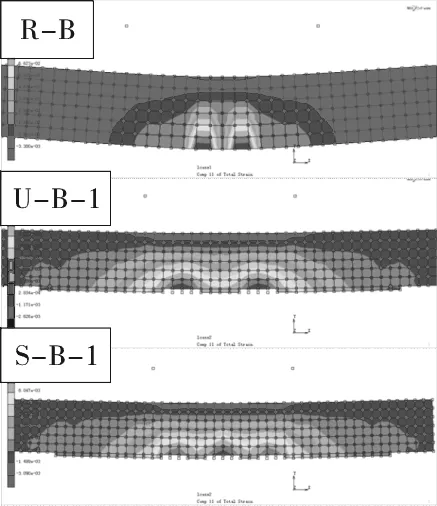

试验梁的破坏如图8所示。由图可知,R-B工况的破坏模式为混凝土压碎,加固工况的破坏模式均为预应力CTRC板断裂。模拟梁破坏模式的确定需要进行具体分析且确定模拟梁破坏模式有利于后续确定梁的极限承载力。

图8 试验梁破坏模式图Figure 8 Failure model diagrams of test beams

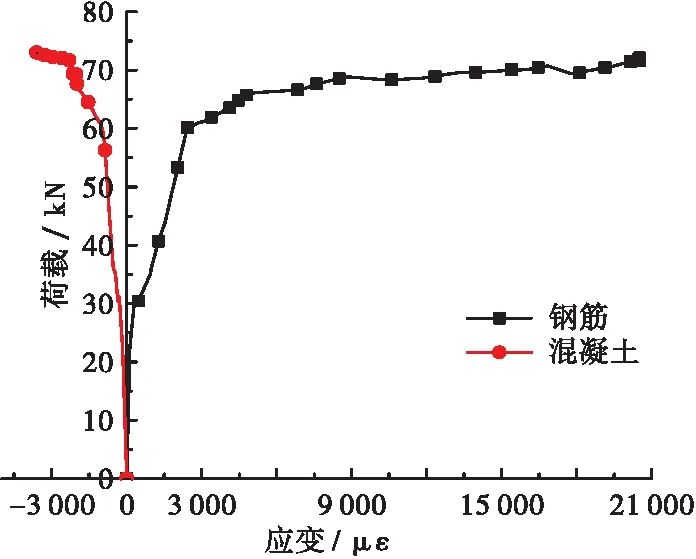

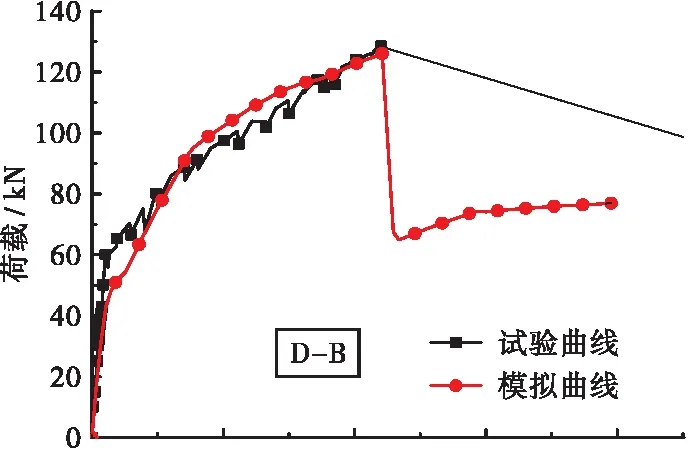

对于R-B工况,提取出荷载-钢筋应变曲线和荷载-混凝土应变曲线,如图9所示。从图9可以看出,当混凝土应变达到其极限压应变时,钢筋应变已远超其屈服应变2 440 με。这说明R-B工况梁在钢筋屈服后,因混凝土压碎而破坏。

图9 荷载-应变曲线Figure 9 Load-strain curve

对于混凝土压碎破坏,也可以采用混凝土损伤定义中的极限压应变结合模型的应变云图来判断。在应变云图中可以设置最大压应变为混凝土的极限压应变,当模型中的应变超过该最大压应变时将会显示灰色,此时应力云图中的灰色表明单元失效,即混凝土压碎。图10(a)展示了R-B工况模拟梁破坏时的应变云图。

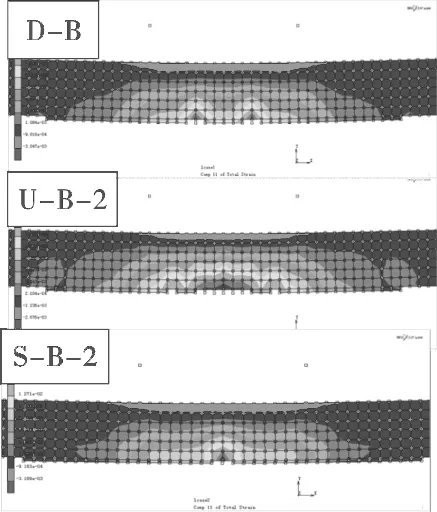

为了更好地得到加固梁的破坏模式,本文在预应力CTRC板的材料特性里对其损伤进行了定义。通过定义第一主应力来控制预应力CTRC板的失效。当预应力CTRC板单元达到其极限拉应力时,即被杀死,表明预应力CTRC板断裂失效。为了更清楚地判断混凝土压碎是和预应力CTRC板断裂发生的先后顺序,本文绘制了所有模型的荷载-混凝土应变图,如图11所示。

图10 模拟梁破坏模式图

图11 荷载-应变曲线Figure 11 Load-strain curve

图11中的混凝土应变采用混凝土应变的绝对值。从图11中可以看到,所有加固工况的荷载-混凝土应变曲线均有突降段,此处与预应力CTRC板断裂相对应。提取预应力CTRC板断裂时对应的混凝土应变,汇总在表2。

表2 预应力CTRC板断裂时的混凝土压应变值Table 2 Compression strain of concrete corresponding to the rupture of the prestressed CTRC plate工况D-BU-B-1U-B-2S-B-1S-B-2应变3 0472 6262 6763 0903 189

从表2可以看到,所有加固工况在预应力CTRC板断裂时的混凝土压应变均小于混凝土的极限压应变3 300 με,这说明所有加固工况的破坏模式为预应力CTRC板断裂,这与试验得到的结果是一致的。

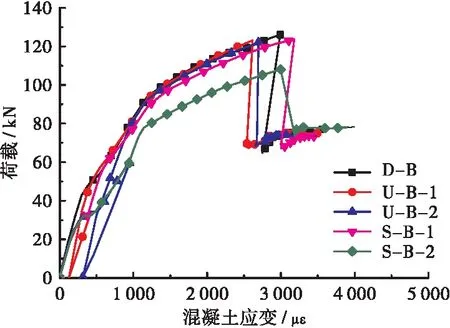

3.2 荷载-跨中挠度曲线

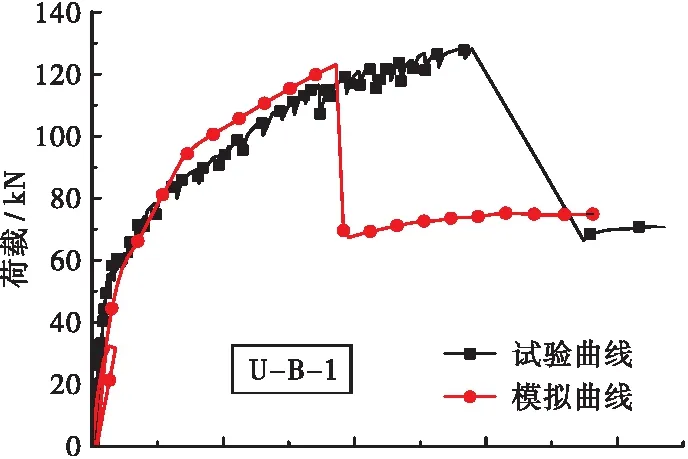

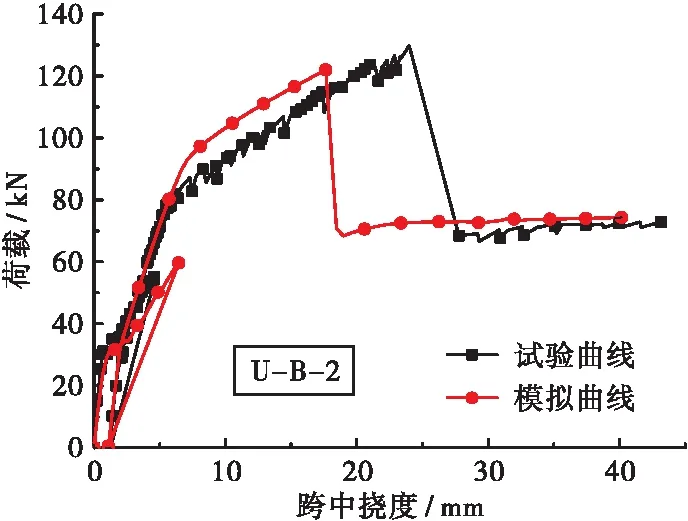

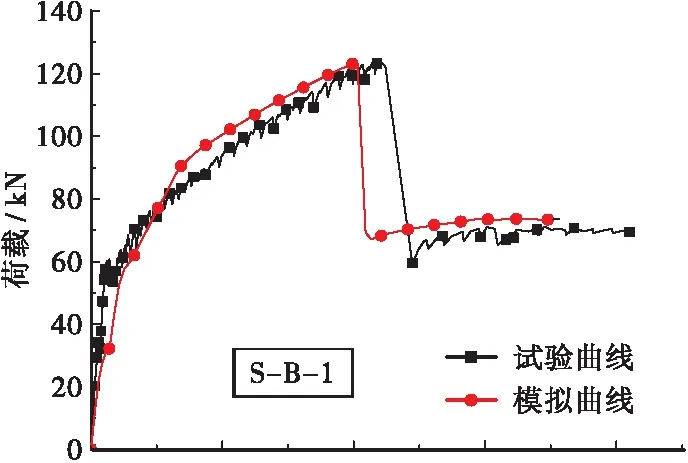

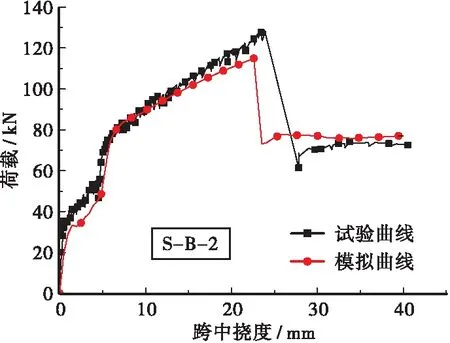

模拟和试验的各工况梁荷载-跨中挠度曲线对比见图12所示,其中加固工况的荷载-跨中挠度曲线包括了梁的预载过程和加固后梁的受载过程。从图12中可以看出,各工况梁的模拟和试验得到的荷载-跨中挠度曲线走势一致,对于加固梁而言,加固前的预载过程和加固后梁的受载过程的模拟结果均与试验接近,这表明通过设置多个工况及设置预应力CTRC板单元的生死状态可以较好地模拟出加固梁的整体变形行为。从图12中可以看出各工况梁极限承载力的模拟值和试验值是比较接近的,为了具体比较,将模拟得到的各工况梁的极限荷载进行汇总,并将其与对应的试验值进行对比分析,见表3。表中括号内的数值为相对于R-B模拟梁极限承载力的提高比例。从表3可以看出,除S-B-2工况外,其它工况梁极限荷载的模拟值与试验值吻合较好。

图12 荷载-跨中挠度曲线对比

续图12荷载-跨中挠度曲线对比

表3 模拟结果与试验结果的对比Table 3 Comparison between simulation results and ex-perimental results工况编号极限承载力试验值/kN极限承载力模拟值/kN相对误差/%R-B73.172.4(0%) -1.0D-B128.5126.0(74.0%)-1.9U-B-1128.6123.1(70.0%)-4.3U-B-2129.8122.0(62.4%)-6.0S-B-1124.2123.7(70.9%)-0.4S-B-2128.2108.1(49.3%)-15.7

从表3中可知,与参考梁的极限承载力模拟值相比,无论卸载水平和持载水平如何,预应力CTRC板加固预载梁的极限承载力模拟值都明显提高,提高比例最大为74.0%,随着卸载水平或持载水平的提高,加固梁的极限承载力模拟值变化很小。

4 结论

本文从试验和数值模拟两个方面研究了卸载水平和持载水平两个变量对预应力CTRC板加固预载梁弯曲性能的影响。根据试验结果和数值模拟结果可以得出以下结论:

a.由数值模拟得到各工况梁的破坏模式与试验得到的结果一致,其中参考梁因混凝土压碎而破坏,加固梁均因预应力CTRC板断裂而破坏。

b.数值模拟可以较好地模拟加固梁的变形行为,且各工况梁的极限承载力试验值与极限承载力模拟值吻合较好。数值模拟表明,预应力CTRC板加固预载梁的极限承载力模拟值都明显提高,提高比例在49.3%~74.0%之间。

c.加固前预载梁进行卸载或持载对加固梁的极限承载力的影响不大。