全FRP车行桥梁结构设计与分析

(1.上海交通大学 土木工程系, 上海 200240;2.上海市城市建设设计研究总院(集团)有限公司,上海 200125;3. 株洲时代新材料科技股份有限公司,湖南 株洲 412007)

0 引言

纤维复合材料(Fiber Reinforced Polymer, FRP)具有轻质、高强、耐腐蚀、可设计等诸多优点,在土木工程领域具有广阔的应用前景。目前全世界已建成的FRP桥梁已达200余座,其中大部分为FRP人行桥,原因在于FRP材料的弹性模量和剪切模量较低,在公路荷载作用下可能存在结构刚度不足的问题,因此公路FRP桥梁多采用FRP桥面板与钢主梁或钢筋混凝土主梁相组合的结构形式。1982年我国北京密云建成了世界上第一座玻璃纤维复合材料(Glass Fiber Reinforced Polymer, GFRP)蜂窝箱梁公路桥[1],跨径为20.7 m、桥宽为9.2 m,设计荷载为汽-15、挂车-80;1986年我国重庆建成了第一座FRP箱梁斜拉人行天桥“交院桥”[2];1992年英国苏格兰建成了世界上第一座全FRP结构的斜拉人行天桥[3],同样采用GFRP蜂窝夹层板组合箱梁;1996年美国第一座采用FRP桥面板的公路桥在Kansas州Russell建成[4]。此后,FRP桥面板开始较大规模应用于公路桥梁的改造中,并开始出现FRP桥面板与钢或混凝土主梁相组合的新建桥梁结构。2002年英国West Mill桥的桥面板采用FRP材料进行了替换,该桥是欧洲第一座FRP高速公路桥[5];2003年美国缅因州Fairfield Bridge[6]采用了下部FRP型材、上部浇筑混凝土的组合结构形式,不同材料的交界面设置了抗剪键;2007朱坤宁等[7]介绍大广高速6号分离式立交桥为中国第一座GFRP-钢组合结构公路桥,该桥由GFRP桥面板与钢主梁组成;2012年国内首座FRP桁架桥“重庆茅以升公益桥”[8]在彭水苗族土家族自治县建成,填补了我国在FRP全桁架桥梁领域的空白。此外,KIM等[9]在箱型截面的GFRP桥面板的腹板与翼缘内添加钢板或钢筋,提出了GFRP-钢混合桥面板。

本文提出一种可用于公路桥梁的新型组合式全FRP结构,基于有限元分析并结合相关设计规范要求,验证该结构形式的可行性、有效性和合理性。

1 桥梁结构形式

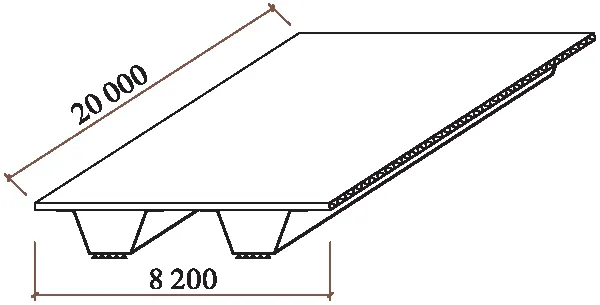

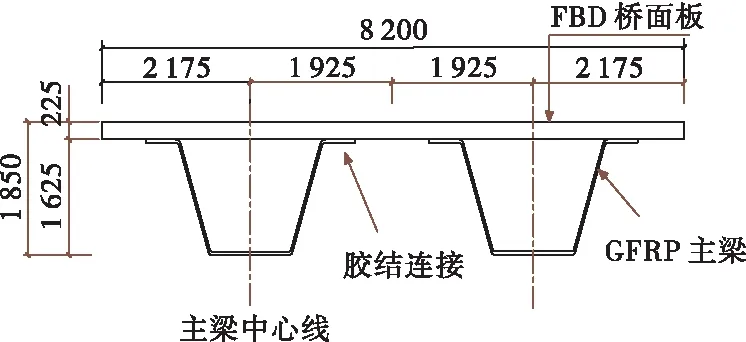

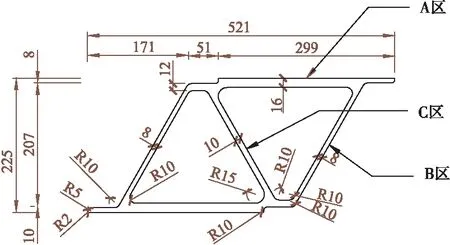

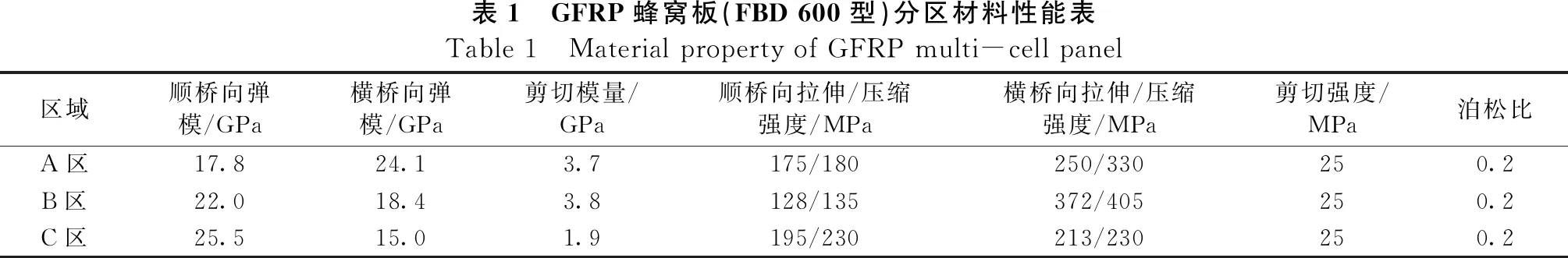

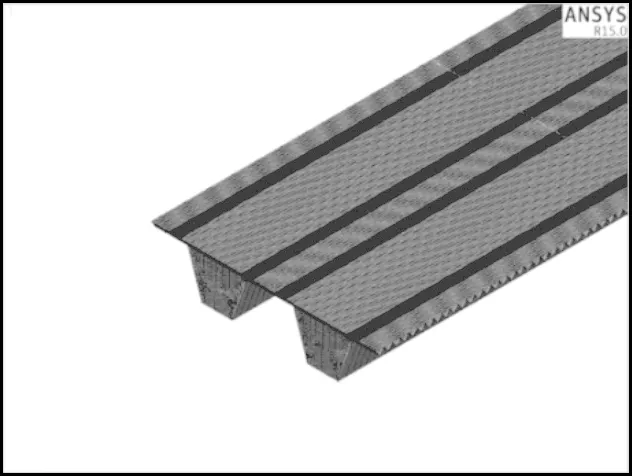

以某单跨简支梁桥为例,主跨20 m,桥宽8.2 m。桥梁结构由两根U型GFRP主梁以及架设在其上方的GFRP蜂窝桥面板组成,主梁与桥面板通过胶接连接,如图1所示。GFRP蜂窝桥面板可采用不同单元构造形式的拉挤型材拼接而成。本文选用FBD600[10]型桥面板,其构造单元的截面尺寸如图2所示。构造单元分为3个区域:A区为上下翼缘,板厚16 mm;B区为外腹板,板厚8 mm;C区为内腹板,板厚10 mm。各区域的材料属性见表1。

(a) 整体构造图

(b) 横断面图

(a) FBD 600型桥面单元

(b) U型主梁

Figure 2 Bridge Panel and Main Girder Construction Diagram (Unit: mm)

表1 GFRP蜂窝板(FBD 600型)分区材料性能表Table 1 Material property of GFRP multi-cell panel区域顺桥向弹模/GPa横桥向弹模/GPa剪切模量/GPa顺桥向拉伸/压缩强度/MPa横桥向拉伸/压缩强度/MPa剪切强度/MPa泊松比A区17.824.13.7175/180250/330250.2B区22.018.43.8128/135372/405250.2C区25.515.01.9195/230213/230250.2

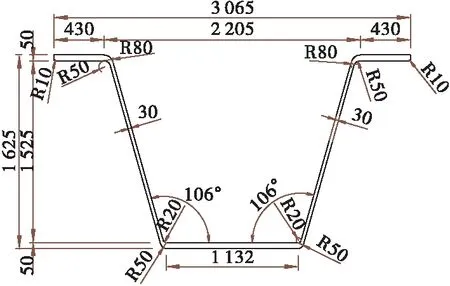

梁底宽1 132 mm。上、下翼缘板厚50 mm,以UD1250玻纤布(纤维单轴向0度、单层0.83 mm)为主,辅以少量3ax1250玻纤布(纤维三轴向0/±45、单层0.83 mm);腹板厚25 mm,全部采用3a×1250玻纤布。U型GFRP主梁由真空灌注工艺制成,构造及尺寸如图3所示。主梁高1 625 mm,梁顶宽3 065 mm,单层单向GFRP纤维的材料性能见表2。主梁内沿纵桥向每隔2.5 m设置一道25 mm厚的GFRP隔板,以防止U型截面发生畸变,隔板与主梁通过真空灌注整体成型。

图3 有限元网格划分Figure 3 Finite Element Model of Whole Bridge

该组合式全FRP结构构造简单且施工方便,主要受力特点如下:

a.GFRP蜂窝板沿桥梁纵向拼接形成整体桥面板,并将车辆荷载传递至U型GFRP主梁上,单根蜂窝板单元在横桥向形成两端悬臂的4跨连续梁受力模式。

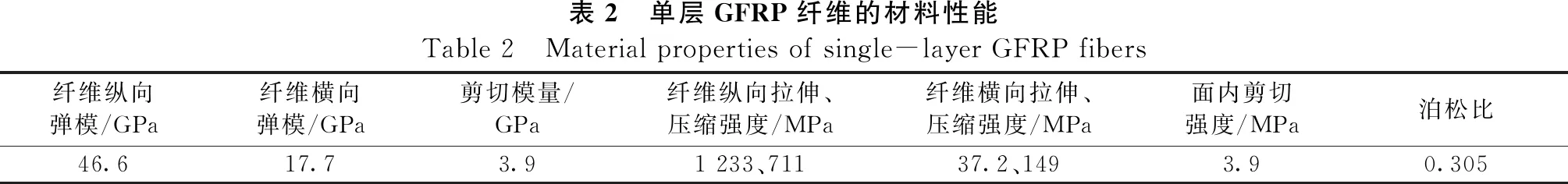

表2 单层GFRP纤维的材料性能Table 2 Material properties of single-layer GFRP fibers纤维纵向弹模/GPa纤维横向弹模/GPa剪切模量/GPa纤维纵向拉伸、 压缩强度/MPa纤维横向拉伸、压缩强度/MPa面内剪切强度/MPa泊松比46.617.73.91 233、71137.2、1493.90.305

b.GFRP主梁为箱形截面,可根据弯曲和扭转刚度需要调整截面高度,且通过适当增大主梁腹板厚度及其纤维铺层,可有效减小主梁的剪切变形。

c.GFRP桥面板还作为组合截面的上翼缘与GFRP主梁形成共同受力,有效提高了结构的整体刚度。

d.桥梁构件采用工厂高质量预制和现场快速装配施工,并可通过调整GFRP主梁数量及间距以适应不同桥梁宽度,有利于标准化设计。

2 有限元模型

2.1 边界条件

桥梁两端采用典型的简支约束条件。

2.2 荷载工况

根据《公路桥涵设计通用规范》(JTG D60-2015),设计荷载等级为公路-Ⅰ级,设计安全等级为一级,主要考虑以下两种工况组合:

组合一:0.7×活荷载+1.0×恒荷载,用于正常使用极限状态下的位移刚度验算;

组合二:1.1×(1.4×活荷载+1.2×恒荷载),用于承载能力极限状态下的强度验算。

其中,恒荷载为结构自重,主梁FRP容重为18 kN/m3,桥面板FRP容重为19 kN/m3。活荷载为车道荷载,包括均布活荷载标准值qk=10.5 kN/m和集中活荷载标准值Pk=300 kN。

2.3 接触单元

为模拟GFRP桥面板与主梁之间胶接层的受力状态,在两者交界面设置CONTA174与TARGE170接触单元对,接触属性定义为永久不分离,从中提取交界面的剪切应力。其中,CONTA174为3D的8节点面面接触单元,用于描述3D目标面(TARGE170单元)和该单元所定义的变形面之间的接触滑移状态,与其下覆的壳单元面具有相同的几何特性。

2.4 网格划分

基于ANSYS软件建立全桥壳体有限元模型,主体结构选用SHELL281单元。U型主梁的网格单元一般尺寸为100 mm,蜂窝桥面板的网格单元一般尺寸为50 mm。为获得较为精确的接触应力,对主梁上翼缘与桥面板胶接区域进行网格二次加密,见图3。

3 分析结果

3.1 自振特性

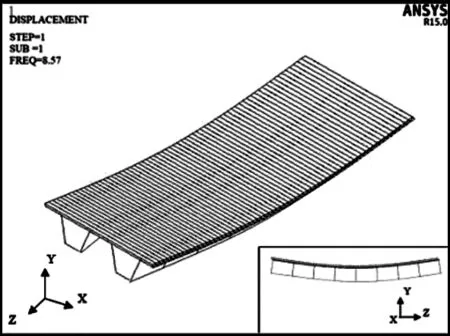

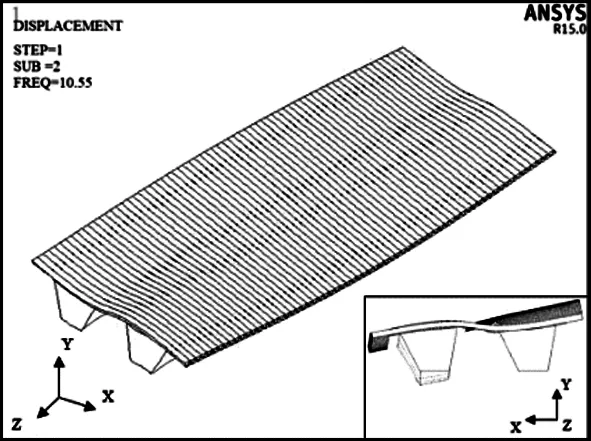

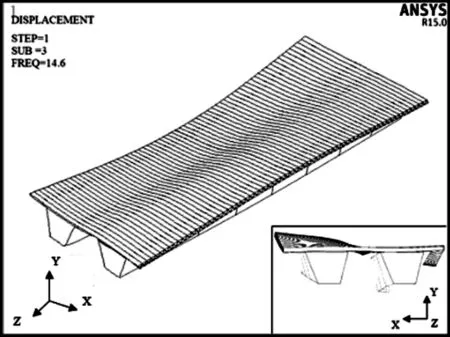

计算得到桥梁的前三阶振型分别为竖向弯曲、扭转、横向弯曲扭转,见图4。前三阶自振频率分别为8.57、10.55、14.60 Hz,结构基频远大于规范中地震设计反应谱的特征频率(2.85 Hz)。

3.2 竖向位移

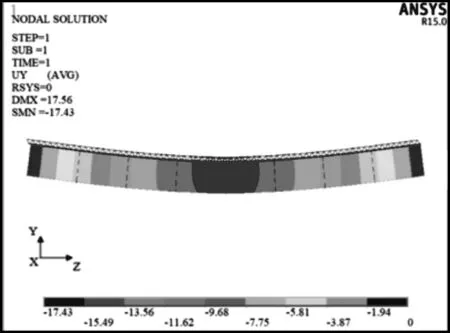

图5为结构在工况组合一作用下的竖向位移计算结果。可以看到:跨中位置的竖向位移最大,为17.43 mm。考虑长期影响系数1.66之后,最大竖向挠度为28.93 mm,满足《公路钢结构桥梁设计规范》(JTG D64-2015)不大于L/600(即33.33 mm)的要求。

3.3 极限应力

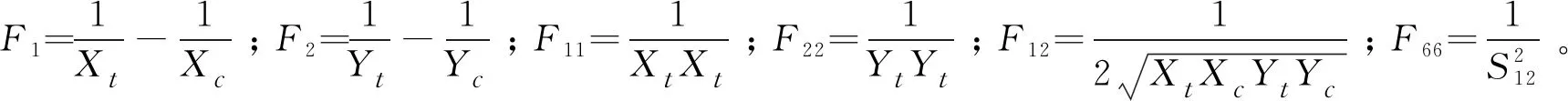

本文采用蔡吴失效准则对复合材料进行失效判定,具体如下:

(a) 一阶振型图

(b) 二阶振型图

(c) 三阶振型图

图5 工况组合一作用下的竖向位移图Figure 5 Vertical displacement under working condition combination 1

(1)

Xt和Xc分别为单层FRP纤维纵向的拉伸和压缩强度;Yt和Yc分别为单层FRP纤维横向的拉伸和压缩强度;S12为单层FRP面内剪切强度。σ11为单层FRP纤维纵向应力;σ22为单层FRP纤维横向应力;σ12为单层FRP面内剪切应力。

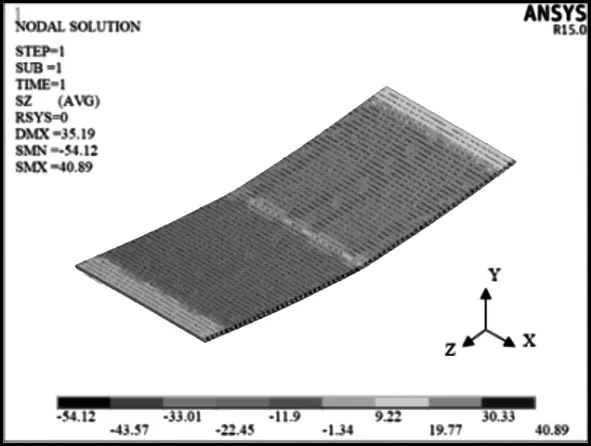

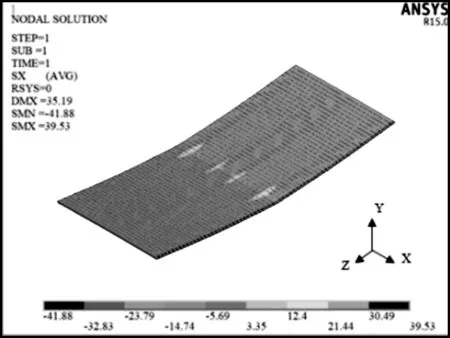

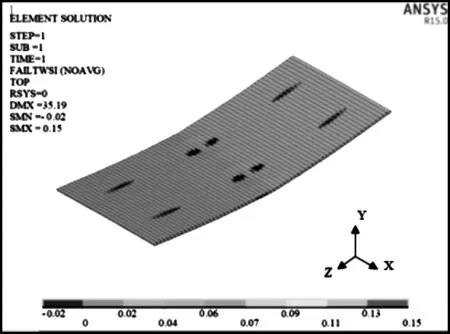

图6为GFRP桥面板在工况组合二作用下的纵桥向应力、横桥向应力以及蔡吴强度因子云分布图。可以看到:纵桥向最大拉应力和最大压应力分别为40.89 MPa和-54.12 MPa,分别位于桥面板跨中下翼缘的底部和顶部;横桥向最大拉应力和最大压应力分别为39.53 MPa和-41.88 MPa,分别位于桥面板跨中下翼缘的底部和顶部;蔡吴强度因子最大值位于桥面板跨中下翼缘底部,仅为0.15,远小于1。由此可见,桥面板具有足够的强度储备。

(a) 纵桥向应力

(b) 横桥向应力

(c) 蔡吴强度因子

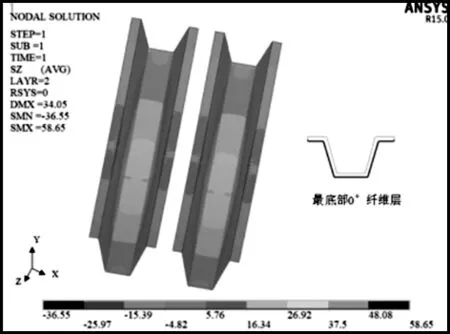

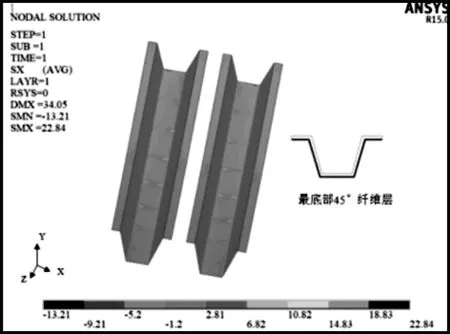

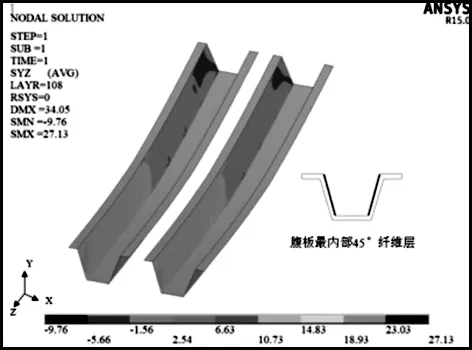

图7为U型主梁在工况组合二作用下的应力分布图,具体包括最大值对应纤维层的纵桥向应力、横桥向应力、剪应力、蔡吴强度因子,同时示出了相应纤维层的角度和位置。结果表明:纵桥向最大拉应力和最大压应力分别为58.65 MPa(跨中下翼缘最底部0°纤维层)和-36.52 MPa(跨中上翼缘最顶部0°纤维层);横桥向最大拉应力和最大压应力分别为22.84 MPa(跨中下翼缘最底部45°纤维层)和-20.04 MPa(跨中上翼缘顶部45°纤维层);腹板最大剪应力为27.13 MPa(腹板最内部45°纤维层);最大蔡吴因子为0.36(下翼缘最底部45°纤维层)。总体而言,主梁应力水平同样低于FRP材料强度。

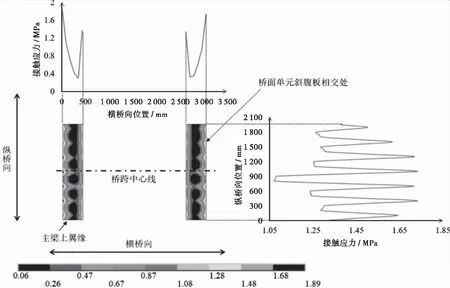

3.4 粘接面剪应力

主梁与桥面板粘接面的剪切应力分布如图8所示,选取了最大值所在的桥跨中心线两侧各1 m宽范围进行示意。由图可以看出,受集中活荷载影响,界面剪应力在桥跨中心线处为最大,其值(1.89 MPa)低于胶材的抗剪强度(6 MPa),且在桥面板单元斜腹板相交处的应力集中较明显,这与桥面斜腹板导致的局部刚度突变有关。从横桥向看,主梁上翼缘两侧边缘的剪应力明显高于翼缘内侧,这同样是局部刚度不连续导致应力集中所致。

(a) 纵桥向应力(b) 横桥向应力(c) 面内剪切应力(d) 蔡吴强度因子

图8 主梁与桥面板粘接面的剪应力分布图Figure 8 Distribution of shear stress on adhesive surface of girder and bridge panel

4 结论

本文提出一种由蜂窝板和U型主梁组合的新型全FRP桥梁结构,并开展其在公路-I级荷载作用下的有限元分析,结果表明:一阶振型以竖向弯曲为主,正常使用状态的竖向位移小于规范限值要求,极限承载能力状态的各项应力水平均低于材料强度。该结构形式具有构造简单、施工方便、受力明确的特点,有望在公路车型桥梁中推广应用,下一步将会对GFRP材料的耐久性以及连接节点的抗疲劳性能进行研究。