分支孔结构对气膜冷却效率的影响研究

赵占明,翟郑佳,刘 超,朱恒宣,王 进

(河北工业大学 能源与环境工程学院,天津 300401)

燃气轮机是一种将热能转换为机械能的动力机械装置,被广泛应用于舰船、航空等领域。随着现代燃气轮机技术的发展,涡轮的进口温度不断提高,已经远远超过了涡轮叶片材料所能承受的极限温度[1]。为了保证燃气轮机在高温环境下正常工作,必须采用有效的冷却措施来防止燃气轮机的损坏。气膜冷却作为燃气轮机中常用的冷却手段,其基本原理是是利用涡轮叶片表面上的孔或槽等结构将冷却空气引至涡轮叶片表面,形成气膜,避免高温燃气与涡轮叶片直接接触,以提供冷却保护。孔型结构作为气膜冷却效率的关键影响因素,得到了国内外学者的广泛研究。Ely等[2]对姊妹孔气膜冷却技术的有效性进行了数值研究。结果表明,姊妹孔在高吹风比下显著地改善了整个计算区域的冷却性能。Kim等[3]比较了收敛孔和圆柱孔的空间气膜冷却效率。结果表明收敛孔的空间气膜冷却效率比圆柱孔的空间气膜冷却效率提高了约46.99%。Zhang等[4]对圆槽孔进行了数值模拟研究,结果表明圆槽孔有利于增强气膜孔附近的气膜冷却效果。肖阳等[5]通过数值模拟的方法分析了心形气膜孔的冷却特性。结果表明与圆柱孔相比,心形孔能有效抑制反向旋转涡对(CRVP)的生成,冷却气流对壁面的附着效果得到增强。张玲等[6]对圆柱孔,单入双出孔和姊妹孔进行了模拟研究,结果表明在相同吹风比下单入双出孔和姊妹孔的气膜冷却效率均高于圆柱孔的气膜冷却效率。Sun等[7]通过实验和数值模拟的方法比较了扇形孔、双喷射孔、大小孔和圆柱孔的气膜冷却效率,结果表明扇形孔、双喷射孔和大小孔的气膜冷却效率均比圆柱孔的气膜冷却效率高。Liu等[8]对涡轮叶片前缘的圆柱孔和后扩散孔的气膜冷却性能进行了实验研究,结果表明孔距较大时后扩散孔在上游区域的气膜冷却效果更好。

本文基于标准k-ε模型和增强壁面函数对比研究了两种分支孔结构在不同支孔角度下对气膜冷却效果的影响,为工程实际提供有效的参考数据。

1 数值模拟

1.1 物理模型

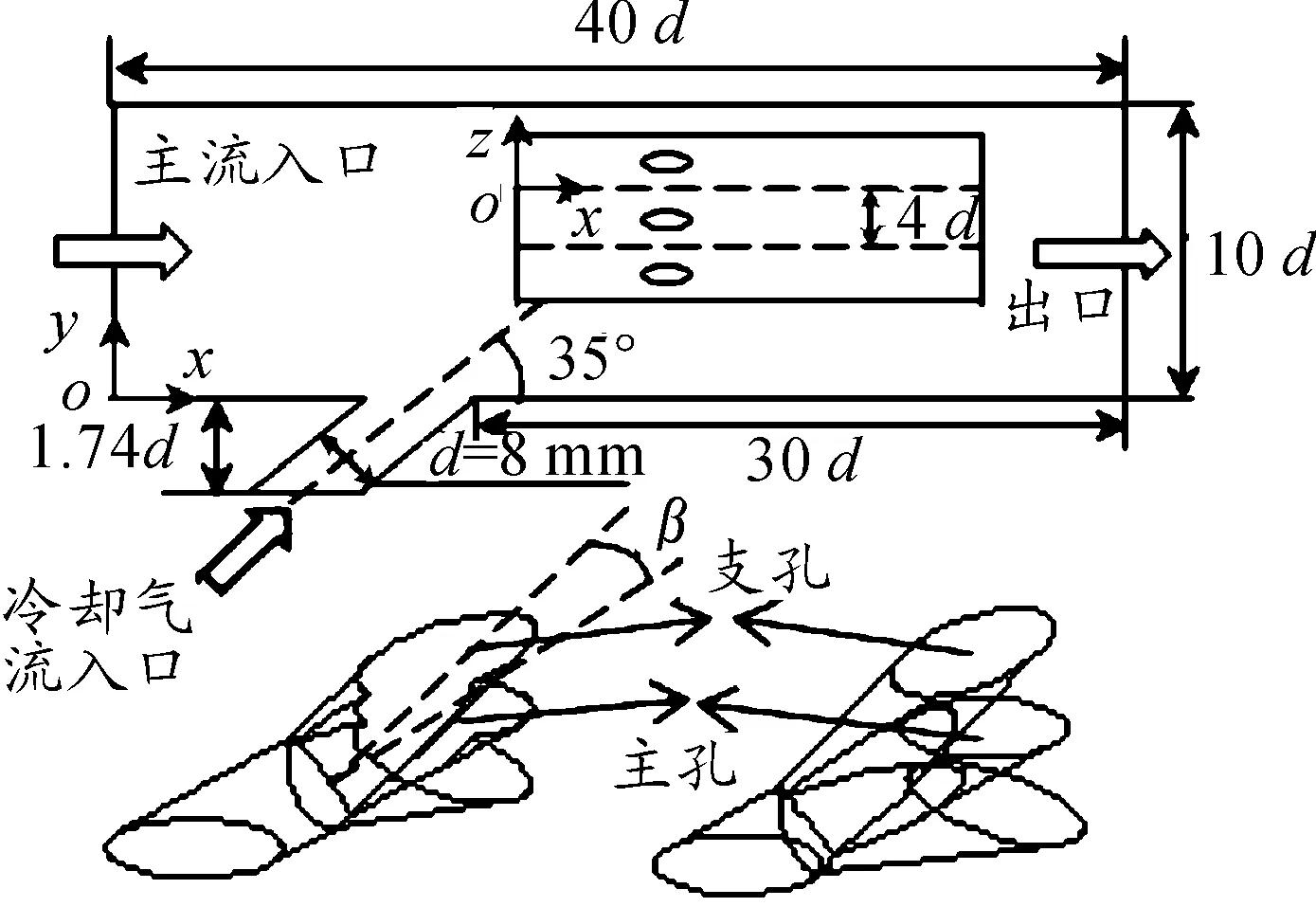

模型的三维(3D)计算域和两种分支孔结构如图1所示。计算域在x方向(流向)上的长度为40d,在y方向(法向)上的高度为10d,在z方向(横向)上的宽度为4d。主孔的直径d=8 mm,气膜孔的高度为1.74d,倾斜角度为35°;支孔的直径与主孔的直径相同,也为8 mm。支孔与主孔之间的角度(β)分别为25°、27.5°和30°。气膜孔出口与主流出口之间的距离为30d。

图1 计算域和孔结构示意图(左下侧为整出分支孔,右下侧为分出分支孔)

1.2 控制方程和边界条件

本文采用CFD软件ANSYS Fluent 18.0进行数值模拟,选用标准k-ε模型和增强壁面函数求解控制方程。

1)主流入口边界条件:主流入口为速度入口边界,主流的温度为400 K,入口速度为10 m/s;

2)冷却气流入口边界条件:选用速度入口边界,冷却气流的温度为300 K,改变冷却气体流速以获得不同吹风比(M),本文涉及的吹风比为0.2、0.6和1.0;

3)出口边界条件:选用压力出口边界,出口压力设置为101 325 Pa;

4)侧壁面的边界条件是周期性的,与外界之间不存在热量交换。

吹风比M和气膜冷却效率的数学表达式为:

(1)

式中:ρ和u分别为密度和流速;下标c和m分别表示冷却气流和主流;Tm为主流的入口温度;Taw为下游壁面的温度;Tc为冷却气流的入口温度。

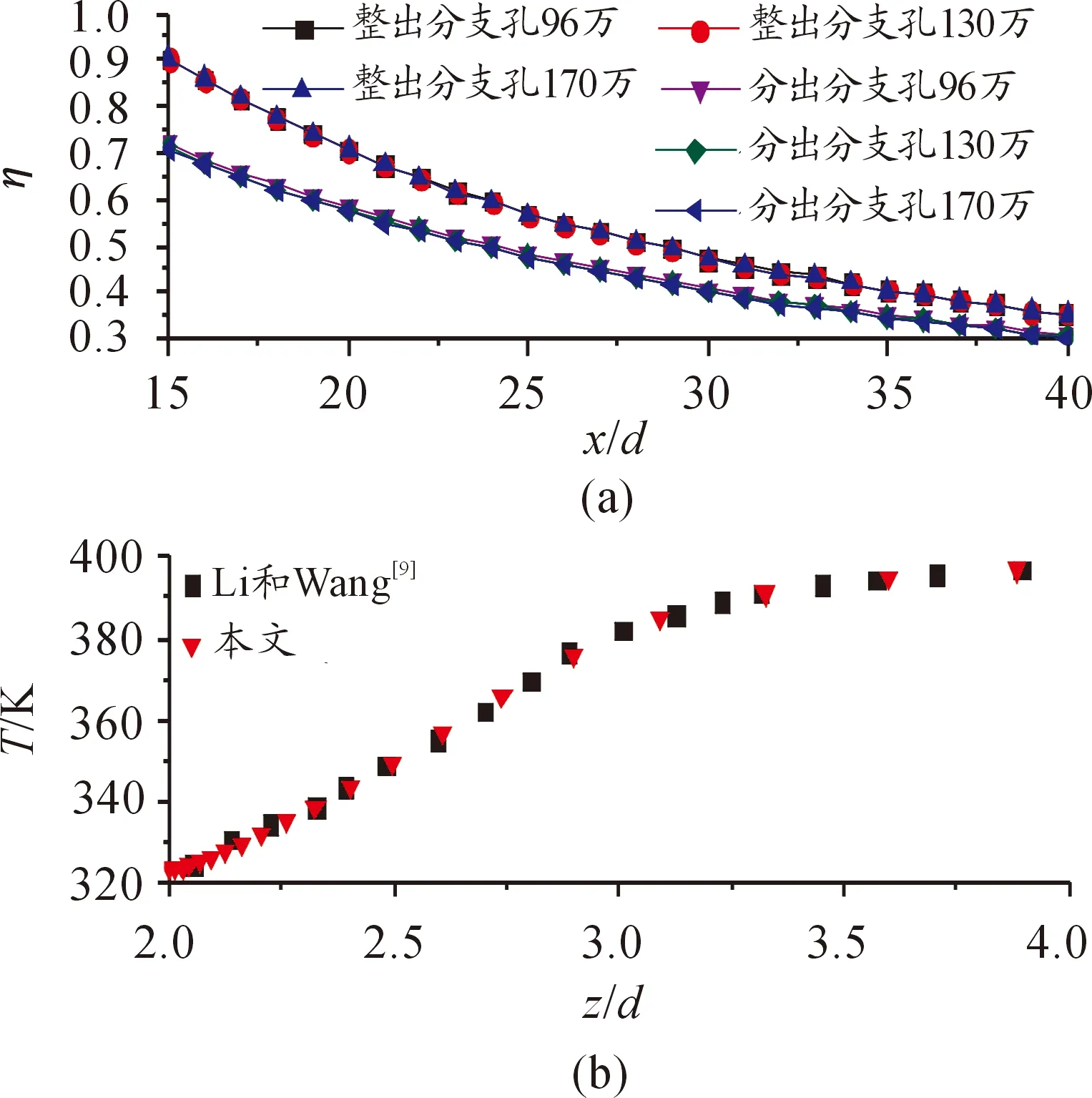

1.3 网格独立性验证和模型验证

在对物理模型进行网格划分时,为得到更加精确的计算结果,对近壁面的网格进行了加密,并保持壁面第一层网格的y+小于1。本文用三种不同数量的网格(96万、130万和170万)进行了网格无关性验证。三种不同数量网格计算所得的冷却孔下游壁面中心线的气膜冷却效率几乎保持一致,如图2(a)所示。为减少计算量,本文采用96万网格进行数值计算。

为了验证本文计算方法的可行性,本节以文献[9]中的矩形通道为研究对象,在吹风比M=1.0时进行数值模拟,矩形通道中气膜孔的直径b=4 mm,气膜孔的倾斜角度、通道的长与宽、主流的温度、速度以及冷却气流的温度均与本文保持一致。将模拟结果与文献[9]中的结果进行了对比,发现二者在下游壁面x=12.5d处,从壁面中心线到一侧边界的壁面温度基本吻合,如图2(b)所示。对比结果表明,本文所采用的数值计算方法与文献[9]的结果基本吻合。

图2 网格独立性验证和模型验证曲线

2 结果与讨论

本文数值模拟了不同支孔角度(β)对整出分支孔和分出分支孔气膜冷却效果的影响,并在相同支孔角度和吹风比下,对比研究了整出分支孔和分出分支孔的气膜冷却效率。

吹风比为0.2和1.0时不同支孔角度的两种孔型壁面中心线的气膜冷却效率曲线如图3和图4所示。从图3可以看出,整出分支孔和分出分支孔在不同支孔角度时下游壁面中心线的气膜冷却效率之间的差异很小,并且在吹风比为0.2时,支孔角度的改变几乎对分出分支孔下游壁面中心线的气膜冷却效率没有影响。通过对图4的观察发现,在x/d=15处,整出分支孔下游壁面中心线的气膜冷却效率与分出分支孔下游壁面中心线的气膜冷却效率在支孔角度为30°时二者之间的差距最大;另外,整出分支孔下游壁面中心线的气膜冷却效率均高于相同支孔角度分出分支孔下游壁面中心线的气膜冷却效率。

图3 吹风比为0.2时不同支孔角度的两种孔型壁面中心线的气膜冷却效率曲线

图4 吹风比为1.0时不同支孔角度的两种孔型壁面中心线的气膜冷却效率曲线

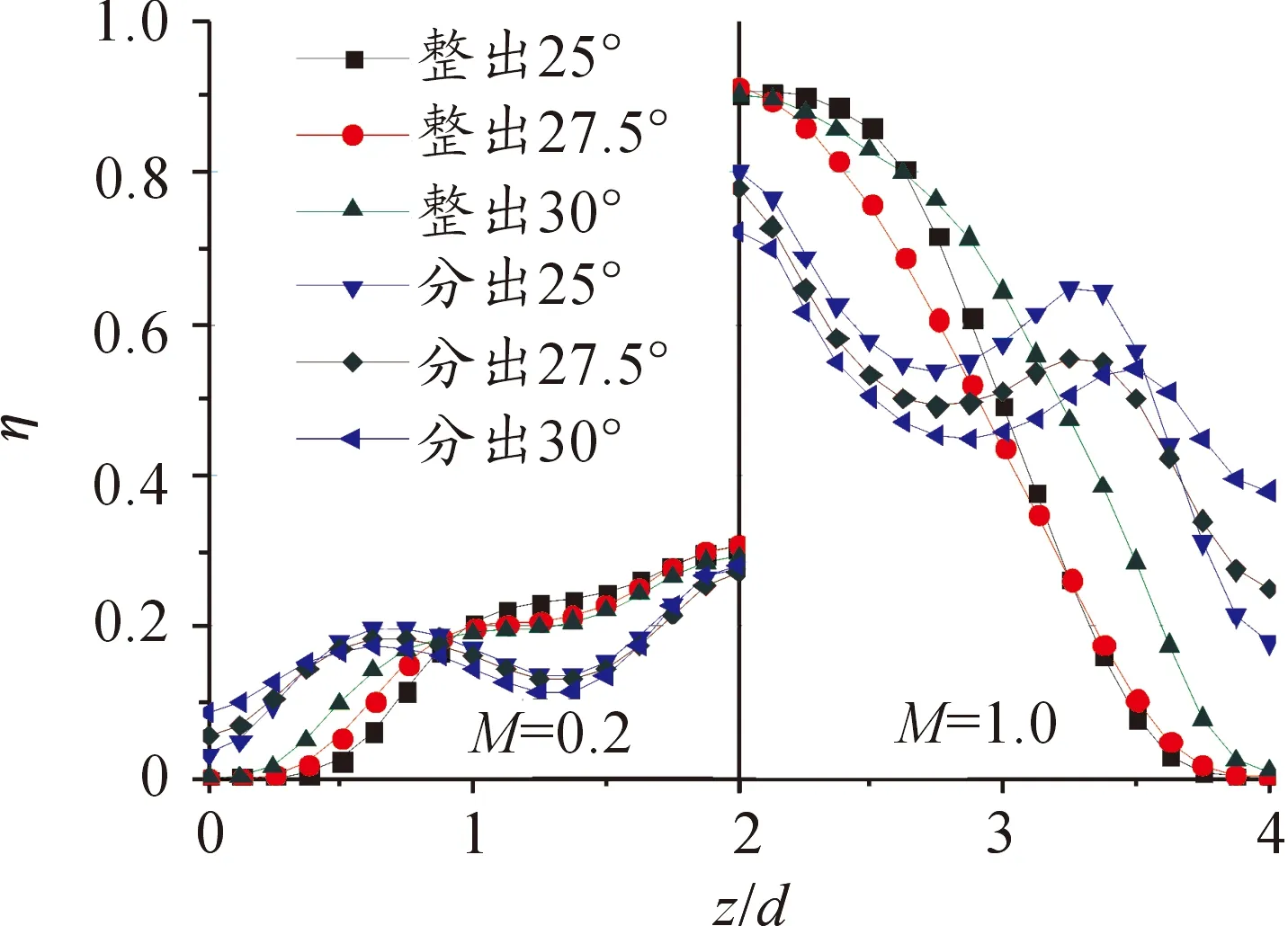

图5为吹风比M=0.2和M=1.0时不同支孔角度的两种孔型在x/d=15处壁面的横向气膜冷却效率曲线。当吹风比为1.0,支孔角度分别为25°、27.5°和30°时,整出分支孔在z/d=2处的气膜冷却效率分别比分出分支孔在相同位置处的冷却效率高13.1%、17.3%和25.0%,这说明了随着支孔角度的减小,两种分支孔结构在壁面中心线处气膜冷却效率之间的差距也越小。

从图5可以发现,在z/d=1~3(壁面中心线附近)的范围内,整出分支孔的气膜冷却效率均高于分出分支孔的气膜冷却效率。这是因为整出分支孔的孔型结构增强了主孔冷却气流和支孔冷却气流之间的协同作用,使得壁面中心线附近的气膜冷却效率更高。此外,整出分支孔在壁面两侧(z/d=0和z/d=4)的气膜冷却效率均小于相同位置处分出分支孔的气膜冷却效率。

吹风比为0.2和1.0时不同支孔角度的两种孔型在x/d=39处壁面的横向气膜冷却效率如图6所示。当吹风比M=1.0,支孔角度分别为25°、27.5°和30°时,分出分支孔在z/d=4处的气膜冷却效率分别比整出分支孔在该处的气膜冷却效率高12.6%、11.2%和9.5%,这说明了在z/d=4的位置处,支孔角度越大,两种分支孔结构气膜冷却效率间的差别越小。

图5 吹风比为0.2和1.0时不同支孔角度的两种孔型在x/d=15处壁面横向冷却效率曲线

从图6可以观察出,分出分支孔在壁面两侧(z/d=0和z/d=4)的气膜冷却效率均高于相同位置处整出分支孔的气膜冷却效率。这是因为与整出分支孔相比,分出分支孔的两个支孔出口更接近壁面两侧,冷却气流可以为壁面两侧提供更好的冷却保护,所以该区域的气膜冷却效率更高。

图6 吹风比为0.2和1.0时不同支孔角度的两种孔型在x/d=39处壁面横向冷却效率曲线

支孔角度(β)为25°,吹风比为1.0时整出分支孔和分出分支孔在x/d=12处的流线图如图7。从图中可以看出,与整出分支孔相比,分出分支孔的横向覆盖面积明显增加。在分出分支孔的主孔附近,由于主流和冷却气流的速度差产生的切向力形成了较强的肾形涡对,增强了主流和冷却气流之间的掺混,提高了冷却气流的温度,从而降低了主孔附近的气膜冷却效率。整出分支孔的孔型结构使得肾形涡对的强度得到了一定的抑制,冷却气流对主流的穿透能力减弱,因此主孔附近的气膜冷却效果较好。

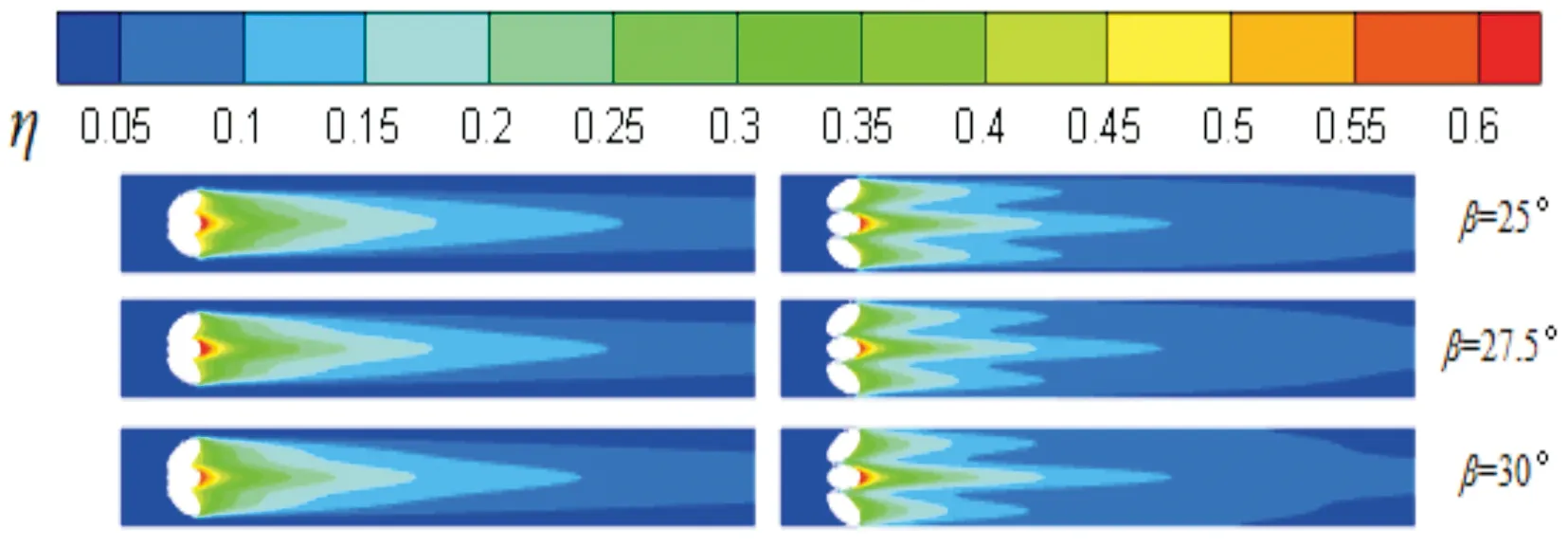

图8是整出分支孔(左侧)和分出分支孔(右侧)在吹风比M=0.2时不同支孔角度下游壁面的气膜冷却效率图。从图中可以看出,随着支孔角度的增大,冷却气流在整出分支孔和分出分支孔出口附近的横向覆盖面积逐渐增大,从图5中也可以得出相同的结论。这是因为支孔角度的增大使冷却气流的横向速度逐渐增大,从而增大了冷却气流在下游壁面上的覆盖范围。

图7 吹风比为1.0时两种孔型在x/d=12处的流线图

图8 吹风比为0.2时不同支孔角度的两种孔型壁面的气膜冷却效率图(左侧为整出分支孔,右侧为分出分支孔)

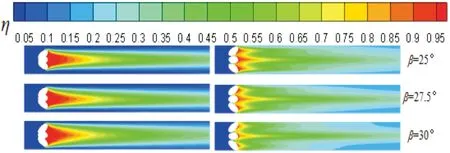

整出分支孔(左侧)和分出分支孔(右侧)在吹风比M=1.0时不同支孔角度下游壁面的气膜冷却效率如图9所示。在支孔角度相同时,整出分支孔下游壁面近孔区域的气膜冷却效率明显高于分出分支孔下游壁面近孔区域的气膜冷却效率。这是由于整出分支孔冷却气流与主流的混合效果较差,冷却气膜更易被压覆于壁面上,更好的对壁面起到了保护作用。

为了确定下游壁面气膜冷却效率的不均匀分布,本文采用Wang等[10]提出的参数(Dn)来定量判断下游壁面气膜冷却效率分布的不均匀度。不均匀度采用下式计算:

(2)

其中:ηi表示壁面网格节点上的气膜冷却效率;ηa表示壁面的平均气膜冷却效率。

图9 吹风比为1.0时不同支孔角度的两种孔型壁面的气膜冷却效率图(左侧为整出分支孔,右侧为分出分支孔)

图10展示了3种吹风比下整出分支孔(左侧)和分出分支孔(右侧)在不同支孔角度下游壁面气膜冷却效率分布的不均匀程度。当吹风比M=0.6、支孔角度为25°时,整出分支孔下游壁面气膜冷却效率的不均匀度超过0.8,而分出分支孔下游壁面气膜冷却效率的不均匀度仅约为0.4。对比整出分支孔和分出分支孔下游壁面气膜冷却效率的不均匀度(Dn)可以发现,与整出分支孔相比,分出分支孔的不均匀度数值较低,这是因为分出分支孔的支孔出口更接近壁面两侧,使得冷却气流覆盖的区域面积更大,因此分出分支孔的气膜冷却效率分布更加均匀。

图10 3种吹风比下不同支孔角度的两种孔型冷却效率图

3 结论

1)在相同吹风比时,随着支孔角度的增大,冷却气流在整出分支孔和分出分支孔下游壁面上的覆盖面积逐渐增大。

2)吹风比M=0.2时,整出分支孔和分出分支孔下游壁面中心线的气膜冷却效率在相同支孔角度下的差距很小;吹风比M=1.0时,整出分支孔下游壁面中心线的气膜冷却效率高于相同支孔角度分出分支孔下游壁面中心线的气膜冷却效率。

3)在x/d=15和x/d=39处,分出分支孔壁面两侧的气膜冷却效率均高于整出分支孔相同位置处的气膜冷却效率。