圆管带式输送机在半水-二水法磷酸装置上的应用

杨金会,王国强

(云南磷化集团海口磷业有限公司,云南 昆明 650113)

0 引言

云南磷化集团海口磷业有限公司(以下简称公司)于2014年9月对公司湿法磷酸装置(生产能力为15 万t/a,产品为w(P2O5)24%左右的稀磷酸)萃取Ⅰ、Ⅱ系列进行技术改造,建成1 套7 万t/aw(P2O5)为40%左右的半水-二水法磷酸生产装置[1],也是国内第一套尝试用转台式过滤机过滤半水料浆的装置。

1 半水-二水法磷酸装置试生产过程中存在的问题

半水-二水法磷酸装置以磷矿粉和硫酸为主要生产原料,磷矿粉为陶瓷过滤机过滤后的w(H2O)14%~18%的脱水磷矿粉,硫酸为公司自产w(H2SO4)98%的浓硫酸。

技改装置于2015年3月建成后投入试运行,由于利用老装置改造,磷矿粉脱水工序与半水-二水法磷酸装置距离较远,脱水磷矿粉经皮带计量输送至预混槽,与来自半水过滤系统的一部分返酸混合后用泵送至半水反应工序。返酸和磷矿粉在预混槽中混合时发生反应,产生的气体对泵和管线造成严重腐蚀,同时泵气蚀和管道堵塞情况比较严重,停车检修频繁,磷矿输送不连续导致工艺指标波动较大。磷矿粉输送问题一直制约半水-二水法磷酸装置稳定运行,导致装置长时间不能达产达标。技改后半水-二水法磷酸装置运行过程中存在的具体问题如下。

1.1 泵损坏频率高

磷矿粉中含有大量碳酸盐、氟硅酸盐,在返酸的作用下,碳酸盐分解产生CO2、含氟气体等,导致泵腔出现气蚀现象[1]。混合后的矿浆固含量过高(w(固)≥55%),导致泵高速旋转时固体颗粒对叶轮(材质CD4MCu)磨损严重,叶轮正常使用周期仅为2周。

1.2 输送管道内磷矿沉积结垢严重

根据设计投矿干基量为37 t/h,为保证预混矿浆的流动性,需要的返酸(密度1.4 g/mL,w(P2O5)33%~36%)量为30~40 m3/h,则使用DN100的管线进行输送时流速为1.78 m/s,使用DN150的备用管道进行输送时流速只有0.78 m/s。由于固含量较高加之流速低,导致矿浆固相物在管道内沉积严重;半水过滤返酸中的氟硅酸和磷矿粉中的钠、钾盐反应产生部分氟硅酸钠和氟硅酸钾,在输送过程中受温度下降和输送速度的影响,在管道内壁沉积结垢[2],导致泵出口压力过大,清理周期变短,管道清理周期为3周。

1.3 输送流程太长,周边环境污染严重

半水过滤工序的返酸管为DN100的钢衬PO管,长度248 m;预混后的输送主管为DN100的钢衬PO管,主管清理时使用的备用管为DN150 的钢衬PO管,主管和备用管长度均为252 m。管道的清理周期为3 周左右,清理前虽已对管内磷矿和於酸进行回收,但管道拆除时管内仍有部分磷矿和於酸以及清理出的积垢物,对周围环境造成污染。在夏天,清理现场磷矿粉尘较多,於酸散发出的酸雾(含氟)对人体有害。

2 圆管带式输送机的应用

为尽快让技改装置按“稳、长、满、优”运行,必须使原料磷矿粉(w(H2O)14%~18%)正常输送到半水反应工序,为此公司组织专业人员结合装置现场位置及磷矿粉指标要求对国内长距离密封连续输送、空间布置灵活、节约场地与投资的输送设备进行调研,最终因地制宜地选择了投资经济收益最高的圆管带式输送机(以下简称管带机)作为原料磷矿粉(w(H2O)14%~18%)的输送设备。

2.1 管带机的特点

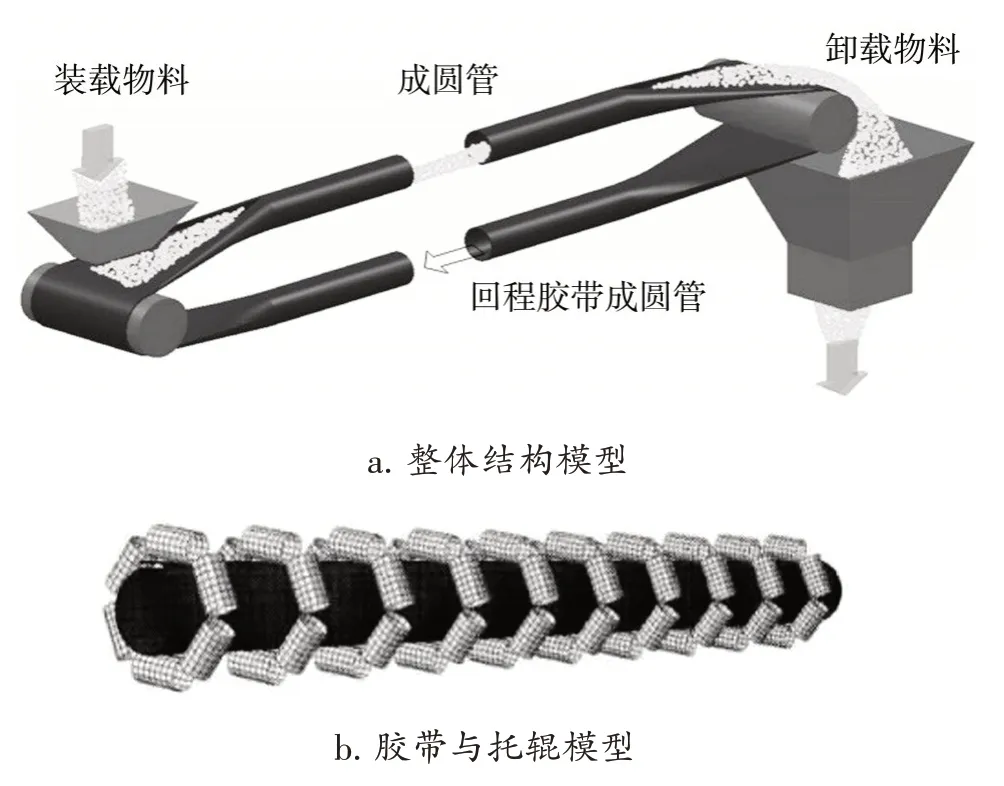

管带机是在槽形带式输送机基础上发展起来的一类特殊带式输送机,由呈正六边形布置的托辊把输送带裹成边缘互相搭接的圆管状来输送物料。管带机输送过程中,物料被密闭在圆管内,从而在整个输送线路中实现封闭运输,管带机结构见图1。为了加料,在管带机尾部加装加料斗[3];为了卸料,将管带机头部的圆形输送带通过过渡托辊导向成平形输送带。理论上,管带机通过增设输送带翻转装置可以实现双向输送物料,公司根据装置现场情况和待输送物料的特点,最终选择了头部加料、尾部卸料的方式。管带机和通用带式输送机相比,因其特有的结构形式,具有明显的特点。

图1 管带机结构

2.1.1 优点

(1)管带机使用的输送带和普通输送带很接近,当输送距离在2 km 以内时,宜选用织物芯胶带,当输送距离大于2 km 时,宜选用钢丝绳芯胶带。用户根据物料特性和作业环境情况,可选择普通输送带,也可以定制输送带,因而应用范围较广。

(2)可防止外部杂物混入输送物料,并实现承载段和回程段完全封闭输送,避免漏料、洒料等,满足环保要求。

(3)能实现柔性布置设计。可以实现小半径三维空间转弯,避免相应辅助设备的投资和维护费用[4];特别适合于空间比较狭小或者有障碍物等复杂环境下的输送线路建设,缩短了输送距离,从而降低工程的总造价。

(4)输送带形成圆管状而增大了物料与胶带间的摩擦系数,故管带机的输送倾角可达30°,节省空间位置,降低设备成本,实现大倾角提升输送。

(5)机架宽度窄。管带机采用圆形截面输送物料,以较窄的带宽,获得同样大小的有效输送面积。据统计,在同等输送量的情况下,采用管带机时皮带宽度可减为原来的1/3,同时减少土建和钢结构工程量,降低投资成本[5]。

(6)管带机自带有安全防护栏杆(高度1 100 mm)的连续走道(宽度750 mm,铺设格栅板),由扶手、横杆、贴脚板组成,为操作人员提供了日常巡检通道,方便设备安装和检修、维修。可不再单独建栈桥,节约栈桥费用。

2.1.2 缺点

(1)由于管带机运行时物料被包围在圆管内,增大了物料与输送带的挤压力,因此输送机的运行阻力系数要比通用带式输送机大。

(2)设计计算复杂。由于管带机的结构形式比通用带式输送机复杂,因而其设计计算更加复杂。特别需要指出的是,管带机的运行阻力随运行速度的增大而增大,实际设计时运行阻力系数的选择较困难。

(3)从结构看,管带机不会产生跑偏问题,但存在输送带扭曲问题,严重时会使输送带的边缘进入2 个托辊的间隙内,造成输送带损坏,甚至输送带被扭转成麻花形状。

2.2 本项目难点和对策

(1)管带机由尾部过渡段、成管段和头部过渡段组成。原料磷矿粉位于高程1 945.4 m 处,且加料过程无腐蚀气体产生,为确保电动机和减速机正常稳定运行,降低损坏频率,公司计划头部过渡段安装在原料工序;半水反应工序位于高程1 938.48 m 处,且该工序发生化学反应,反应过程产生大量腐蚀气体,因此尾部过渡段安装在半水反应工序。中间经过磷酸罐区、空地、三层楼开关所,为确保此三段能按照策划的布置方案进行准确定位,测量就必须及时准确,公司采用多种方法进行测量对比,最终选用测量精度高的全站仪进行定位,设计单位根据测量数据和工艺参数对管带机进行设计。管带机参数:输送量86 t/h,带速0~2 m/s,带宽600 mm,管径150 mm,输送机长度135 m。

(2)为减少设备运行阻力,在设计阶段,公司设计人员和技术人员进行多次沟通,根据原料在不同状态下的物料参数,经过不断核算,最终选择适合的阻力系数。

(3)管带机设计单位根据测量数据和现场实际情况对管带机位置进行布置,要把设计图纸转换到现场,施工前测量、放线、定位的准确性以及施工质量将影响管带机的整体性。为消除偏差,土建基础的测量、放线和定位工作都应由同一组人员负责,同时请设计单位人员进行现场指导和协调。

(4)由于各建筑物存在较大高度差,土建基础施工时也会存在一定的偏差,在施工过程中采取加大地脚板螺栓孔、制作大厚垫片方法来解决土建基础偏差。

(5)设备投运后能否正常运行以及设备的维护保养是公司面临的难题。为此公司安排技术人员和设备维修人员参与设备的安装,学习如何减少托辊组与支架安装误差、如何使用卷扬机牵引胶带进行安装、如何校正扭曲的输送带、如何调整输送带的张紧力、如何观察驱动装置和输送带的异常状态等。

3 管带机投运后的效果

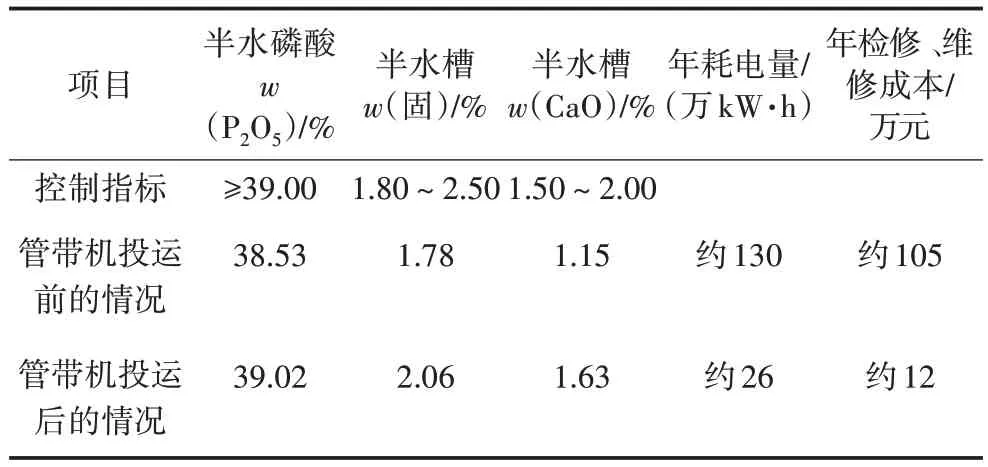

(1)管带机安装调试正常并投入运行后,原料磷矿能连续正常输送,半水反应工序工艺指标控制正常,最终产品指标控制正常,节能效果明显。管带机投运前后指标对比情况见表1。

表1 管带机投运前后指标对比

(2)项目实施后,取消了管道清理工作,杜绝管道清理过程中磷矿粉尘和於酸酸雾(含氟)产生,减少对环境的污染和人体的伤害。

4 结论

(1)项目实施后,确保原料磷矿粉能连续输送至半水反应工序,提高了半水反应装置的运行率和稳定性。每年至少增产磷酸3 240 t,产生771.12万元的经济效益。

(2)每年节约电量约100 万kW·h,年节约电费约60万元。

(3)每年节约检、维修成本(含备件)约90万元。

(4)杜绝管道清理过程中磷矿粉尘对环境的污染和於酸酸雾(含氟)对人体的伤害。