新型自动化脉动除垢管道在湿法磷酸生产中的应用

田井速,罗 恒,黄安荣,刘开文,朱建国,唐晓林,黄中权,胡 鑫

(贵州省材料技术创新基地,贵州 贵阳 550014)

0 引言

管道结垢影响生产效能,一直是困扰油井采出液输送、岩盐矿制盐卤水输送、湿法冶金矿浆输送、燃煤电厂水力输送、湿法磷酸生产中酸液输送等输送系统的共性难题。在湿法磷酸生产中,管道结垢、堵塞是制约装置连续、稳定运行的重要因素,管道结垢后直径缩小,流通截面积变小,排量减小,易造成管道堵塞。管道结垢、堵塞还会诱发局部腐蚀,导致管道漏失频繁甚至穿孔,造成破坏性事故,严重影响湿法磷酸的正常生产[1-2]。针对湿法磷酸生产中酸液输送管道易结垢影响产能的难题,贵州省材料产业技术研究院开发了自动化脉动除垢复合管道,并在贵州川恒化工股份有限公司半水法湿法磷酸生产线208B管线进行试验。

1 管道除垢方法对比

目前管道防垢、阻垢措施众多,但是大部分处于实验阶段,推广应用的还很少,并且某些措施还与所用磷矿原料以及工艺条件有关。现有的除垢方法主要包括化学除垢、机械除垢、物理除垢3 种,对这3 种除垢方法的应用情况及特点进行总结对比,结果如表1所示[3-5]。

2 自动化脉动除垢管道除垢原理

脉动除垢复合管道由气源、控制系统、除垢管道组成。除垢管道采用高强聚合外管材和柔性耐酸橡塑内材,经特定模具及复合装配技术开发,可由气、液推动产生脉动。结垢因子在管道内壁凝聚之初,管道柔性内壁及时脉动破坏结垢层,破坏的垢层被输送的液体冲出,从而实现在线阻垢防堵。气源采用压缩空气。控制系统可根据管道结垢情况对蠕动时间及压力进行设置。除垢管道由内层软管及外层硬管组成,内层材料采用耐酸性好、回弹性佳、抗蠕变能力强的橡胶,橡胶管设有法兰翻边,外层管道起到承压作用,内外层管道间形成密封夹套,在外层硬管上设有快装气阀接头及输气管道。自动化脉动除垢复合管道的控制系统及气源见图1。

图1 控制系统及气源

3 自动化脉动除垢复合管道的设计与制作

(1)控制系统的设计及制作。针对酸液输送管道结垢特点及智能化的要求,采用PLC(可编程逻辑控制器)自动化控制系统控制蠕动时间及压力。

(2)除垢管道的设计与制作。管道内层柔性软管直接与输送液接触,输送液中含有氟硅酸、氢氟酸、硫酸等强酸,固体颗粒以及从管壁脱落的坚硬垢层,因此管道内壁易被腐蚀和冲刷划伤。而且软管需要通过脉冲气流产生蠕动,因此内层管道材料选用具有良好耐腐蚀性、化学稳定性、热稳定性以及耐疲劳性的三元乙丙橡胶。外层为增强硬管,需要满足高强、高刚且耐高温的要求,因此选用热固性增强纤维材料,基体树脂选择间苯型不饱和聚酯树脂或者耐腐蚀性强的乙烯基树脂;增强材料选用价格相对较低的无碱玻璃纤维。同时,内层橡胶软管材料通过帘子线增强使内层管道能承受0.6 MPa的压力;在气道设计上多根管道间采用串联连接,以确保彻底除垢。

4 现场试验

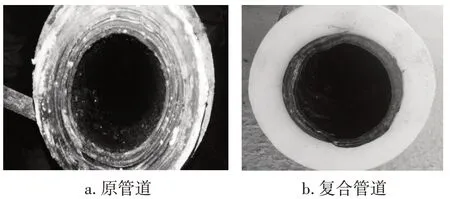

试验管道在贵州川恒化工股份有限公司半水法湿法磷酸生产线208B 管路上进行安装试验,系统设置为4 h蠕动一次,蠕动压力为0.4 MPa,系统连续运行。原磷酸管道和新型自动化脉动除垢复合管道使用一周之后的结垢情况见图2。由图2 可知,试验管道与原管道相比内壁无明显结垢,直管及两管连接处也无结垢。

图2 原管道以及复合管道使用一周后结垢情况

自动化脉动除垢复合管道连续运行一周试验结果表明,该管道可连续自动化运行,通过蠕动的方式进行除垢在实际生产中是可行的。该方法简便易行,能够满足工业化生产需求,有较大的工业利用价值,用简便的方法解决了重大问题。

5 经济效益对比

以贵州川恒化工股份有限公司半水法磷酸(产能P2O515万t/a)装置为例进行经济效益分析。

(1)贵州川恒化工股份有限公司半水车间结垢及清理情况:目前半水法湿法磷酸生产装置运行8 ~10 d便需停车清理,全年因清理而停车的时间=3.5×12 d=42 d。全年因停车而减少磷酸产量=42×500 t=21 000 t,磷酸价格以2 800元/t计,减少产值约5 880 万元。

全年清理工作约需人工1 872个,人工费用为1 872×150元=28.08万元。

堵塞的管道约600 m,钢骨架管约200 元/m,价格共约12 万元。

以上因管道堵塞造成的全年经济损失约5 920 万元。

(2)除垢管道使用后经济效益:管道更换费用约 1 000 元/m,600 m 管道需 60 万元。计划每 4 h 蠕动工作一次,持续时间约15 s,对连续生产无影响,全年管道维护费用不超过20 万元。

6 结论

采用自动化脉动除垢管道能很好地解决湿法磷酸装置因结垢影响生产连续平稳进行的问题,具有较好的经济效益。