13Cr油管残余应力研究

王 军,李 超

(1.关天工程研究院,陕西 宝鸡 721000;2.国家石油天然气管材工程技术研究中心,陕西 宝鸡 721008;3.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡 721008)

0 前 言

随着油气勘探开发技术的迅速发展,深井、高温井、 高压井、 非常规井、 富含 CO2、 H2S 及Cl-等腐蚀介质的油气井愈来愈多,常规的油套管材料已经无法满足大多数油田的使用要求[1-2]。近年来,13Cr 油管以其高强度、 低温韧性及耐蚀性能良好的特点在油气田开采过程中得到了广泛的应用[3-4]。 残余应力是影响油管性能的重要指标之一[5-7]。 当管体内的残余应力超过材料屈服强度时会引起油管变形,超过抗拉强度时会导致油管开裂,而且残余应力与油管所受外力叠加,不仅降低了油管的承载能力和疲劳性能,还加速了油管在H2S 等腐蚀介质中的失效速率[8-10]。

目前,13Cr 油管设计中很少考虑残余应力的影响,还未有13Cr 油管残余应力方面的研究报道。 残余应力测量方法也主要采用环切法,其他方法研究较少[11-16]。 如李霄[17]对焊管残余应力的研究方法、 研究成果进行了综述,得出由成型及焊接过程造成的残余应力降低了焊管的承压能力,易造成焊管的耐腐蚀能力降低,使焊管产生疲劳破坏; 童星[18]从304 不锈钢钢管表面残余应力测定、 消除残余应力热处理、 应力腐蚀试验、 金相分析和力学性能测试几个方面入手,确定了消除钢管表面残余拉应力的热处理工艺,从而提高不锈钢薄壁管抗应力腐蚀能力。 本研究采用环切法和盲孔法对13Cr 油管的残余应力进行研究,旨在为油气田生产中13Cr 油管的使用提供借鉴。

1 试验材料及方法

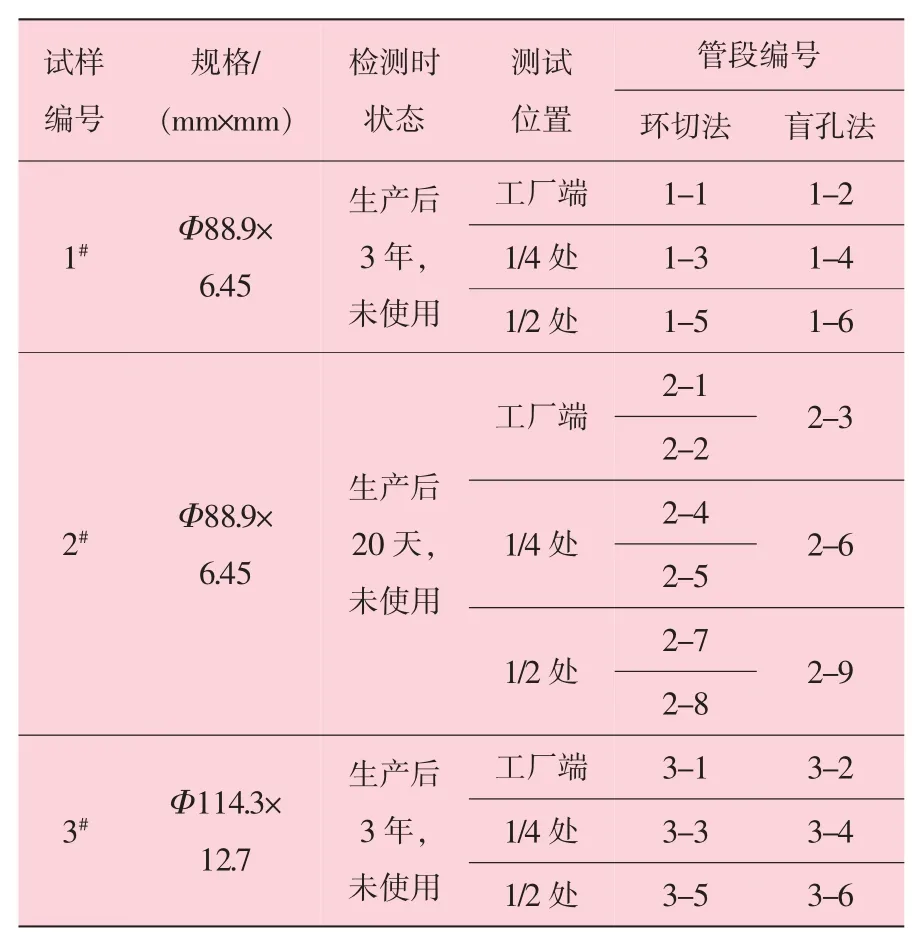

试验材料为13Cr 油管,其规格为Φ88.9 mm×6.45 mm 和 Φ114.3 mm×12.7 mm,测试位置及管段编号见表1。

表1 试验用13Cr 油管测试位置及管段编号

先对试验材料的拉伸性能进行测试,然后采用环切法和盲孔法测量残余应力,具体方法如下:

(1) 拉伸性能测试

参照API SPEC 5CT—2018[19]的要求加工拉伸试样,试样标矩为50.8 mm。 采用拉力试验机测试试样的屈服强度Rp0.2、 抗拉强度Rm、 伸长率A和弹性模量 E,拉伸试验方法参照 ASTM A370—19e1 进行[20]。

(2) 环切法测试

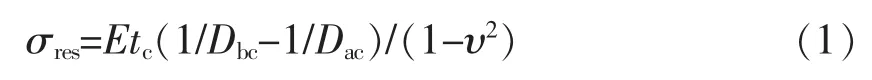

参照GB/T 20657—2011[21]进行残余应力测试。环切法原理及试验方法为: 管段有周向残余应力存在时,沿轴向采用线切割切缝后管段会张开(负的残余应力) 或闭合 (正的残余应力),用周长尺测量管段切缝前后的周长,计算出平均外径,并代入公式 (1) 计算残余应力。

式中: E——弹性模量,N/m2;

tc——平均壁厚,mm;

Dbc、 Dac——切割前后试样平均外径,mm;

υ——泊松比。

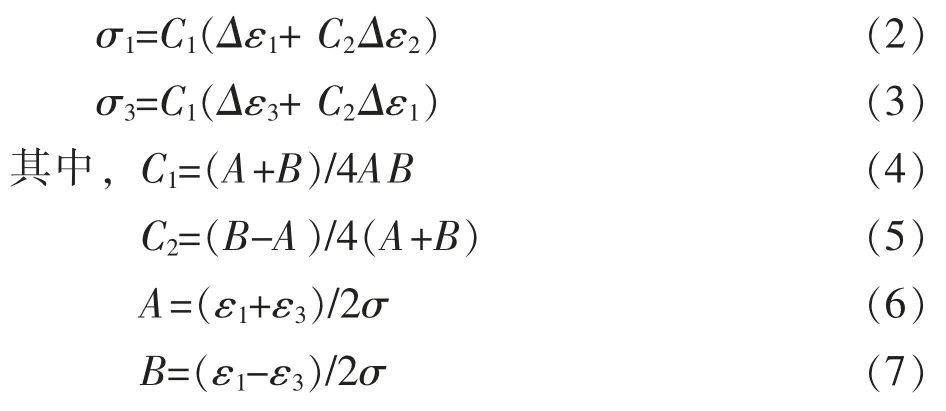

(3) 盲孔法测试

盲孔法原理及试验方法为: 假设油管某一区域存在残余应力,在该区域表面粘贴应变花,并用盲孔法测试仪装置在应变花中心钻孔,引起钻孔区域应力释放,根据应变花测量的释放应变计算残余应力。 盲孔法测试方法参照GB/T 31310—2014[22],采用方法 B 和 B 型应变花,并进行常数A、 B 标定,计算见公式 (2) ~公式 (7)。 经标定后的常数 A、 B 分别为-0.069 52 和-0.157 12。

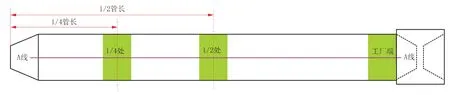

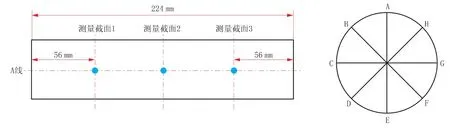

管段有周向残余应力存在时,沿轴向切缝后管段会张开或闭合,通过测量、 计算管段切缝前后平均外径,并代入计算公式即可算出该残余应力。 将13Cr 油管测量位置分为 4 部分,如图1所示。 13Cr 油管按8 等分进行外径和壁厚测量,外径和壁厚测量过程如图2 所示。 考虑到油管周向性能的差异,环切和钻孔测试均位于A 线,钻孔测试点为图2 中的实心点。 环切采用轴向线切缝方式,钻孔采用盲孔法,使用残余应力测试仪检测,钻头直径为1.5 mm,钻孔深度为2 mm。

图1 油管测量位置示意图

图2 油管几何尺寸测量过程示意图

2 试验结果与分析

2.1 试验结果

2.1.1 拉伸试验

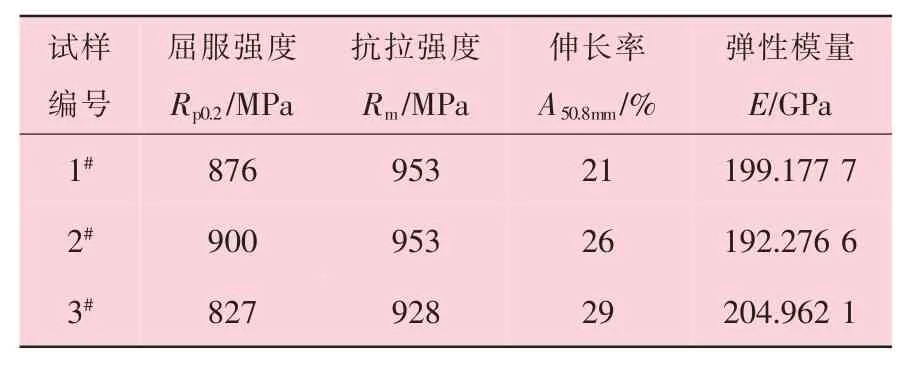

13Cr 油管拉伸试验结果见表2。 由表2 可见,2#油管与1#油管相比,屈服强度高2.7%,伸长率高23.8%,弹性模量低3.5%; 1#油管与3#油管相比,屈服强度高 49 MPa,抗拉强度高25 MPa,伸长率低28%。

表2 13Cr 油管拉伸试验结果

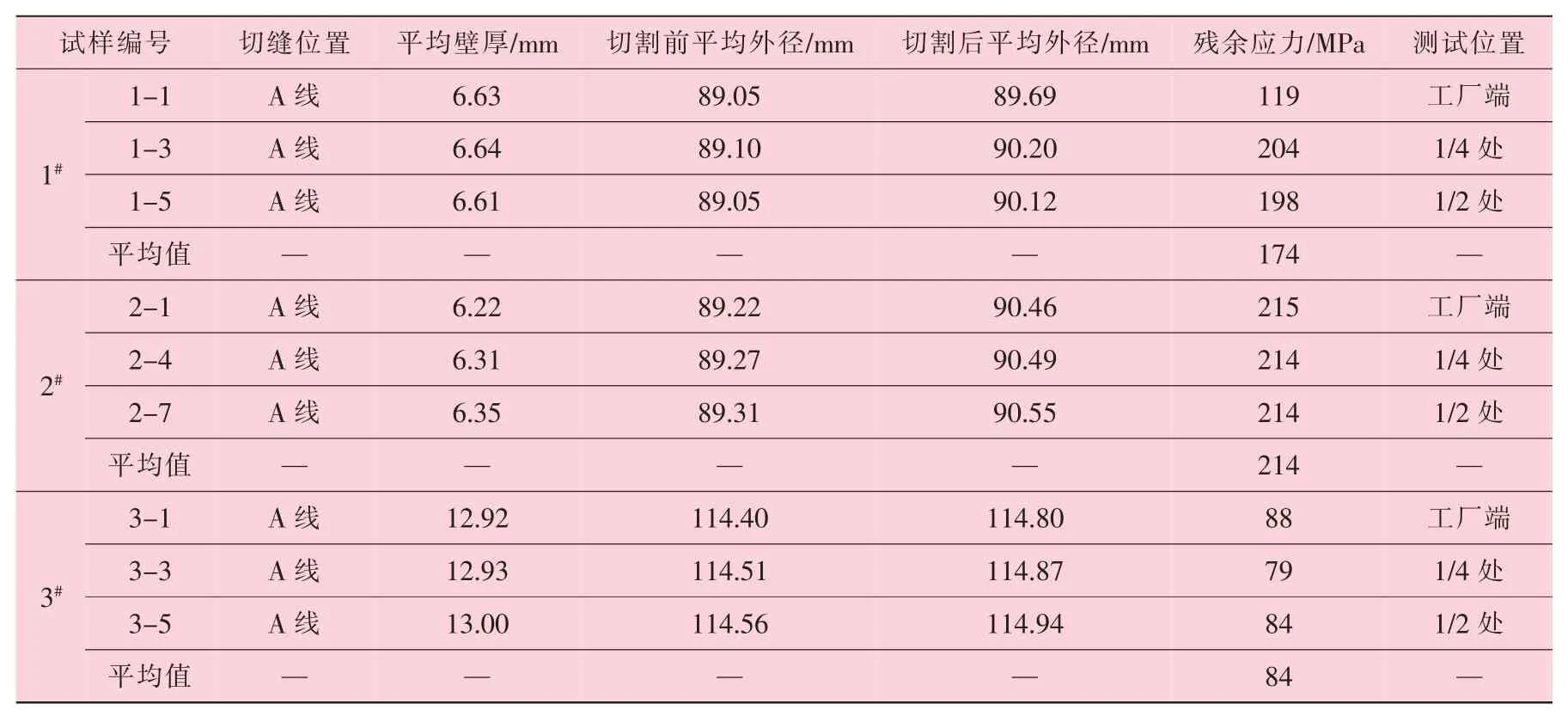

2.1.2 环切法测试

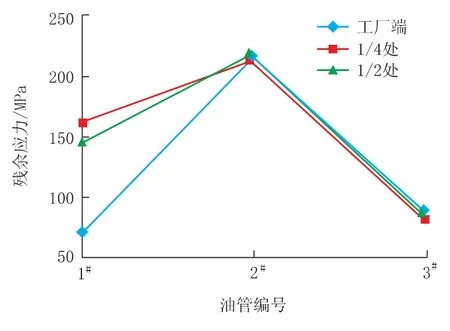

环切法残余应力测量结果见表3 和图3。 由表3 可见,1#油管1/4 和1/2 处的残余应力约占材料屈服强度的23%,工厂端残余应力较1/4 和1/2 处低 80 MPa 左右; 2#油管各处残余应力基本一致,约占材料屈服强度的24%; 3#油管各处残余应力基本一致,约占材料屈服强度的10%。 由图3 可见,1#油管不同测试位置残余应力差异很大,1/4 处较工厂端高71%,2#和3#油管各位置残余应力相近。

表3 环切法残余应力测试结果

图3 不同位置环切法残余应力测试结果

2.1.3 盲孔法测试

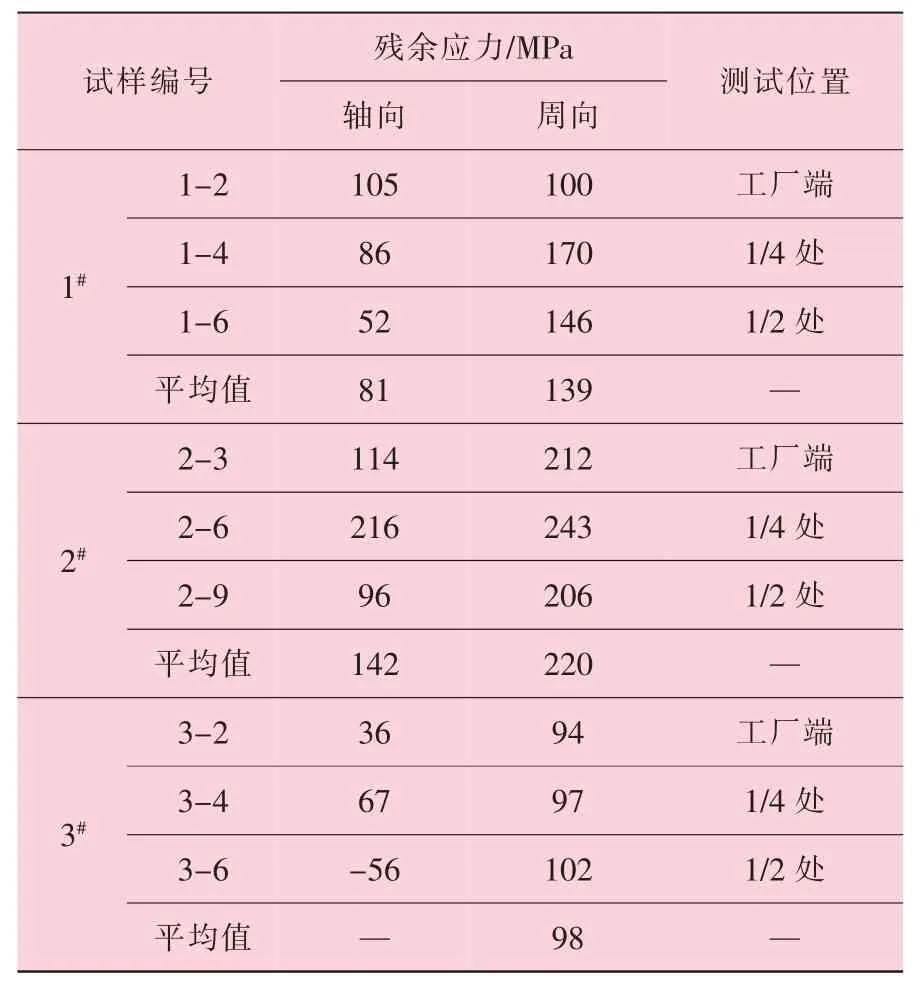

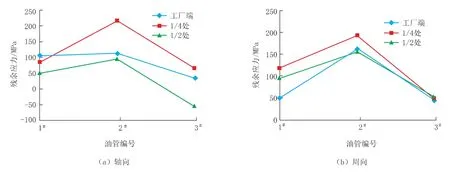

盲孔法残余应力测试结果见表4 和图4。 由表4 可以看出,13Cr 油管不同部位轴向残余应力以拉应力为主,周向残余应力均为拉应力。1#油管工厂端轴向拉应力较1/4 处高19 MPa,较1/2 处高53 MPa; 2#油管1/4 处轴向拉应力约占材料屈服强度25%,较工厂端高102 MPa,较1/2 处高 120 MPa; 3#油管 1/2 处轴向残余应力为压应力,工厂端和1/4 处为拉应力,且应力值大小低于 70 MPa。 图4 (a) 中 3 根 13Cr 油管不同位置轴向残余应力差异均较大,2#油管最大、3#油管最小; 图4 (b) 中 1#油管不同位置周向残余应力差异较大,2#和3#油管不同位置残余应力差异较小,试验结果与环切法一致。

表4 盲孔法残余应力测量结果

图4 不同位置盲孔法残余应力测试结果

2.1.4 环切法与盲孔法测试结果对比

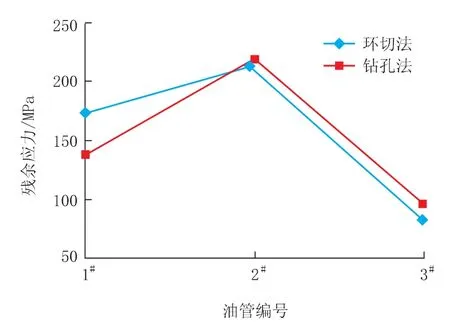

环切法与盲孔法周向平均残余应力对比结果如图5 所示。 由图5 可以看出,环切法和盲孔法检测的周向残余应力变化规律基本一致。

图5 环切法与盲孔法周向残余应力对比

2.2 分析讨论

2.2.1 环切法残余应力测试结果分析

(1) 不同规格 13Cr 油管

1#油管残余应力平均值较3#油管高90 MPa(107%),最大值高出 116 MPa (132%)。 环切法测得1#和3#油管周向平均拉应力分别占材料屈服强度的20%和10%,因此Φ88.9 mm×6.45 mm油管残余应力比 Φ114.3 mm×12.7 mm 的高,对13Cr 油管性能影响更大。 3#油管残余应力较低的原因是厚壁管采用的热处理工艺、 矫直工艺等与薄壁管不同,一般厚壁管所需回火温度和矫直温度更高、 回火保温时间更长。 3#油管强度较低,也是其残余应力较低的原因之一。

(2) 新旧 13Cr 油管

由以上分析可知,13Cr 油管储存过程中残余应力逐步释放,3 年后平均残余应力降低约19%,且端部残余应力释放更快,降低约45%。在回火热处理之前,由于轧制、 定减径和淬火过程产生的残余应力可通过回火加以减轻或消除,而矫直工序是钢管产生残余应力的主要来源。 油管在矫直过程中受到环向压缩作用,因此残留的应力为拉应力,这也是环切后残余应力为拉应力的主要原因。 油管在内压作用下,与周向残余应力叠加,不仅降低了油管承载能力,而且当有H2S 等腐蚀介质时,发生应力腐蚀开裂的倾向显著增大。

2.2.2 盲孔法残余应力测试结果分析

(1) 不同规格 13Cr 油管

1#油管轴向最大拉应力、 周向最大拉应力和平均残余应力分别较3#油管高出 38 MPa、68 MPa、 41MPa,说明 Φ88.9 mm×6.45 mm 13Cr油管残余应力较Φ114.3 mm×12.7 mm 油管高,对性能影响更大。

(2) 新旧 13Cr 油管

2#油管轴向最大拉应力、 平均残余应力和周向最大拉应力分别较 1#油管高出 111 MPa、61MPa 和 73MPa,说明储存过后 13Cr 油管的残余应力降低,与环切法测试结果相同。

本次盲孔法测得的周向残余应力与环切法差值在23%以内,表明盲孔法测得的残余应力具有较高的可靠性,因此推断盲孔法测得的轴向残余应力较为准确。 盲孔法测得1#油管最大轴向拉伸应力为105 MPa,是材料屈服强度的12%,即13Cr 油管实际承载能力降低了约12%; 2#油管最大轴向拉伸应力为216 MPa,是材料屈服强度24%,即 13Cr 油管实际承载能力降低了约24%; 3#油管最大轴向拉伸应力为 67 MPa,占材料屈服强度8%,油管实际承载能力降低了约8%。 13Cr 油管柱承受的拉应力与轴向残余拉应力叠加,与前述类似,不仅使13Cr 油管轴向承载力下降,而且还增大了13Cr 油管的应力腐蚀开裂倾向。

综上所述,环切法可以宏观反映油管环向残余应力,影响因素少,数据准确,但却无法反映轴向残余应力大小,盲孔法弥补了环切法这一缺点,但因盲孔法影响因素多,实际操作复杂,结果再现性较差,因此建议作为残余应力辅助测试手段。

3 结 论

(1) 新生产的 Φ88.9 mm×6.45 mm 13Cr 油管周向平均残余应力超过200 MPa,轴向平均残余应力超过140 MPa,一方面降低了油管的承载能力,另一方面增大了应力腐蚀开裂倾向。

(2) Φ88.9 mm×6.45 mm 13Cr 油管残余应力较 Φ114.3 mm×12.7 mm 高出 105%以上,随着储存时间的推移,平均残余应力降低,端部残余应力释放更快。

(3) 盲孔法与环切法残余应力测试结果具有较好的相关性,可用于油管轴向残余应力的测试。