俄标大型立式圆形卷制储罐罐体安装工艺

庞学龙

中国石油天然气第七建设有限公司,山东青岛 266300

目前国内大型储罐安装主要有“倒装法”和“正装法”,两种方法都是罐体分片到货、现场预制及焊接。同时,储罐安装过程中,主要的工作量集中在焊接工序上,焊接工作量大。但哈萨克斯坦PKOP 炼油厂采用的是俄罗斯标准和工艺技术,俄标立式圆形钢制储罐的罐底板、罐壁板、罐顶是在制造厂深度预制,罐底板和罐壁板分段预制后卷制成筒运输,罐顶板分片打包运输,运输到达现场后将罐底板和罐壁板依次展开进行安装。因此常规“倒装法”和“正装法”工艺无法满足俄标立式圆形卷制储罐的安装要求。

1 工程概况

以哈萨克斯坦PKOP 奇姆肯特炼油厂现代化改造工程蒸汽冷凝水装置一台1 万m3除盐水罐安装为例,阐述该工艺的实施过程。

除盐水罐是蒸汽冷凝水装置中最大的立式圆形钢制储罐,罐体直径31.5 m,高度14.6 m,材质为C255,储存介质为除盐水,设计温度70 ℃,操作温度36 ℃,保温材料为厚度为90 mm 矿棉板。

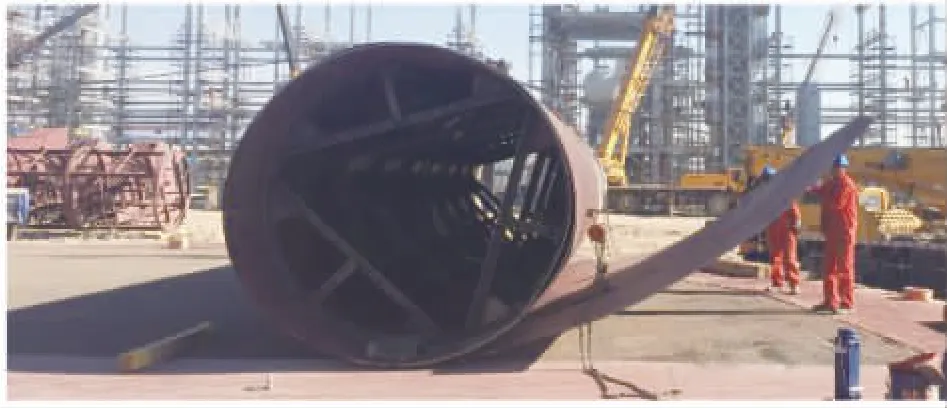

除盐水罐罐底边缘板共分14 片到货,中幅板和罐壁板卷制在截面为三角形的钢支架外侧,中幅板共分2 卷卧式到货(见图1),罐壁板共分5 卷卧式到货(见图2);罐顶板整体预制共分36 片到货(见图3);爬梯等其他附件预制成整体到货。

除盐水罐安装难点主要体现在罐底中幅板和罐壁板展开时内应力的有效释放以及罐壁板卷筒无吊点的翻转工艺上。

通过总结国内施工经验并结合俄标大型立式圆形卷制储罐安装施工特点,研制了卷制罐底中幅板、罐壁板展开技术,卷制罐壁板翻转技术以及防变形技术,有效解决了施工中存在的难题。

图1 罐底中幅板 (卷筒)

图2 罐壁板 (卷筒)

图3 罐顶板

2 工艺原理

2.1 工装制作

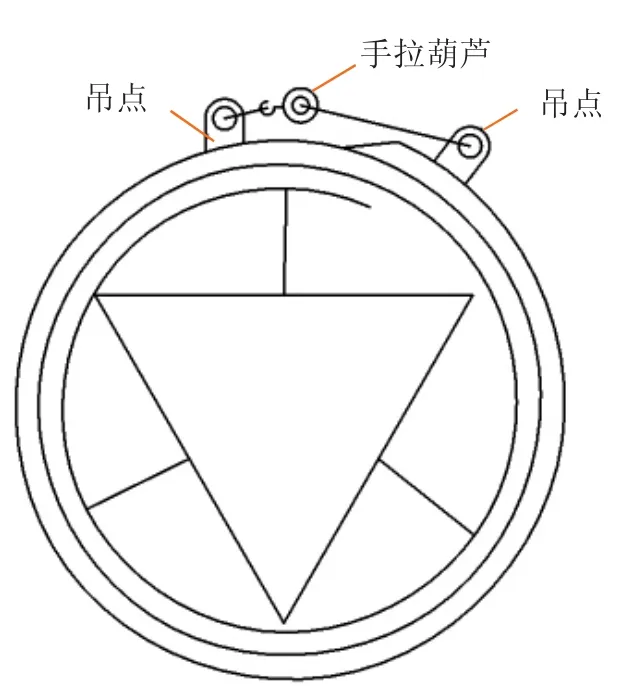

为实施罐壁板卷筒从卧式到立式翻转和安全展开,需现场制作罐壁板卷筒翻转和罐壁板展开一体工装(以下简称一体工装),一体工装分上下两部分,使用时穿入卷筒内部。该工装由无缝钢管、钢板以及型钢焊接而成,装置包括底部旋转部件、中间连接件、上部支撑件与吊点以及配置的一些增加强度的刚性连接件。其结构形式见图4。

图4 罐壁板卷筒翻转和展开一体工装

2.2 罐底边缘板安装

(1) 罐底边缘板采用25 t 汽车吊进行铺设,铺设前进行罐底放线。

(2) 以储罐基础中心和四个方位标记为基准,画出十字中心线和罐底边缘板安装线,边缘板的外弧半径按设计半径放大0.1%进行确定。

(3) 罐底边缘板铺设前,先按图纸要求及标准规定在底板下涂刷环氧煤沥青防腐涂料,每块板的边缘50 mm 范围内不予涂刷。

(4) 罐底边缘板铺设时,应从0°方位开始,向两边进行定位铺设,以确保铺板位置的准确。

(5) 罐底对接接头采用手工电弧焊,对接接头间隙保持7 mm±1 mm。垫板应与对接的两块底板贴紧,其间隙不得大于1 mm,垫板应长出边缘板50 mm。

(6) 罐底边缘板的对接接头焊缝应完全焊透,表面应平整。

2.3 罐底中幅板安装

(1) 罐底中幅板整体分2 个卷筒到货,中幅板安装采用履带吊配合手拉葫芦进行铺设,铺设前按照图纸要求进行2 块中幅板位置放线。

(2) 罐底中幅板卷筒展开过程中,按图纸要求及标准规定在罐底板下涂刷环氧煤沥青防腐涂料,罐底对接接头采用手工电弧焊,对接接头间隙保持7 mm±1 mm。

(3) 罐底中幅板铺设时,从罐体中间位置开始铺设并依次展开,以确保铺板位置的准确。

2.3.1 中幅板展开方法

(1) 采用50 t 履带吊将中幅板卷筒吊装到储罐基础上,并调整好安装位置,放置到基础上。

(2) 在壁板合拢端的两侧焊接吊点,并用5 t手拉葫芦系挂吊点并预紧(中幅板临时固定,防止切开连接板后中幅板整体散开而发生安全事故),将中幅板临时固定(见图5),用磨光机切开固定的连接板。

(3) 固定连接板切开后,缓慢放手拉葫芦,中幅板逐渐展开,当中幅板打开60°左右时,在中幅板卷筒内部焊接临时固定吊点并用3 t 手拉葫芦预紧(防止中幅板整体散开而发生安全事故),在中幅板卷筒外部焊接临时吊点,并用钢丝绳、手拉葫芦设置卷筒旋转牵引机构。中幅板临时固定和卷筒旋转牵引机构设置见图6,图7 为其现场实施照片。

图5 中幅板卷筒临时固定

图6 中幅板卷筒临时固定和旋转牵引机构设置

图7 中幅板卷筒临时固定和旋转牵引机构设置现场

(4) 中幅板卷筒展开的临时固定和卷筒旋转牵引机构设置完毕后,临时固定系统和卷筒旋转牵引系统相互配合将中幅板卷筒逐渐展开。

(5) 展开过程中,不断交替更换内部临时固定点和卷筒旋转牵引点,并在展开过程中在中幅板外侧(即罐底中幅板底部) 涂刷环氧煤沥青防腐涂料。

(6) 牵引中幅板展开过程和防腐过程交替进行,并临时固定壁板边缘,采用此方法将一卷罐底中幅板全部展开。

(7) 按照第一卷罐底中幅板展开方法进行第二卷中幅板展开。

(8) 将中幅板卷筒内部三角形钢支架吊离。

2.3.2 罐底中幅板调形

罐底中幅板边缘和中部采用重物压载方法进行调形,罐底中幅板连接处利用16#槽钢采取间断焊接形式固定并进行调缝,与边缘板不焊接。

2.3.3 罐底中幅板焊接

(1) 中幅板的焊接原则:由中心向两侧进行施焊。焊工要均匀分布,根部焊道采用分段退焊或跳焊法进行焊接。

(2) 在焊接搭接接头短焊缝时,要将长焊缝的定位焊打开,用定位板固定。

(3) 当焊接到距收缩缝300 mm 范围内的中幅板焊接接头时,需要等中幅板与弓形边缘板组对后再焊接。

(4) 罐底大角缝在壁板展开和纵向焊缝焊完后施焊。先焊内侧,后焊外侧,焊工对称均布,沿同一方向施焊,施焊时采用分段退焊法。

2.4 罐壁板安装

(1) 罐壁板组装前应对预制的5 个卷制罐壁板进行复验,并确认安装先后顺序,确认无误后方可进行安装。

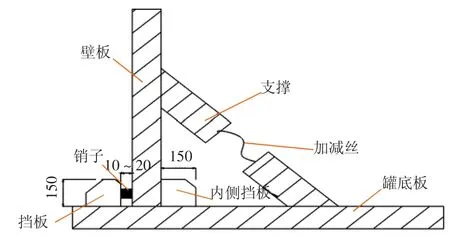

(2) 壁板安装前按照基准圆划出组装圆周线,并沿组装圆布置壁板组装挡板(见图8)。组装挡板沿组装圆两侧布置。同侧组装挡板间隔距离为500 mm。内侧的组装挡板要沿着组装圈布置,外侧的组装挡板要与组装圆留出10 ~20 mm 的组装间隙,以便嵌入销子。

图8 罐壁板外侧组装挡板

(3) 根据罐壁板安装说明书,在圆周上划出第一卷壁板的安装位置和其他四卷壁板的安装位置。

2.4.1 罐壁板展开

(1) 安装工装。首先确定5 个罐壁板卷制筒体的安装顺序,在横卧在地面上的罐壁板卷筒内穿入一体工装,再将装置的上、下两部分的法兰用螺栓连接牢固,安装过程中应保证一体工装的底部旋转托板与罐壁板圆周的底部紧密接触。卷制罐壁板端部结构形式见图9。

图9 卷制罐壁板端部结构形式

(2) 吊装准备。罐壁板卷筒翻转采用50 t 履带吊做主吊,50 t 汽车吊为辅吊,两台吊车配合将罐壁板卷筒翻转直立,主吊点吊装卷筒翻转和罐壁板展开一体装置的顶部四个吊点位置(见图10),辅吊点采用捆绑底部方法准备吊装。

图10 主吊点设置

(3) 罐壁板卷筒临时固定。罐壁板卷筒翻转前,在卷筒两侧采用手拉葫芦进行环绕捆绑并预紧,罐壁板卷筒顶部卷制的每圈壁板之间每隔1 m用手工电弧焊进行点焊固定,防止壁板在整体展开过程中松散而造成安全事故。

(4) 罐壁板卷筒展开前准备。罐壁板卷筒翻转直立后吊装至安装位置,首先将罐壁板卷筒连接板切割断开,将捆绑的手拉葫芦缓慢松开(见图11),利用高空吊篮将壁板顶部焊接点沿着壁板展开位置切割开一处,切割完毕后将上、下手拉葫芦拆除。

图11 连接板切割后手拉葫芦松开

(5) 罐壁板卷筒展开前防变形工装安装。壁板展开1 m 左右后安装壁板防变形工装,防变形工装采用型钢制作,型钢与壁板双面花焊连接,型钢底板与罐底板连接,防变形工装与罐壁板焊接完毕后,采用钢丝绳将防变形顶部两侧工装封固,防止罐壁板折断。

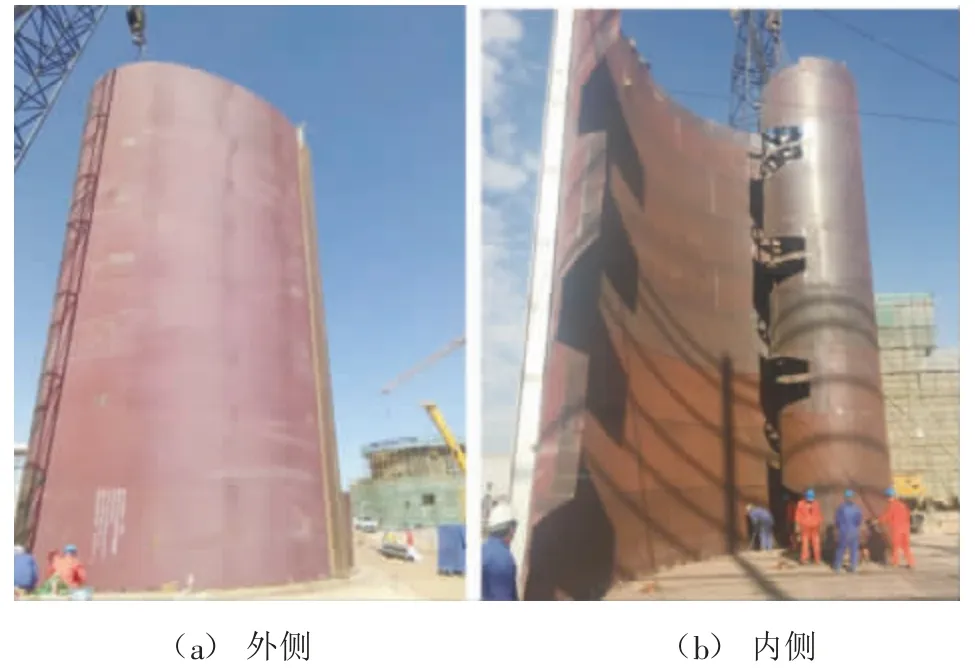

(6) 罐壁板卷筒展开。防变形工装固定后,在卷筒翻转和罐壁板展开一体装置底板的旋转托板上焊接底部固定挡板(见图12)。采用在罐底板上焊接固定点并周向设置手拉葫芦,多台手拉葫芦配合将罐壁板卷筒逐渐展开的方法,展开过程中底部固定挡板也沿着周线随之进行固定焊接。当展开到壁板顶部临时固定点时,利用高空吊篮将临时固定点切割开,通过多次调整罐底板手拉葫芦位置和切割上部临时固定点的方式,最后将卷制的罐壁板全部展开。展开过程中吊装卷筒的履带吊车沿着基础外侧随壁板展开方向移动,罐壁板卷筒在展开过程中,罐壁板底板采用内部挡板和销子进行调整和固定。罐壁板卷筒展开内外侧见图13。

图12 旋转托板上焊接底部固定挡板

图13 罐壁板(卷筒) 展开内外侧

(7) 罐壁板展开后防变形工装安装。罐壁板全卷卷筒全部展开后,在罐壁板的末端安装壁板防变形工装,防变形工装采用型钢制作,型钢与壁板双面花焊连接,型钢底板与罐底板连接,防变形工装与罐壁板焊接完毕后,采用钢丝绳将防变形工装封固,防止罐壁板折断。

(8) 临时固定。一卷罐壁板展开的防变形工装安装完毕后,在罐壁板两侧设置封固缆绳,封固缆绳采用钢丝绳和手拉葫芦配合使用。

(9) 其他罐壁板卷筒依次展开。按照第一卷罐壁板的展开方法,对其他四卷罐壁板依次进行展开,展开过程中注意罐壁板安装的先后顺序及安装位置,避免安装错误,罐壁板卷筒展开后若要整体移动位置其难度非常大,且风险高并难以保证质量。

2.4.2 罐壁板合拢

(1) 搭设临时脚手架平台。罐壁板卷筒全部展开后,进行每张罐壁板的合拢,共五道纵向缝合拢,合拢前在每道纵向缝的罐内、外两侧搭设脚手架临时组对平台。

(2) 设置牵引点。罐壁板因卷制到货,展开后壁板合拢处有向内或向外弯曲,需在合拢过程中进行调整,在罐壁板内侧焊接吊耳作为牵引点,外侧采用重物设置牵引点,设置时利用钢丝绳配合手拉葫芦按照壁板的弯曲方向进行设置,每侧可设置多个牵引点。

(3) 罐壁板合拢。罐壁板合拢必须沿同一方向依次合拢,合拢采用手拉葫芦、组对卡具等工具配合两侧牵引点进行,罐壁板合拢从底部至上部依次进行。

2.4.3 罐壁板调形

(1) 调形措施。罐壁板组装完成后,先调整椭圆度,再调整上口水平度,最后调整垂直度。椭圆度用组装挡板、加减丝、销子等进行调整,水平度用销子或千斤顶调整,垂直度用加减丝等工具进行调整。

(2) 罐壁板底部调形。整圈壁板合拢后,用带加减丝的支撑管等工装调整罐壁垂直度、椭圆度、上口水平度等,在每张罐壁板的内侧设置三根支撑管。利用底部罐壁板内外两侧的挡板配合销子进行罐壁椭圆度调整,利用带加减丝的支撑件进行罐壁垂直度和上口水平度的调整。支撑管、组装挡板安装形式见图14。

图14 支撑管、组装挡板安装形式

(3) 罐壁板调形。罐壁板调形主要包括罐壁合拢处调形和罐壁凸凹不平调形,罐壁合拢处主要采用临时制作的弧板配合千斤顶进行调形,罐壁不平处主要采用火焰加锤击方法进行调形。

(4) 罐壁板上部调形。罐壁板上部主要调整上口的椭圆度,椭圆度主要采用上口的包边角钢进行调整,包边角钢按照壁板的曲率预制,其半径偏差为±13 mm。

2.4.4 罐壁板焊接

罐壁与罐壁对接焊缝焊接顺序为先纵向、后环向。壁板焊接时,采取单面焊双面成型,在施焊前要清焊根。焊接时,焊工要均匀分布,并沿同一方向施焊。

2.4.5 测量与检查

罐壁板调形及组装完毕后,应及时对罐壁椭圆度、水平度、垂直度等按照规范要求的指标及方法进行测量与检查,纵焊缝的变形用1 m 长的弧形样板检查,变形不应大于10 mm;罐壁板局部凹凸变形采用2 m 的弧形样板检查,局部凹凸变形不应大于13 mm。

2.5 罐顶安装

(1) 罐顶安装采用中心柱法进行安装。

(2) 在包边角钢和临时支架上划出每块拱顶板的位置线,并焊上组装挡板,拱顶组装时先在轴线对称位置上采用50 t 汽车吊组装四块罐顶板,调整定位后再逆时针同时安装其他罐顶板,罐顶板搭接宽度要求符合设计要求,搭设宽度允许偏差为± 5 mm。

(3) 待罐顶板径向焊缝和环向焊缝全部焊接完毕后,拆除临时中心柱支架。

(4) 罐顶焊接应采用隔缝对称施焊法,由中心向外分段退焊;对于顶板与包边角钢的焊接,焊工要均匀分布,并沿同一方向分段退焊。

3 结束语

本工艺将经现场多次设计整改完善的罐壁板卷筒翻转技术和罐壁板展开一体装置在罐壁板展开中的应用技术应用到“正装法”储罐施工中,降低了施工成本,方法安全、可靠,提高了工作效率,该卷制储罐安装工艺技术先进,工艺合理,管理高效,值得借鉴推广。