水运工程水泥搅拌桩施工质量控制

江苏地处长江下游冲积平原,域内水网发达,河道纵横,截止2016年,内河航道里程24366公里,其中等级以上航道8709公里,占省域航道总里程的35.74%,近年来,随着江苏经济的快速发展,低碳、环保的水运物流业得到了长足的发展,为适应日益增长的水运发展需求,我省陆续开展了航道等级提升工程,先后开展了苏南运河“四改三”、苏北运河“三改二”,芜申运河、锡溧槽河、连申线、通扬线等航道改(扩)建工程。为了充分节约耕地,集约化使用土地,新建航道护岸基本采用了直立式挡墙结构,挡墙基础的软基处理方式较多地采用了水泥搅拌桩技术。但是,目前我省水运工程护岸中软基处理的实际效果不甚理想,按相关规范,其取芯率尚可,部分地段的无侧限抗压强度平均值还不能完全满足规范要求(见下表,表中28d强度按下列公式推定)。

其中:fcu,t—第t天的实测强度(MPa)

fcu,28—28天的推定强度(MPa)

t — 搅拌桩龄期 (d)

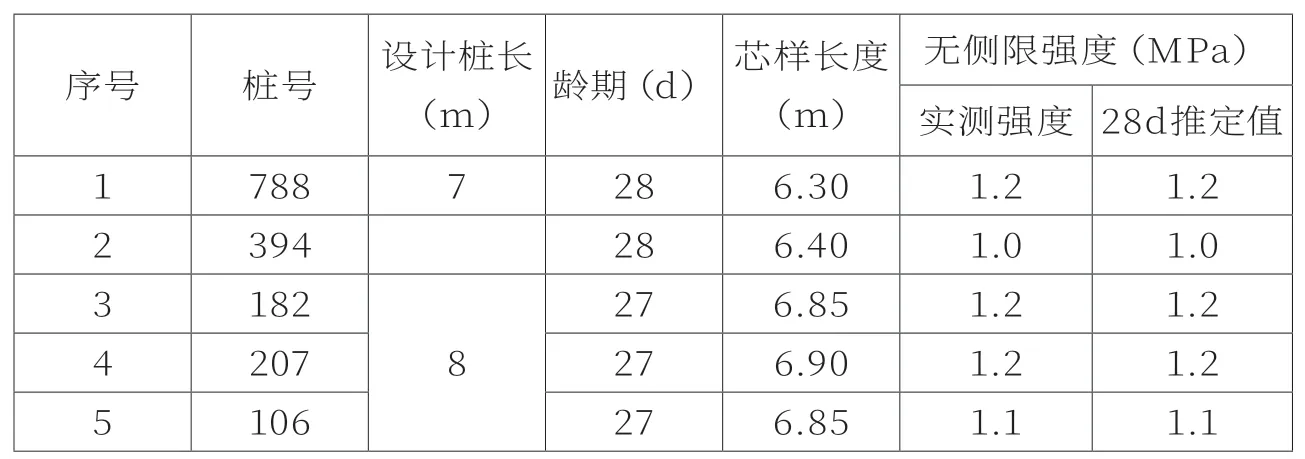

连申线东台段航道整治工程某合同段的试验桩,设计桩径为50cm,设计强度(28d)>0.7 MPa,设计强度(90d)>1.0MPa,设计桩长分别为7m,掺量为50kg/m和55kg/m。

(表一)

连申线东台段航道整治工程某合同段,设计桩径为50cm,设计强度(28d)>0.7 MPa,设计强度(90d)>1.0MPa,设计桩长分别为7m、8m,掺量为50kg/m。

(表二)

苏南运河常州段某合同段水泥搅拌桩,设计桩径为50cm,设计强度(28d)>0.84 MPa,设计强度(90d)>1.2MPa,设计桩长分别为7m和10m,掺量为41Kg/m。

(表三)

丹金溧漕河航道整治工程金坛段某合同段,设计桩径为50cm,设计强度(3d)>0.3 MPa,设计强度(28d)>0.7MPa,设计桩长为13m,掺量为54.8kg/m。

(表四)

丹金溧漕河航道整治工程金坛段某合同段,设计桩径为50cm,设计强度(3d)>0.3 MPa,设计强度(28d)>0.7MPa,设计桩长为10m,掺量为57kg/m。

(表五)

从以上检测情况可以发现,同样水泥掺量,苏北地区的整体强度高于苏南地区(表一、四);同一地区,不同的施工单位,桩身强度相差大(表一、二);同一地段,在水泥掺量相差不大的情况下,桩短的整体强度偏高(表四、五);水泥掺量低,强度很难满足要求(表三)。经过调研和分析,我们认为形成以上差异的原因主要有以下几方面。

1.配合比设计

配合比设计是搅拌桩成桩的基础工作,决定搅拌桩的工作性、经济性和桩身强度,配合比试验,包括水泥品种、水泥掺量和水灰比的确定;外加剂品种及掺量的确定;拌和土各龄期强度的试验等内容,拌和土试验龄期可取7d、28d、90d,并绘制拌和土龄期与强度的关系曲线。具体是在现场需要进行软基处理的范围内,在地表、中间和桩底位置各取出若干土质,进行比较。选取土质最差材料用作施工配合材料,一般选取3-5组用作配合比的试验,在配合比试验时用各种土质与几组分量的水泥制成水泥、土混合料,制作成圆柱型试件后进行室内标准养护,当拌和土试件养护到规定的龄期时,进行无侧限抗压强度试验。

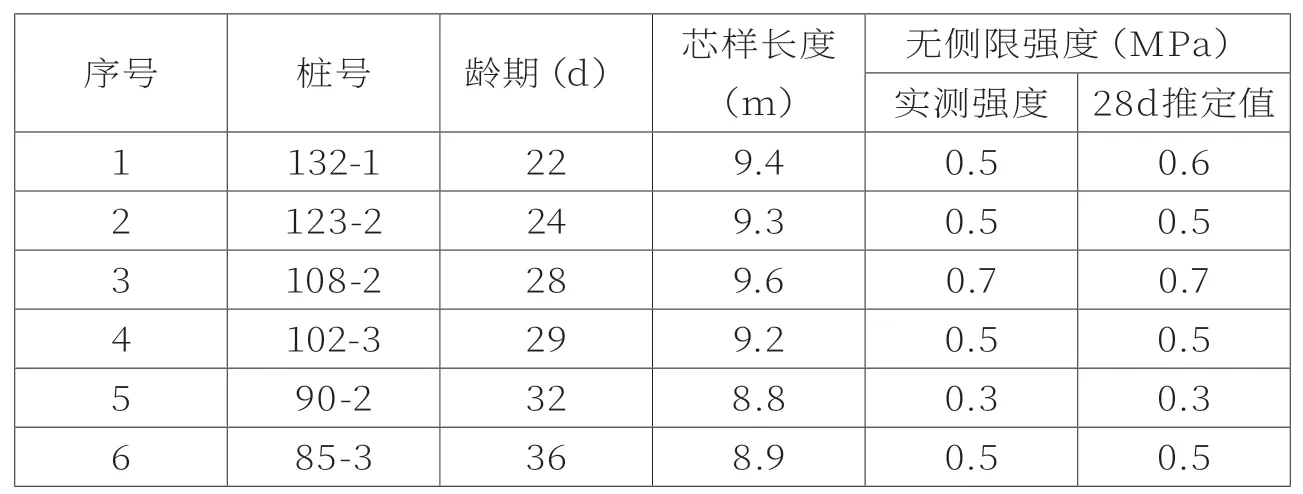

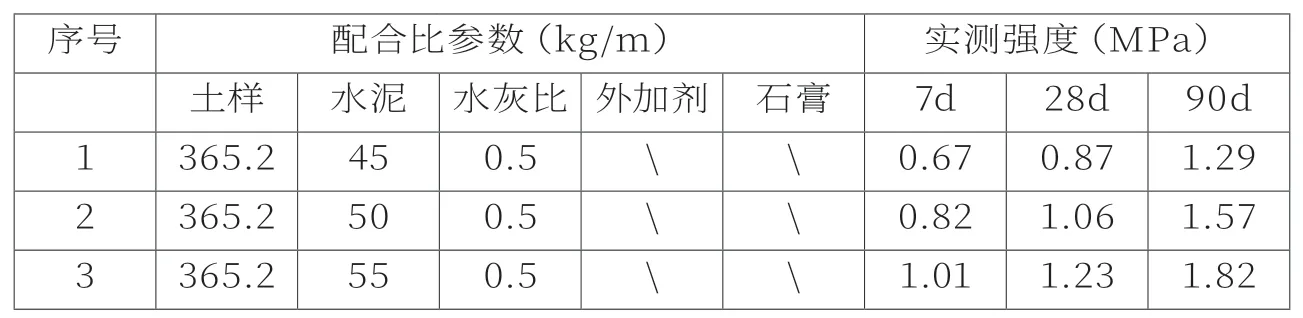

以下是几组配合比室内试验数据:

芜申线高溧段航道整治某合同段配合比试验,设计桩径50cm,设计强度(90天)≥1.2MPa,送样土的天然含水量58%,土容重1660kg/m3(表六)。

杨林塘航道整治某合同段配合比试验,设计桩径50cm,设计强度(28d)>0.8 MPa,设计强度(90d)>1.2 MPa,送样土的天然含水量58%,土容重1860kg/m3(表七)。

南通至洋口港区高速公路某合同段配合比试验,设计桩径50cm,设计强度(28d)≥0.8 MPa,送样土的天然含水量32.6%,土容重1900kg/m3(表八)。

从室内配合比试验结果可见,水泥土各龄期的强度均能达到设计要求,且28天内强度增长较快。

从室内试验配比过程来看,取到加固区各土层的原状土非常重要。在有些处理深度较大的水运工程中,深层土的含水率非常高,实际操作过程中,送样单位很难取得这样的原状土,通常做法是取表层2~3米左右的土、风干,按地勘单位提供的含水量进行配置。带来的问题是土质不符,往往地表层的土质要好于底层,处理深度越深,差异越大;地勘单位提供的含水量偏差,从而导致配合比设计中水泥掺量少,而形成室内配比的试件强度与现场实体的情况差距较大(表三)。

(表六)

2.现场施工

为保证水泥搅拌桩的成桩质量,施工中我们一般要求:

①水泥搅拌桩开钻之前,应用水清洗整个管道并检验管道中有无堵塞现象,待水排尽后方可下钻;

(表七)

(表八)

②第一次下钻时为避免堵管可带浆下钻,喷浆量应小于总量的1/2,严禁带水下钻,第一次下钻和提钻时一律采用低档操作,复搅时可提高一个档位,为保证水泥搅拌桩桩端、桩顶及桩身质量,第一次提钻喷浆时应在桩底部停留30秒,进行磨桩端,余浆上提过程中全部喷入桩体,且在桩顶部位进行磨桩头,停留时间为30秒,在施工过程中采用“叶缘喷浆”的搅拌头,施工时严格控制喷浆时间和停浆时间,每根桩开钻后应连续作业,不得中断喷浆,严禁在尚未喷浆的情况下进行钻杆提升作业;

③重点检查水泥用量、水泥浆拌制的罐数、压浆过程中是否有断浆现象、喷浆搅拌提升时间以及复搅次数;为了确保桩体每米水泥掺量以及水泥浆用量达到设计要求,每台机械均应配备电脑记录仪,同时配备水泥浆比重测定仪。以备质检人员随时抽查检验水泥浆水灰比是否满足设计要求;

④储浆罐内的储浆应不小于一根桩的用量加50kg,若储浆量小于上述重量时,不得进行下一根桩的施工,施工中发现喷浆量不足,应按要求整桩复搅,复喷的喷浆量不小于设计用量,如遇停电、机械故障原因,喷浆中断时应及时记录中断深度,在12小时内采取补喷处理措施,并将补喷情况填报于施工记录内,补喷重叠段应大于100cm,超过12小时应采取补桩措施;

从现场检测情况来看,同一地段,不同的施工单位,严格按照施工操作规程施工的搅拌桩桩身质量较好。

至于室内试件强度与现场实体强度的差异应为:室内试验时用搅拌机械进行搅拌,振动台振动密实成型,养护室进行潮湿养护等效果较好,因此较容易达到设计强度,而现场施工条件、复搅工艺等都与室内条件有所不同,从而形成强度偏差。

对于桩身较短的质量好的原因应该是埋深浅,地基应力小,同时浆液流经途径短,压力损失小等原因所致。

3.解决办法

首先,针对配合比设计中的问题,在工程前期,设计单位应根据结构物形式提出地基处理的技术参数,加强与地质勘测单位联系,由地质勘测单位在施工图设计阶段的勘察过程中提取原状土送有资质单位进行施工配合比设计,避免施工单位后期取土造成土质、含水量不符的尴尬。

其次,根据室内配合比设计和现场实测参数,对我省的水泥搅拌桩水泥掺量建议大于50Kg/m,以保证软基处理效果。

第三,现场施工时,应加强主要操作人员的技能考核,可采取从业年限考查、常见问题处理答辩等方式进行,确保施工操作规范、从业人员责任心强、施工原始记录填写真实,并严格监理人员按规定进行现场旁站并签认。

第四,针对苏南地区水网密布区域,土质变化复杂无序的情况,建议取原状土钻孔数为规范的双倍。

第五,为保证深层搅拌桩的桩身质量,建议灰浆泵增加变频装置,以保证桩体下部搅拌头喷浆口的出口压力,充分保证下部桩体的水泥含量。