拓展DNC分布式数控系统应用功能提高设备综合运行效率

刘宏涛

(西安航天复合材料研究所,陕西 西安 710028)

1 受控设备运行情况现状分析

为了提高数控设备的综合利用率,A 企业利用统计过程控制技术(SPC)对2018 年受控设备综合利用情况进行统计、分析和诊断(见表1),从中发现在2018年正常工作时间为241 d,受控设备综合运行效率[2]为40.47%,低于单件、小批量生产企业平均45% 的行业水平;设备使用过程中存在每年82 211.51 h 的不增值时间。

表1 受控设备综合利用情况(计量单位:h)

运用5W1H 提问技术,对表1 中的统计数据进行定性分析。

1.1 设备的运行时间

受控设备在正常工作时间里的空运行时间过长,达到82 211.51 h,将其进行价值转换,在241 d 的正常工作日里,有近43 名员工从事无效劳动;如果按劳动成本估算,有150 万元以上的经济损失;如果按照设备1 h 仅消耗1 度电计算,能源损失也可达到上万元;如果再加上设备折旧等管理费用,损失的将会更多。

1.2 设备利用率与行业水平对比

受控设备的平均运行效率仅为40.47%,低于单件、小批量生产企业设备综合运行效率45%的行业平均水平。

1.3 设备开机时间与运行时间对比

设备利用率不高,每天正常的8 h 工作时间里,平均运行时间仅为4.92 h,部分设备存在无效加班,平均开机时间达到11.25 h。

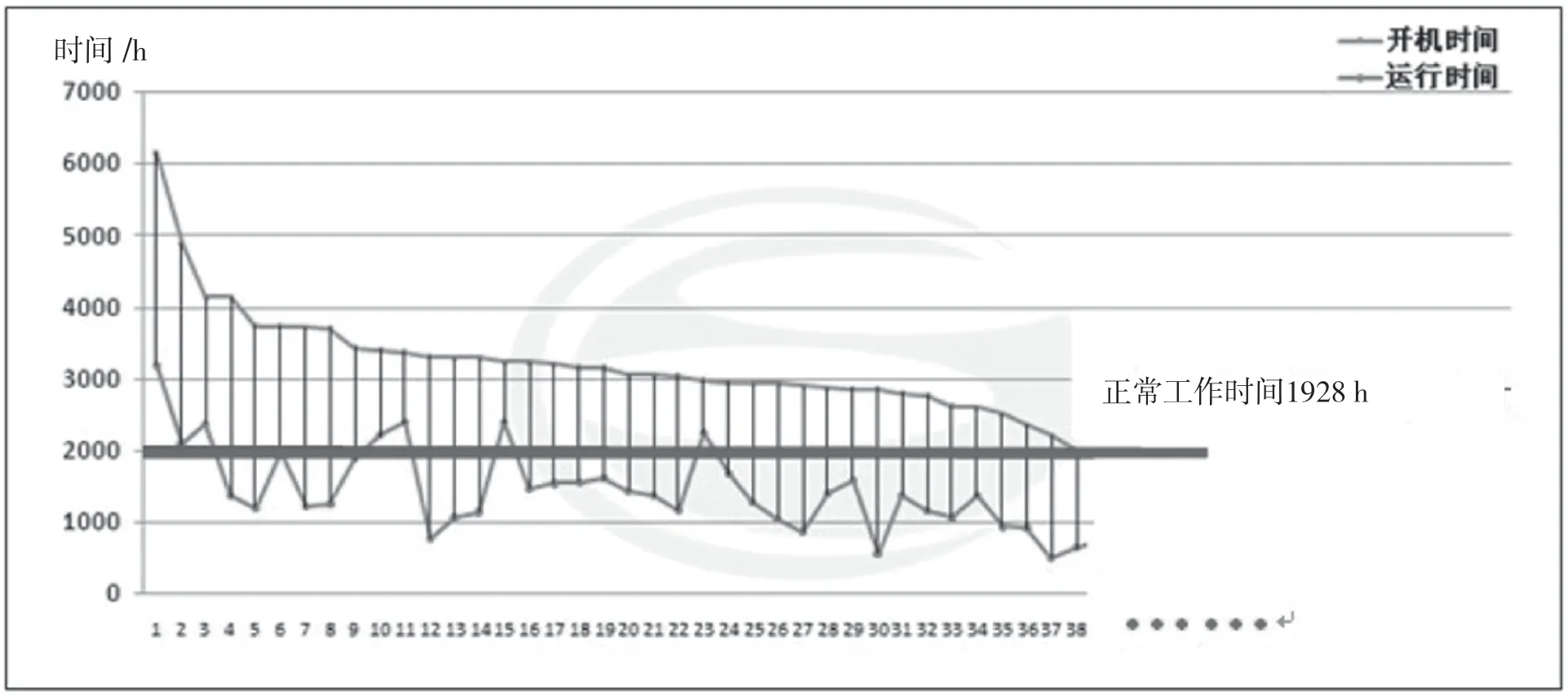

图1 2018 年设备开机时间与运行时间对比

从图1 可以看出:有41 台设备开机时间超过1 928 h/a,有32 台设备在加班加点进行一些不增值的劳动(例如换模、维保、等待);有50 台设备全年运行时间低于1 928 h,2018年的241 个正常工作日中,仅有9 台设备需要延时加班或开二、三班。由此可见,受控设备综合利用率低的主要原因是故障停机频繁;换模时间过长;设备维护不到位,造成大量的等待浪费。

2 达到或超过行业内设备综合运行效率为目标

为了快速响应日趋变化的市场需求,以达到或超过行业内设备平均综合运行效率为目标,坚持改善,缩短不增值时间。A 企业以DNC 系统数据[1]为支撑,以IE 工程的工具和方法,以全员设备自主保全活动为基础,健全快速转换体系,搭建异常问题快速响应系统平台,突破瓶颈制约,提高设备的综合运行效率。

2.1 针对数控设备报警频繁,开展全员设备自主保全

运用8D 问题求解法,对设备进行现场写实和调研发现导致设备报警故障主要是设备散热系统问题。原因是设备长期未进行深度清扫,大量的污渍、油渍堆积,堵塞了散热孔。因此,开展了以TPM 为主题的初期清扫工作,形成以生产班组为核心、工艺技术为支撑、后勤服务为保障的自主维护系统。营造全员自主参与、自动自发培训、持续改良改善的良好氛围。提高了员工的技能和综合素质;调动了员工主动性和积极性;健全有效的自主维护机制。今年1~9 月设备报警次数为0。

A 企业确立以提高设备管理人员和操作人员的业务能力为目标,实施以班组OPL 教育(点滴教育) 为基础;搭建以公司级和分厂级自主培训为保障;以外部专家培训为提升的多层级培训机制,有效提高设备管理人员和操作人员的业务技能,2019 年前3 个季度A 企业邀请外部专家和自主培训共计约2 000 个学时。2019 年前3 个季度共计实施设备初级清扫954 台,消除了设备潜在的故障隐患,降低了设备报警频次,促进设备运行效率的有效提升。

2.2 针对空运行时间过长,健全快速转换体系

选择典型数控设备,利用影像分析法和头脑风暴法,对换模过程的现状进行调查研究,识别浪费点,运用5W1H提问技术对领取刀具、装夹和调试的全过程进行系统分析,寻找问题产生的根源。

分析发现:在数控设备换模过程中,外准备时间过长,主要是刀具领用时间过长、流程不规范。为此,A 企业以特种产品全员设备自主保全活动为基础,组织开展以缩短换模时间为目的快速转换,通过“点对点”的模式对接,将快速转换覆盖至整个机加区。

通过刀具流程再造、工装定置定位、目视化管理等方法,将内准备转化为外准备,缩短外准备时间。利用ECRS四大原则对刀具领用的全部流程进行流程再造,取消刀具领取过程中的多项签字确认,通过建立《刀具使用手册》和班组长严格把关的方式将流程简化到3 步(即拿到工艺、班组长签字、领取刀具)搭建“一分钟领刀”流程,实现标准化和目视化,持续改善和全面推广;健全《标准作业指导书》和《快速换产作业指导书》,由技术人员对复杂工件的加工制定标准化作业指导,对员工进行培训,使员工按照标准进行操作,避免错误操作和无效动作,减少过程等待和无效劳动,提高员工工作效率,减少因员工临时离岗造成的短暂停机;加强工具、工装定置定位管理,建立个人责任制管理,将工装区域、产品区域和操作区域进行定置管理,消除浪费。通过上述方法,有效提高数控设备的综合运行效率。

2.3 针对信息传递和反应速度慢,搭建异常问题快速响应平台

生产现场通常分为员工、班组长、业务职能室和分厂领导4 个层级,组织层级多,信息传递和反应速度慢。传统的解决方法是将生产现场出现的各类问题在生产作业会上进行布置和解决,问题处理不及时。为此,A 企业将生产现场的“问题处理不及时、影响生产效率”作为改善的重点,搭建“异常问题快速响应”机制,提高问题处理的效率。

3 效果评估

2019年1~9月受控数控设备开机时间为120 689.39 h、运行时间为59 186.47 h,综合运行效率为49.04%;2018 年1 ~9 月受控数控设备开机时间为118 384.52 h、运行时间为51 907.92 h,综合运行效率为43.85%。由此可见,受控设备开机时间、运行效率明显提高的情况下,2019 年较去年同期提高5.19PCT;按照单件、小批量生产企业平均45%的行业水平,A 企业的受控设备综合运行效率高于行业内平均水平,达到4.04%,处于行业内领先水平。

以A 企业机加一分厂和机加二分厂为例计算,2018年共计交付工时为3 026 451 h,实现模拟收入35 990 万元,按照模拟收入进行折算,每小时创造的价值为118.92元。2019 年前3 个季度,受控设备有效运行时间较去年同期增加7 278.55 h,相当于多创造价值达到86.56 万元;空运行时间较去年同期减少4 973.68 h,相当于减少损失约为59.15 万元。前3 个季度2 个分厂共计创造价值145.71万元。

综上所述,合理利用数控设备,减少数控设备的空运行时间,综合平衡设备加工能力,将为A 企业创造更多的价值。