基于正交试验的轴流风扇叶片仿生设计与分析

李疆鸿 肖恩胜 李 明 佟思语 陈 坤

(新疆大学机械工程学院,新疆 乌鲁木齐 830047)

0 引言

轴流风扇在我们的生活中应用广泛,近年来,有关轴流风扇的噪声控制问题受到广大研究者的关注。

一些研究者采用添加消声装置[2]和改变导流罩外形[2]等一些传统的方式来降噪,虽取得了一定的效果,但适用范围不够广。随着仿生学的不断发展,基于仿生思想对风扇叶片进行改造已成为近些年的研究热点。一些研究者的研究表明,鸮类具有独特的羽毛结构(羽毛边缘的非光滑形态以及羽毛表面羽小枝的立体网格状形态等),使其能够“静音”捕捉猎物。基于轴流风扇和鸟类翅膀在运动特性上具有的相似性,研究者们通过仿生技术将鸮独特的羽毛结构应用到轴流风扇上,以此来改善轴流风扇的气动性能,并获得了很好的降噪效果。

该文将领角鸮比较明显的条纹结构和齿槽状形态建立在轴流风扇叶片表面上,采用正交试验的优化方案,利用CFD 仿真模拟的方式对比研究条纹和齿槽形态耦合作用对轴流风扇气动噪声的影响。

1 模型及试验方案

1.1 原型风扇的选择

该文选取一款电脑散热风扇作为原型风扇,具体参数为叶片数11 片,工作电压为5 V,工作电流约为0.22 A,风扇外径130 mm,轮毂直径40 mm,轮毂高度25 mm,声压级值约21 dB。

1.2 仿生风扇叶片的设计

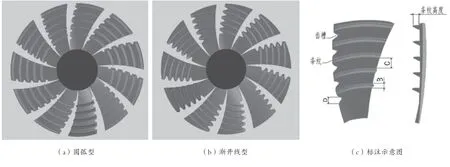

领角鸮可以“静音”飞行主要是依靠其翅膀表面的条纹结构和翅膀末端羽毛间呈现的齿槽形态[3-4]。因此,将这种独特的条纹结构和齿槽形态建立在风扇叶片表面上。具体设计如下。首先,在风扇的每个叶片正压力面添加5 条绕轮毂等距排列的凸起状条纹结构。其次,在风扇后缘条纹间添加等距的齿槽状结构。

条纹截面采用曲线型轮廓,这是因为截面曲线型轮廓比直线型轮廓条纹所受的径向应力更小,而且通过仿真模拟发现,采用曲线型截面的风扇气动性能更好。条纹在水平面的投影线型设计为圆弧线和渐开线2 种。采用SolidWorks2018 三维建模软件对仿生风扇进行建模。所用渐开线极坐标方程式为:

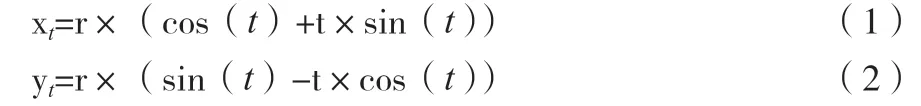

式中:t 为参数,基圆半径r=12 mm。

图1(a)为条纹线型为圆弧线的仿生风扇叶片,图1(b)为条纹线型为渐开线的仿生风扇叶片,图1(c)为标注示意图。

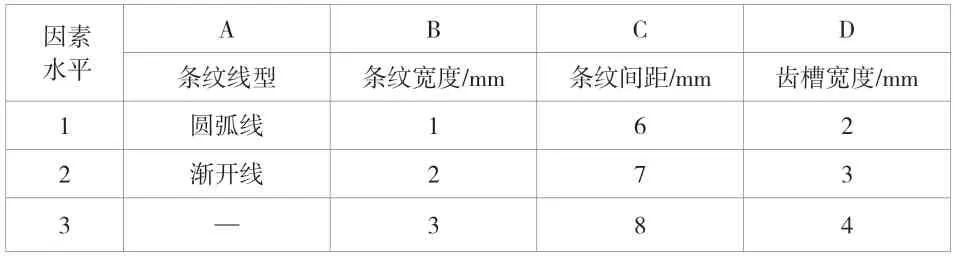

1.3 试验方案

试验方案需要考虑条纹线型(因素A)、条纹宽度(因素B)、条纹间距(因素C)、齿槽宽度(因素D)4 个主要影响因素。领角鸮翅膀条纹结构具有窄而高的特点,因此设定的仿生风扇叶片条纹宽度水平分别为1 mm、2 mm 和3 mm,并且设定条纹宽高比为1 ∶2。条纹主要起分隔气流,降低气流紊乱程度的作用。条纹间距太小或太大都不会起到很好的隔流效果,因此,应选择适合原型风扇的条纹间距水平,分别设定为6 mm、7 mm 和8 mm。齿槽宽度需要适应条纹间距水平,设定齿槽宽度水平分别为2 mm、3 mm 和4mm。试验因素水平表见表1。

表1 因素水平表

采用L9(21×33)正交试验方案,建立9 个仿生风扇叶片模型,并与原型风扇叶片进行对比试验,分析其转速分别为2 000 r/min、2 500 r/min、3 000 r/min 时的噪声情况。

图1 仿生风扇叶片模型图

2 试验过程与结果分析

2.1 网格划分

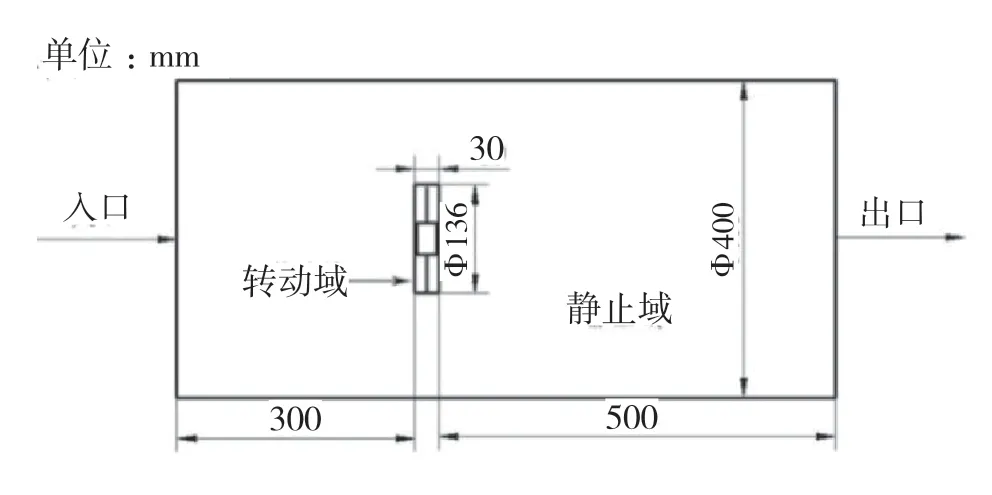

在ICEM 软件中建立流体域模型,图2 为流体域模型简图。外围为一个大的空气静止域,内部有一个小的风扇转动域。由于在风扇叶片转动过程中,空气主要在出口段流动,因此,设定出口段比入口段长。

图2 流体域模型简图

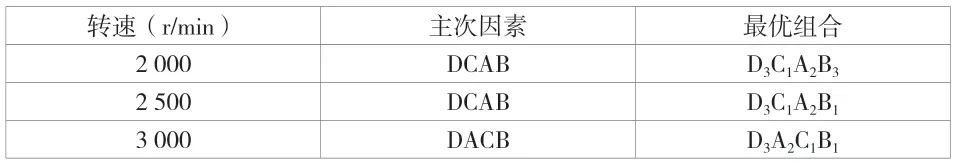

采用适应性较好的四面体网格进行网格划分,为得到较好的网格质量,可以单独设置每一部分的网格大小。设定静止域最大网格尺寸为10 mm,转动域最大网格尺寸为3 mm,风扇叶片表面最大网格尺寸为1 mm。网格质量检测良好。图3 为仿生叶片附近面网格划分截图。

2.2 仿真模拟

将网格文件导入Fluent 18.0 中进行仿真模拟。采用压力入口和压力出口的边界条件,并设置静压均为0 Pa。在中间旋转域建立运动坐标系,设置绕风扇轴线旋转速度分别为2 000 r/min、2 500 r/min、3 000 r/min。先进行稳态流场分析,待计算收敛后再进行瞬态噪声分析,可以得到更贴合实际的声压级值[5]。

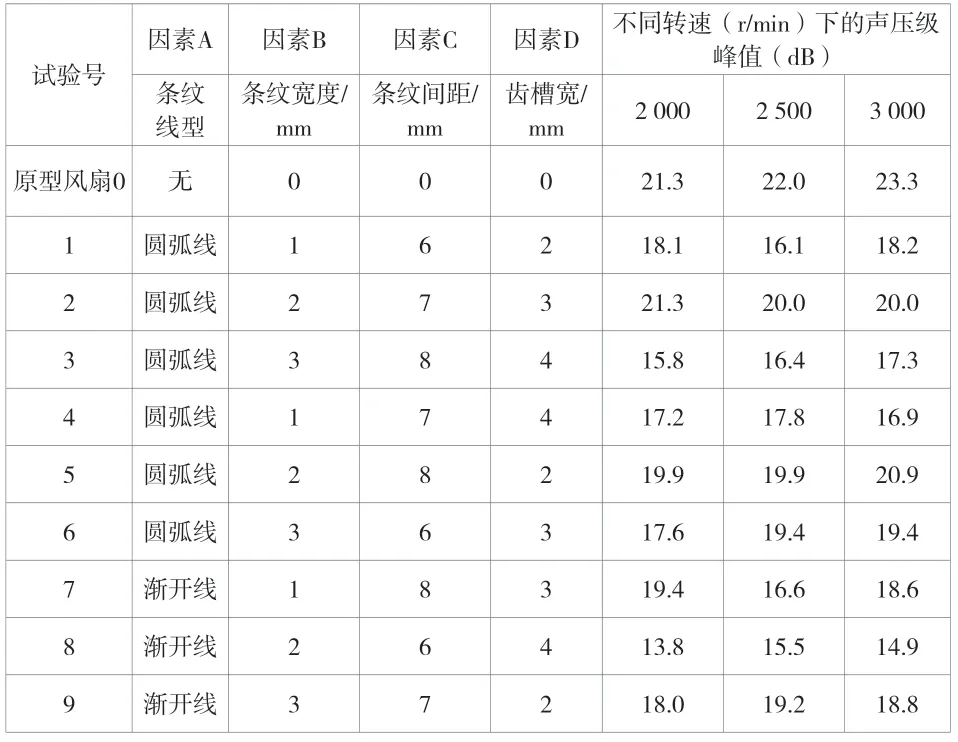

噪声分析采用FW-H 方程式,设定噪声接收点在沿轴线速度方向距离轮毂中心500 mm 处。仿真结果见表2。对比发现原型风扇仿真模拟的声压级值和产品参数中风扇的声压级值接近,从而验证了仿真模拟实验的正确性。从表中可以看出,在2 000 r/min、2 500 r/min 和3 000 r/min 3 种不同转速下,仿生风扇声压级的峰值与原型风扇相比均有降低,且在这3 种转速下,8 号仿生风扇的降噪效果最佳,声压级峰值分别降低了7.5 dB、6.5 dB 和8.4 dB。

图3 仿生叶片附近面网格划分截图

表2 仿真模拟结果

2.3 极差分析

根据对试验结果进行极差分析(见表3),对影响该文仿生风扇气动噪声的各因素进行了主次排序,并得出了不同转速下各因素水平的最优组合。对比发现齿槽宽为影响仿生风扇气动噪声的主要因素,条纹线型为渐开线的降噪效果优于圆弧线,条纹宽度对仿生风扇气动噪声影响最小。

表3 仿真结果极差分析

2.4 频谱分析

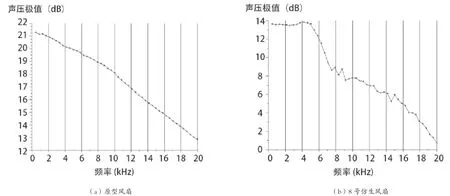

导出Fluent 18.0 计算得到的声压级频谱图(如图4 所示),对比分析原型风扇和8 号仿生风扇的声压级频谱关系[6-7]。观察图4 频谱图发现。1)原型风扇和8 号仿生风扇的声压级峰值均出现在较低频段,原型风扇在500 Hz 左右,8 号仿生风扇在4 000 Hz 左右。2) 原型风扇和8 号仿生风扇在高频段对声压级值都有抑制,但8 号仿生风扇频谱曲线斜率更大,因此抑制效果更好。3)并且发现相同转速下原型风扇声压级最小值与8 号仿生风扇声压级峰值相当,说明仿生风扇降噪效果良好。

图4 转速为2 000 r/min 时原型风扇和8 号仿生风扇声压级频谱图

3 结语

该文采用正交试验方案,设计了9 个具有条纹和齿槽耦合的仿生轴流风扇。利用CFD 仿真模拟软件分析计算了原型风扇叶片和9 个仿生风扇叶片的噪声情况,并进行了对比实验。实验结果表明,仿生风扇叶片具有良好的降噪效果,并且8 号仿生风扇叶片降噪效果最好。在2 000 r/min、2 500 r/min 和3 000 r/min 3 种不同转速下声压级峰值最高可分别降低了7.5 dB、6.5 dB 和8.4 dB,降低率分别为35.2%、29.5%和36.1%。