脱粘蜂窝夹层结构侧压性能研究

曹景斌 王 松 王 珺 章 强

(哈尔滨飞机工业集团有限责任公司,黑龙江 哈尔滨 150066)

0 引言

复合材料蜂窝夹层结构由一对薄面板、蜂窝芯和板芯胶(面板为非自粘材料时使用)组成。其最大优点就是结构重量轻,且具有较大的弯曲刚度及强度,具有良好的吸声、隔声、隔热性能和大的临界屈曲载荷,在航空航天及轨道交通等领域得到了广泛应用[1-2]。蜂窝夹层结构与传统的复合材料层合结构一样,在生产制造及使用服役过程中不可避免地产生各种形式的损伤,其中脱粘是出现频次很高的一种常见损伤类型,对于夹层结构侧压强度影响很大[3]。

该文通过蜂窝夹层结构初始阶段预制不同尺寸脱粘缺陷,利用试验和仿真分析相结合的手段,验证含脱粘缺陷理论分析的有效性,同时验证脱粘缺陷对于蜂窝夹层结构侧压强度的影响效果,并为将来确定蜂窝夹层结构允许脱粘门槛值提供一定的参考。

1 试验

1.1 试验方法

蜂窝夹层结构侧压试验方法参考相关标准,在试件上下面板相应位置粘贴应变片,Z 向位移测量采用设备夹头自带位移传感器测量,Y 向位移测量采用外接交流位移传感器测量。位移测量点示意如图1 所示,试验安装如图2 所示。

图1 位移测量点示意

图2 试验安装图

1.2 试验规划

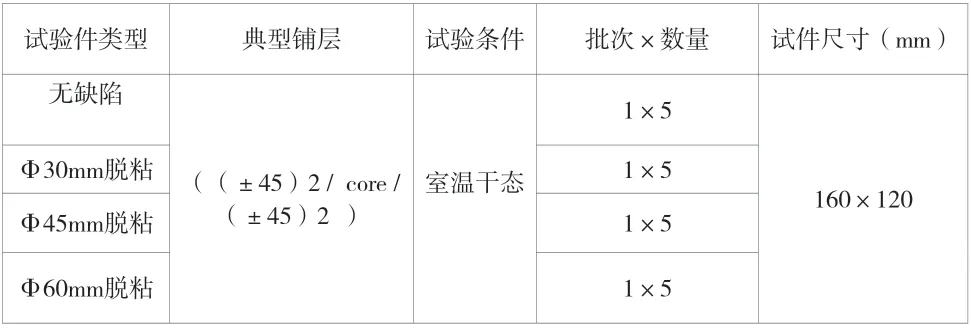

该试验预制Φ30mm、Φ45mm、Φ60mm 3 种脱粘缺陷,铺层选取某型机下蒙皮典型铺层。蜂窝侧压试验规划见表1。

表1 蜂窝夹层结构侧压试验规划

其中core 指Nomex 纸蜂窝,Q/2AJ630-2007 `Type Ⅴ, Class4, Grade3.0;面板材料为中温碳纤维编织物预浸料Q/2AJ631TypeⅡ,Class2,3K-70-PW。

为了防止试验时试验件端部破坏,在试验件切割后两端加凝固性填料加固。先将切割试验件两端的蜂窝各去掉20 mm,然后将去掉部位用填料加固(两端要压平),最后在试件两端粘贴加强片,试件加固如图3 所示。

2 理论分析

蜂窝夹层结构侧压强度理论分析。无缺陷蜂窝夹层结构侧压强度分析按照工程算法。碳纤维复合材料夹层结构面板是有初始波纹度的,理论分析蜂窝夹层结构侧压强度时,要考虑初始波纹度,先计算出面板分层处树脂基体中的应力,再按莫尔强度理论求出层间树脂基体破坏时的面板极限强度,即为蜂窝夹层结构的侧压强度[4]。

图3 试件加固示意

含脱粘缺陷理论分析方法选用有限元方法,应用MSC.PATRAN /NASTRAN 有限元分析软件,根据GB/T 1454 所规定的试验安装方法建立侧压试验有限元模型。脱粘损伤模拟采用三维内聚力单元模拟面板与夹层之间的脱粘缺陷及其扩展行为。内聚力单元是复合材料脱粘、分层损伤及扩展分析中的一种常用方法,通过定义损伤起始判据和损伤演化准则模拟层间损伤及破坏[5]。通过设置边界条件,加载利用有限元计算含脱粘缺陷蜂窝夹层结构侧压强度。有限元模型及加载如图4 所示。

图4 含脱粘缺陷有限元模型及加载图

3 试验结果及分析

3.1 试验数据

无脱粘缺陷蜂窝夹层结构试验破坏载荷见表2,对应应力、应变见表3。含脱粘缺陷蜂窝夹层结构试验破坏载荷见表4,对应应力、应变见表5。试验件破坏照片如图5 所示。

表2 无缺陷试件试验破坏载荷

表3 无缺陷试件应力、应变

表4 含缺陷试件试验破坏载荷

表5 含缺陷试件应力、应变

图5 试验件破坏图片

3.2 试验数据分析

根据以上试验数据,拟合无缺陷和含不同尺寸脱粘缺陷的蜂窝夹层结构载荷-位移曲线图,载荷位移如图6 所示。

从蜂窝夹层结构载荷位移曲线不难看出,载荷位移曲线基本呈线性分布;脱粘缺陷对于蜂窝夹层结构侧压强度有较大影响,Ф30mm、Ф45mm、Ф60mm 缺陷相对于无脱粘缺陷夹层结构承载能力分别下降17%、30%、44%;随着脱粘缺陷的逐渐增大,夹层结构承载能力逐步降低。

3.3 试验数据与分析结果比较

根据工程算法和有限元分析,得到蜂窝夹层结构破坏载荷无缺陷和不同脱粘缺陷尺寸理论承载值,拟合试验数据和理论分析对比,如图7 所示。

从该曲线对比上看,对于蜂窝夹层结构侧压承载理论分析值比照试验承载分析均有一定程度的降低;理论分析趋势和试验结果是一致的。理论分析强度低于试验强度的原因主要是复合材料选取许用值较低,计算结果偏保守。

图6 蜂窝夹层结构载荷位移图

图7 试验数据与理论分析对比

4 结论

该文通过对蜂窝夹层结构预制不同尺寸脱粘缺陷,考察脱粘对蜂窝夹层结构侧压强度影响情况,得出如下结论。1)无论是否含有脱粘缺陷,蜂窝夹层结构载荷位移曲线基本呈线性分布。2)脱粘缺陷对于蜂窝夹层结构侧压强度有较大影响,脱粘缺陷是造成结构承载能力下降的重要因素;随着脱粘缺陷的逐渐增大,夹层结构承载能力逐步降低。3)含脱粘缺陷的蜂窝夹层结构侧压理论分析趋势与试验结果基本一致。