大型空气分离装置双泵内压缩流程工艺创新

谭思伟

(广州广钢气体能源股份有限公司,广东 广州 510381)

近年来,随着我国大型空气分离技术的发展,很多工厂中也引进了先进的外国技术,并且越来越多自主创新技术也被运用到其中,而空气分离装置就是当前重要的产品之一。在进行双泵内压缩流程的工艺创新中,也要注重安全问题以及创新性能等问题,由此为企业工厂经济效益的提升提供保障。

1 空气分离的关键方法

空气分离形式主要包括低温与非低温2 种形式,后者方法有吸附、膜分离以及化学分离的形式。因当前大规模地制取氧、氮气的液产品需求较大,尤其是对于高纯度的产品,其低温分离方法有着不能取代的竞争优势,并且,低温分离法是实现同时生产氩等不同稀有气体的最有效的方法,因此低温法在当前的空气分离工业应用中,是最为重要的技术。

对于变压吸附法来说,其开发时间是20 世纪50 年代末,因其具有独特的灵活性、投资比较少且能耗低等优势,得到广泛认同。在近几年的时间里,变压吸附空分的富氧技术也被广泛应用于各个领域。而膜分离空分技术作为随后兴起的技术,涉及到高分子材料的领域,逐步被认同,并广泛应用。

1.1 变压吸附的空气分离工艺技术

对于变压吸附的分离工艺技术,其基本的原理就是针对氮气与氧气在空气当中的吸附率不同,由此满足两者间的分离要求。该工艺最为关键的部分就是吸附塔,可以实现吸附气体的效果。通过这样的形式能够有效地满足氧气与氮气间交替循环,进而实现连续再生产的效果。

1.2 膜分离的工艺技术

膜分离的工艺技术的原理就是针对气体当中膜内溶解度、渗透率的不同,有效实现分离效果。而气体在穿透膜的情况下,其外部驱动以及膜两侧的压力差作用下,在渗透率不同的情况下,其气体会在膜不同的位置进行聚集,以此能够满足气体分离的效果。而膜分离的技术是必须方便安装以及操作的,实际中的噪声比较小,所占的面积也是有限的,启动时间较短,可是膜在老化后就不能运用了,因此会有较为昂贵的维修费用,另外产气的纯度也会随之变差。膜分离法是当前世界发展当中一种高新的技术形式,是高分子的材料科学,因为膜分离是没有相变的,也不需要进行再生,因此膜分离技术具有技术先进以及投资少的优势。膜分离技术在当前已经得到了广泛的运用,能够在合成氨放空气中回收相应的氢气,也能从天然气当中提取氦气、进行二氧化碳的回收,而甲醇等合成气也能进行调比。另外,气体的膜分离技术也能运用于空气分离中,其能够直接生产氮气,纯度也能达到99.9%;该方法也能直接生产出富氧的空气,浓度也能达到50%以上。

1.3 低温精馏的工艺技术

所谓的低温精馏工艺,其就是运用氧气与氮气沸点不同来满足分离效果。而且高温和低压可以影响到气体的沸点,因此该工艺主要就是运用高压和低温环境,将空气实现液化,并经过精馏塔进行精馏传质传热后,有效地从空气中分离氮气与氧气。对于该工艺的主要优势就在于产气量比较大,而且分离气体的纯度非常高。有效地运用双泵内压缩流程,使得其投资会变得更低,而且安全性能也会随之提升,方便后期操作。其压缩的空气会通过分子筛吸附器,有效地除去杂质,主要就是水、CO2以及碳氢化合物等物质,之后经过换热器再进行冷却低温,最后在精馏塔中分离出氧、氮、氩等。装置需要冷量,经过压缩空气、压缩氮气膨胀的做功来获取。另外,在地位精馏工艺中,其规整填料技术也是常见的工艺。在当前环境下,其规整填料的形式得到了有效的推广以及普及,其能够实现连续开展热质交换的效果,也能满足耗能降低的效果。而且规整填料能够在氧气、氮气以及氩气之间进行高效分离,确保其各个气体纯度进一步提升。另外,其规整填料能够实现大范围的变动以及操作等要求,在变工况操作中也能起到快速适应的效果。在实际操作过程中,全精馏无氢制氩的技术也是低温精馏工作中重要形式。其全精馏无氢制氩的技术,在发展中是以规整填料为基础而得到推广的,其全精馏无氢制氩在很多的大型设备的运用中具有明显的效果和优势。而且该技术也具有较强的安全性能,其工艺流程也比较简单,整体的操作也非常方便、有效,而且借助该技术整体产出的氩气的纯度也是非常高的,但是该技术的费用却非常高,可靠性相对较差。

2 大型空气分离装置双泵内压缩的技术原理以及工艺流程

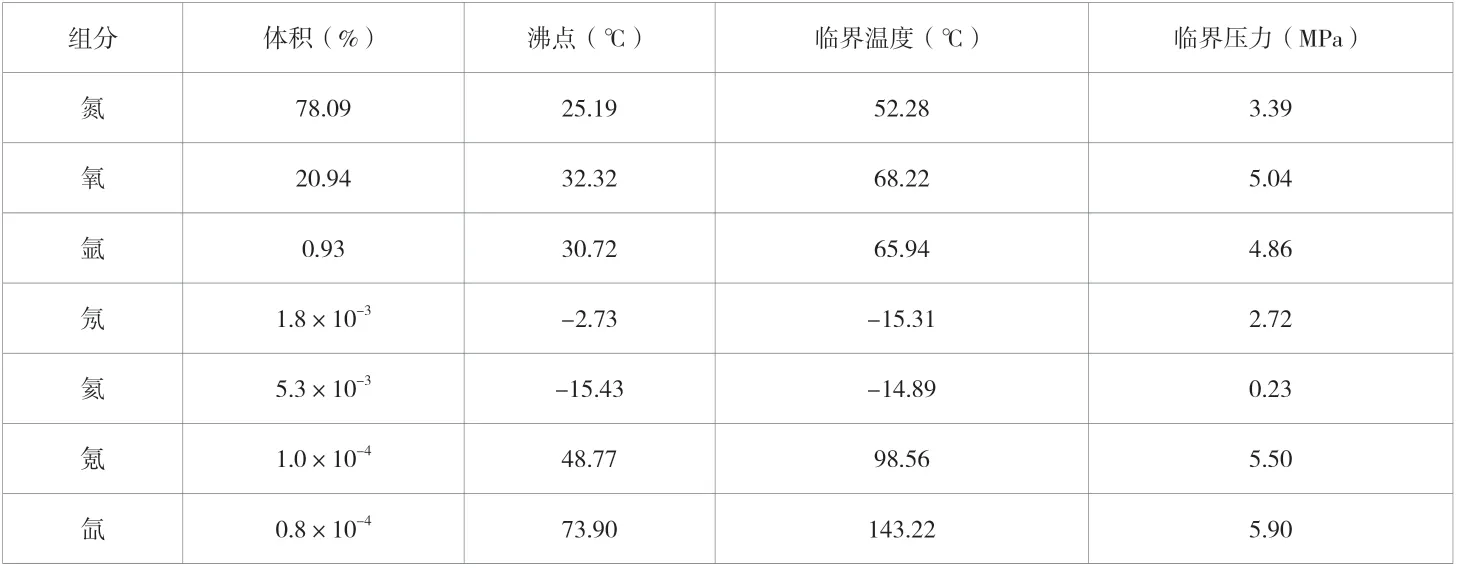

针对实际情况的低温深冷技术,主要就是对空气进行压缩和深冷处理进而形成液化状态,主要是以氧、氮等空气组分的沸点不同为原理,一般在大气压下的空气待分离组分的物理性质见表1。然后经过精馏来完成氧、氮混合物的分离,其中的低沸点所组分的氮和高沸点组分的氧,经过精馏塔盘来实现质与热间的交换,其氮能够从液相中蒸发,而且可以使氧从气相的冷凝后转变为液化形态,进而达到氧、氮分离的效果。针对双泵内压缩流程技术,其原理就是运用膨胀的空气进入到下塔的形式。液氧会从主冷抽出,其经过液氧泵的压缩系统到用户压力系统,由主换热器经过复热后再进入到用户管网。在主换热器中,其正流压缩的空气和被加压液氧会实现热交换,而液氧会实现汽化、复热,其高压空气随后就会被冷却并液化。对于正流高压的液化空气以及经过增压膨胀机所完善的膨胀降温后,空气会进入到下塔,由此满足精馏要求。内压缩流程是借助液氧泵对空气进行增压的过程,其能够取代外压缩流程的氧压机效果。

该技术具体的工艺流程为空气经过空气过滤器过滤、空压机压缩后、空气冷却塔冷却后进入分馏塔,利用氮气跟氧气沸点不同的特性,将氮气与氧气分离后各自输出。双泵内压缩原理的应用使得在满负荷状态下的电力消耗量降低了6%,且大大缩短了系统的开车时间。

该工艺流程的优点是比较多的,因此也得到了非常广泛的运用,其具有能够杜绝碳氢化合物间聚集的效果,杜绝爆炸危险,并且能够使液氧流动性变得更强,使装置更加具有安全性和可靠性,尤其是在运行过程中。双泵内压缩的流程中液氧泵以及液氮泵,要比外压缩机的投资成本要少,整体的操作也非常简单,比较容易进行检查和维修。另外,其自动化的控制系统能够使整体系统的操作更加便利,对工作效率的提升有极大的帮助,使得运行效率变得更加可靠且有效。

表1 空气中待分离组分的物理性质

3 实际的工艺创新策略

随着当前科学技术的快速发展,其空气低温分离技术已经得到进一步的优化和发展,而且在早期发展中也注重增加产品提取率,注重原空气的净化,对于换热器效率的提升以及装置控制优化等也提出了一定要求。所以在实际的大型空气分离装置发展中,应注重双泵内压缩流程工艺的研究和创新,为空气分离工艺水平的提升提供保障。

以降低电力的消耗为目的进行改造和优化。针对空气分离的装置,在运行开启时,会因电力消耗高,导致运行的成本提升。为了降低其电力的消耗,就必须要对其进行优化和改善,由此对整体成本进行有效的控制。

对变负荷进行调整,其有着连续性化工生产的特点,而对于其后面的工序有可能会影响到生产的负荷变动。想要确保系统的负荷稳定性,并保证其产品的质量以及产量不被影响,就必须要对其进行创新和优化,通过化解矛盾,使产量以及质量不受系统的影响,确保整体工作有效开展。

加强高压空气量的调配。在空气分离装置当中的负荷,能够结合需求进行调节,由于调节的范围比较大,并且高压氮用量的波动也非常大,因此容易导致其系统存在冷损失的问题。因此,必须要创新改造空气的分离装置,装置中应该添加球阀,这样能更好地控制系统的冷损失。

4 结语

我国石油和化工产业的发展逐渐向科技化、专业化以及规模化等方向不断前进。在空气分离装置流程的发展中,也经过了多种形式的换代和更新,经过创新后,其整体效果也得到了进一步的提升,为空气分离装置工艺技术的有效运用也提供了保障,使得空气分离产品能够有效地运用于各个行业中,并发挥自身优势和作用。