某电动汽车路噪优化分析

刘秀影

(北京汽车股份有限公司汽车研究院 101300)

0 前言

电池包壳体作为新能源汽车电池模块的承载体,对电池模块的安全工作和防护起着关键作用,同时电池包壳体的刚度和加强筋的设计方式对NVH 有较大影响。某纯电动车型,车辆行驶中路噪和轮胎胎噪均较大,导致车内声压级高于竞品车,通过车身密封、底盘调校及声学包优化,大部分频段与竞品车相当[1],但在1 250 ~1 600 Hz 噪声仍然高于竞品车。通过排查分析,电池包对电动车路噪具有负贡献。本文讲述电池包壳体对路噪的影响,为以后电动车型的电池包壳体设计提供指导。

1 某EV 车型路噪研究

1.1 路噪原因分析

2019年,霍俊焱等通过试验发现,相对于燃油车型,EV 车下体安装有电池包,电池包上壳体的刚度往往设计不足,易产生较大的辐射噪声[2]。声学传递函数是响应点的声压与声源处的体积加速度的比值,用ATF 来表示。ATF 曲线值越小,表明声源对车内的传递减小,即隔声越好。针对问题频率,车内进行了声学包优化,高频噪声基本达到竞品车水平,但通过ATF 测试,某EV 车型在前排座椅底部区域1 250 Hz ~1 600 Hz 频率带内ATF 水平仍明显高于竞品车,且无法通过车内声学包解决(图1)。为寻找整车隔声能力薄弱区域,使用声强探头对整车地板进行扫描排查,发现声强能量主要集中在前排座椅底部区域,此区域恰为电池包所在的车身区域,进而判断此频带噪声高可能为电池包影响。

图1 ATF 对比

1.2 拆除电池包

电动车的电池包位于车身底部,遮挡路面激励,所以电池包的增加应该会降低路噪,但实际并不是这样的。为确定问题方向,首先进行极端处理,拆除电池包,此时地板ATF 数据4 000 Hz以下频带降低5 dB 左右,作用明显(图2)。说明是电池包导致此频段噪声增大,故怀疑与结构声辐射相关。

图2 拆除电池包ATF 后噪声特性改变明显

1.3 电池包壳体增加阻尼

阻尼是消耗系统振动能量的能力,将系统的振动能或者声能转变成热能或者其他形式的能量而耗散掉,从而抑制了系统的振动并降低辐射噪声。在强迫振动中,阻尼消散了激励力所做的一部分功而使振动幅值降低。

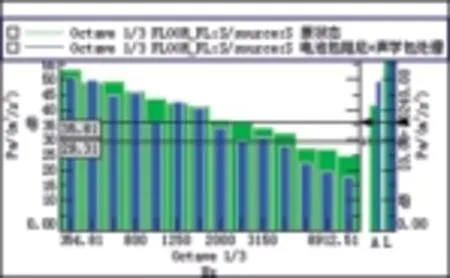

试验中,对电池包壳体表面增加阻尼,测试电池包壳体的频响函数,测试结果显示FRF 振动幅值降低明显。说明该电动车型的电池包护板本体结构薄弱,受到噪声源激励时,向车内辐射噪声大,增加阻尼后,自身消耗振动能量并消耗的能力增加,本体振动幅值降低,减小了电池包壳体的振动和声辐射。对电池包壳体声辐射进行评估,采用互易法进行,在施加阻尼材料前后,关注测点的声振传递特性均有明显改善(图3)。

图3 对电池包施加阻尼材料后的声振传递特性

1.4 电池包增加密封和声学包

电池包与车身之间增加密封,并在内部增加吸音棉吸声处理后,地板到驾驶员的ATF 在大多频带上均有明显改善,其中前地板最高降低6 dB,后地板最高降低4 dB。电池包本体与车身形成混响场,噪声在内部空间被不断反射,路噪在此处被放大,通过地板辐射至车内导致车内噪声增大。在电池包与车身之间增加密封处理后,路噪被隔绝在外,混响场消失,多了电池包的遮挡,地板整体隔声能力增加,车内噪声降低(图4)。

图4 对电池包施加密封和声学包,车内噪声降低

2 仿真分析结果

动刚度是指计算结构在周期振荡载荷作用下对每一个计算频率的动响应,也称为频率响应。动刚度值过低,路面噪声会通过电池包壳体结构辐射噪声到车内。仿真分析该车型电池包整体一阶模态为37.1 Hz,不满足目标要求。电池包上壳体动刚度59 N/mm,不满足目标要求。电池包壳体薄弱,辐射噪声大,路噪被电池包壳体放大,主观感受路噪大(图5)。

图5 电池包壳体动刚度

3 优化结果

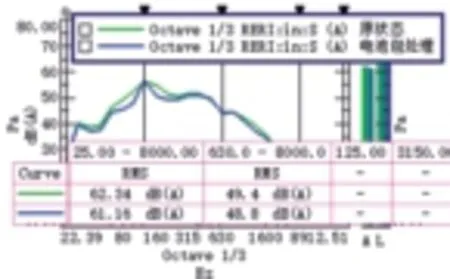

根据试验和仿真分析结果,首先,更改电池包壳体结构,增加加强筋设计,提高了电池包壳体动刚度,降低辐射噪声。然后,电池包壳体与车身之间增加密封和吸音材料,消除与车身之间的混响场,并吸收路面噪声。如图6 所示,将改善后的电池包壳体安装在车身后,对车内噪声进行测试,排右侧乘客左耳噪声在200 Hz 以下低频有一定改善,60 ~100 Hz 频带和160 ~200 Hz 频带噪声有较明显降低,630 ~8 000 Hz 频带降低1 ~2 dB(A)。说明电池包壳体增强和密封对路噪具有较大影响,以后电动车项目要重视电池包壳体设计。

图6 电池包处理后车内噪声

4 结语

本文分析了路噪的产生机理,并从结构上分析路噪控制原则,整车路噪包括低频结构噪声及高频胎噪两种;电动车路噪相比于燃油车会更加凸显,电动车路噪控制更加艰难和重要;重点介绍了电池包壳体对某电动车型的路噪影响。

车型电池包壳体设计对低频及高频路噪均有较大影响[3],电池包壳体设计不当造成路噪大的原因有以下几种。首先。电池包壳体本体结构薄弱,辐射噪声大。其次,电池包壳体与车身间无声学处理,形成混响场。第三,当前电动汽车电池包在设计时,要考虑与车身地板间做密封处理,以提升地板隔声性能。

本文通过电池包壳体分析。对路噪声优化案例,对电池包壳体本体动刚度提出定义;对电池包壳体模态分布进行前期规划;也对电池包壳体的结构和材料及与车身密封提出要求。上述分析结果,为解决路噪问题在项目开发前期目标设定提供了数据依据。