体外预应力技术在某大跨度连续箱梁桥加固中的应用

龚斌文 闵紫超

南京新筑加固工程有限公司 江苏 南京 210031

早在20世纪20年代,体外预应力技术即在混凝土桥梁的建设中得到了初步运用。但由于材料的耐腐蚀等技术问题一直未得到有效的解决,使得体外预应力的应用推广在其后的一段时间里受到了很大的限制。近年来,随着预应力材料的制造技术、施工技术和防腐蚀技术的持续发展,混凝土桥梁的维修加固项目越来越多地应用了体外预应力技术,如国内的井冈山大桥加固[1]、谭家梁子大桥加固[2],日本的Kireuriwari高架桥加固等工程中,均采用了体外预应力技术对其进行维修加固。

1 工程概况

1.1 总体布置

本文所介绍的大桥于2009年3月初开工建设,并于2010 年12月初建成并正式通车。该桥梁全长594.2 m,分为东西两幅,每幅桥面均设有行车道、超车道和紧急停靠车道,宽度为12.75 m。每幅桥梁包含3个部分:南引桥(6×30 m部分预应力连续箱梁),主桥(62 m+100 m+62 m变截面预应力混凝土箱梁),北引桥(6×30 m部分预应力连续 箱梁)。

1.2 桥梁病害基本情况

该大桥在经过近4年的运营后,主桥的部分承重梁体上出现了多条明显的裂缝。经相关单位的检测,发现主桥连续梁中跨中部底板出现横向受力裂缝、腹板出现斜向裂缝等病害,并且裂缝病害呈不断发展趋势。经多次综合分析和评价,上部主要承重构件梁体部分的技术状况等级为4 类(严重),静载试验的结果表明,目前该桥结构整体的刚度虽可以满足要求,但承载力不满足设计的荷载要求。

1.3 无损检测结果

1)混凝土强度:实测的抗压强度推定值达到了C50,满足设计强度的要求。

2)主梁底板钢筋保护层厚度:实测钢筋保护层厚度特征值与设计值的比值在0.40~0.53内,保护层厚度不符合设计值,钢筋易失去碱性耐腐蚀层的保护,发生锈蚀。

3)构件尺寸:主梁结构尺寸实测值和原设计值基本 接近。

4)底板混凝土崩裂空鼓检查:有10个块件底板(箱外)出现空鼓,空鼓共12处,总面积达6.17 m2,有1个节段底板出现混凝土下崩,面积总计2.4 m2。

2 桥梁病害分析

根据当地交通主管部门调查的情况,该桥梁周边有多个重要港口,港口的砂石车、罐车、大型货车等超载载重车所占比例较大。因道路限行,这些超载重车一般会在下午六点以后集中过桥。根据现场检测报告,运输碎石的六轴卡车超载所测质量为210~230 t。该公路桥梁的原设计荷载等级为公路-Ⅰ级,采用最大超载荷载进行计算分析后得出,所产生的弯矩效应最大达到了原设计值的2倍。其中:最大超载车队车道一布置一辆220 t的超载重车,其余均为30 t主车,车道二布置一辆55 t重车,其余均为30 t主车(表1)。

表1 不同车队工况下的弯矩效应

3 主要加固方案

3.1 体外预应力加固

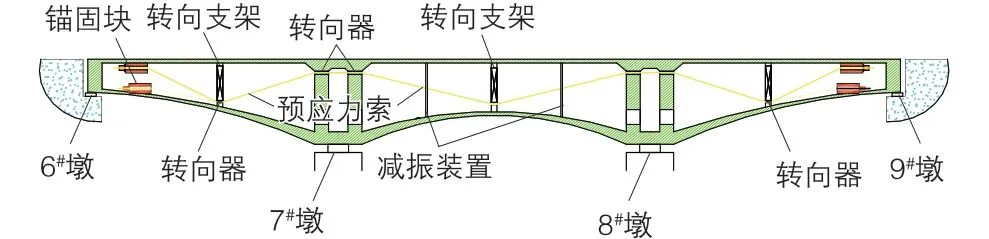

为了改善主梁主拉应力,控制底板、腹板裂缝的持续发展,防止桥梁线形和技术状况继续恶化,适当改善桥面线形,并有效抑制主桥主梁跨中下挠,对该桥主桥箱室内增设多束纵向体外预应力束。体外预应力加固的设计思路为:通过张拉增设在箱梁内部的体外预应力束,使得主跨跨中有一定的向上位移,提高承载能力安全储备,增加主跨跨中下缘压应力储备。本工程对两侧62 m边跨每箱各布置6束12-7φ5 mm环氧涂层钢铰线体外索,100 m中跨布置8束12-7φ5 mm环氧涂层钢铰线体外索。体外预应力利用7#墩、8#墩横隔板,以及新增钢结构支架作为体外预应力束转向支点,在6#墩、9#墩底板厚度变化段部位及7#墩、8#墩横隔板位置设置锚固块,并通过植筋与端横梁连接(图1)。

图1 体外预应力束布置立面

3.2 箱梁端部锚固块埋件板锚栓钻孔及钢箱锚安装

箱梁端部锚固块分为A型、B型、C型,均为采用Q345C钢板焊接成形的钢箱锚,分别布置于箱梁底板、腹板和顶板,与混凝土箱梁之间采用8.8级化学锚栓(M16、M27)进行连接。采用钢箱锚的优点是其自重相比现浇混凝土锚固块可以减少50%,且施工快捷,可以有效缩短工期。化学锚栓钻孔时应对梁体普通钢筋及预应力筋进行无损探测,避免钻孔时打断普通钢筋及原预应力筋。该施工工艺过程是束形建立的关键性工艺环节[3]。

3.3 横隔板顶转向器定位钻孔及转向器安装

墩顶横隔板处转向器安装时需要先进行钻孔,在线形布置设计时已考虑了尽量避开既有箱梁的预应力钢筋进行钻孔。但若原预应力筋所在位置施工误差过大,钻孔时也有可能会碰到,因此钻孔施工时需要特别小心。钻孔施工前需仔细查阅原设计图,用钢筋探测仪对其进行探测并准确放线后才能进行施工。钻孔施工完成后,设置φ219 mm×7 mm×1 100 mm的钢管,钻孔的直径大于钢管直径1 mm,两者之间的空隙部分采用了结构胶灌注密实。穿钢管施工时,对于墩两侧隔板上的钻孔中心点,采取措施保证孔径中心点的偏差不超过4 mm。穿过墩顶横隔板混凝土的钢管应在张拉过程中防止其发生滑动。同时,应保证其与混凝土之间的紧密性,以保证荷载传递的均匀性。

3.4 转向固定支架安装

转向固定支架采用钢结构桁架形式,减少湿作业,同时因其刚度较大,可以将预应力束提供的反力直接传递给箱梁腹板,大大减少箱梁底板的受力。钢结构桁架形式也相当于提供了一个小型的箱体横隔板,可以在一定程度上提高箱体的抗扭刚度。钢结构桁架利用箱梁顶底梗胁设置基座。

3.5 减振支架定位及安装

根据减振器的设计要求进行减振器的安装,并将其与梁体预埋件连接,起到减振限位作用。施工时先钻孔安装化学锚栓,固定减振垫;安装上下卡箍,再安装调节螺杆与减振垫相连,完成减振器安装。减振装置安装间距应≤8 m。

3.6 穿预应力束

1)在穿索之前对转向器的各个孔道进行编号,可以防止穿索时混乱的情况,避免钢绞线扭绞在一起。穿索采用人工穿索方式,按照从下至上、从左至右的顺序进行。

2)搭设钢绞线支架之后,铺设木工板及软垫层,保护钢绞线的外部PE层。

3)在张拉之前对预应力索进行预张紧,穿筋过程中做好对表面防护层的保护,不得拖拽预应力束[4-5]。

3.7 安装锚具

1)将锚具悬吊至后置锚板前一定距离。

2)按照顺序将钢绞线索穿孔完毕后,再将锚具推进预埋导管内,使锚环与锚垫板紧密贴在一起并居中,安装夹片,即完成一个锚具的安装。

3.8 预应力束张拉、锚固及防护

张拉工艺流程:每个体外预应力束分3级张拉、即首先按顺序全部张拉至15%σcon(σcon为控制张拉应力),第2 次再全部张拉至7 0%σcon,最后依次全部张拉至100%σcon。

连续梁体外预应力张拉时,按箱室顺序,先张拉6#—8#墩箱内索,再张拉7#—9#墩箱内索。各箱室内的预应力索张拉顺序为:先对称张拉位于腹板边的2根外侧索,再对称张拉位于箱室中间剩余的2根索(图2、图3)。

图2 预应力束张拉

图3 预应力束锚固

在转向块、锚固块等装置安装完成,且连接材料达到设计强度后进行预应力的张拉。张拉完成后,对预应力束进行锚固,安装布罩,涂刷防腐蜡油并安装防护罩。

4 结语

对加固后的上部结构技术状况进行评定,桥梁的技术等级达到了二类,满足使用要求。通过本文的介绍,得出以下结论:

1)该桥各墩体在体外力张拉过程中,挠度累积实测无异常,配合桥面铺装层的减薄,最大累积上挠值实测为16.2 mm,与理论计算值差距不大,全桥整体线形在经过体外力的张拉后得到了较好的改善,跨中下挠现象明显好转。

2)根据理论计算结果,在采用体外预应力束进行加固后,底板拉应力减小了1.9 MPa,挠度减少了7.9 mm,配合桥面铺装减薄措施后,大大减小了梁体的弯矩效应,达到了理想的加固效果。

3)本文研究采用Midas软件分析计算体外力施工阶段及施工完成后的应力应变,其结果与实际监控数据吻合,验证了该加固方法的有效性。

[1] 李晨光,刘航,段建华,等.体外预应力结构技术与工程应用[M].北 京:中国建筑工业出版社,2008.

[2] 谢吉贤.浅析如何进行钢结构工程的安装[J].中国新技术新产品, 2011(24):191.

[3] 薛伟辰.现代预应力结构设计[M].北京:中国建筑工业出版社,2003.

[4] 金庆利.大跨径PC连续箱梁桥体外束加固设计[J].城市道桥与防 洪,2017(12):73-77.

[5] 卢晨怡,祝向群,凌中水,等.某六孔预应力大悬臂箱梁桥体外索加 固分析[J].黑龙江工业学院学报(综合版),2019,19(9):55-60.