基于神经网络的除尘器故障诊断

张 力,李江生,李建龙,陈怡潇

(南昌大学 资源环境与化工学院,江西 南昌 330031)

我国的环保法律法规日臻严格,对工矿企业污染物排放的标准也日趋严格[1]。颗粒物是我国大部分城市的首要大气污染物,其中微细颗粒物对人类健康和环境危害最为严重。袋式除尘器除尘效率高[2],特别是对细小颗粒物捕获优势突出,其应用数量约占所有除尘器类型的60%~70%[2]。同时,作为一种大型机械设备,除尘器在实际使用过程中故障时有发生,严重制约着工业生产的高效、安全与稳定运行。

已有许多研究者采用结构分析、故障树分析等方法诊断除尘器的故障。孟晶悦[3]从除尘器的设计结构入手,对除尘器的各组成部分进行独立分析,研究各部位在实际应用中可能发生的故障,并提出了优化方法;王丹丹等[4]运用事故树分析法,绘制出袋式除尘器滤袋的失效事故树(故障树),从顶上事件(滤袋过滤失效)着手,自上而下,直到找出基本故障。这些方法提升了诊断的科学性,但依然未能摆脱停机检查的不足。并且,单一工况参数的异常可由不同故障类型造成,诊断流程复杂。如过滤阻力异常升高,可能是糊袋、气包压力不足、外部漏风加剧等原因。

近年来,人工智能的发展给工业设备故障诊断提供了良好思路,其中最具代表性的有人工神经网络技术,其利用仿生学原理模拟人脑神经系统的结构与功能,已广泛应用于各种机械设备的故障检测,以及数据预测方面[5-8]。然而,使用神经网络技术对除尘器进行故障诊断的研究尚未见报道。

为此,笔者首先分析除尘器的主要故障类型,选取主要诊断技术参数,基于实验模拟测试数据,构建了BP和RBF神经网络模型应用于除尘器故障诊断分析。研究成果可丰富和发展工业除尘器故障诊断技术,促进粉尘净化设备领域自动化和智能化水平的提高。

1 除尘器主要故障类型

基于文献资料分析[1-2,9],选取下列常见除尘器故障类型:

1)滤芯破损。过滤风流和粉尘、反向喷吹气流对滤芯的冲击作用,以及滤芯之间的相互摩擦,粉尘中酸、碱性成分对滤芯的腐蚀,高温烟气对滤芯的灼烧等,均会使滤芯遭到不同程度的破损。滤芯破损是袋式除尘器最常见的故障,由此造成的维修费用高达总维修费用的70%以上[9]。

2)清灰失效。脉冲喷吹阀故障或气包压力不足,会导致附着于滤芯上的“顽强粉尘”难以脱落,引起清灰失效故障,也是除尘器容易发生的故障之一[1]。

3)滤芯堵塞。一方面,含有过细、黏性强的粉尘易导致滤芯堵塞;另一方面,滤袋本身清洗不良、受潮会导致糊袋。特别是高温烟气在进入除尘器后降至100 ℃以下,烟气中水蒸气将会液化成水,使得尘饼附着在除尘袋表面,难以脱落。

4)卸灰故障。卸灰机构易磨损变形,密封性变差,加上机械动作不到位,容易产生渗灰、漏灰现象。粉尘潮湿结块、灰斗贮灰量过多也会造成卸灰故障,在除尘器故障中占有较大比例[2]。

2 诊断参数的选取

利用神经网络进行故障诊断时,必须选择蕴含故障发生的重要信息的变量作为输入向量,预测的结果才能更接近真实情况。结合除尘器运行的一般性能参数,确定如下5个工况参数作为故障诊断模型输入变量:

1)排放浓度。粉尘排放浓度是检验除尘器性能的重要指标,排放浓度异常蕴含着多种故障信息,滤芯破损、滤芯堵塞、清灰失效、卸灰故障都会对排放浓度有直接的影响。

2)过滤阻力。滤芯破损会导致含尘气流短路,过滤阻力降低;而滤芯堵塞,则过滤阻力升高。若清灰失效,则滤芯表面的残留粉尘逐渐增多,将直接导致过滤阻力升高。卸灰装置的泄漏,一方面会加剧外部漏风,过滤风速增加,过滤阻力升高;另一方面,卸灰装置泄漏会引起灰斗内落尘卷起形成二次扬尘,增加粉尘负荷,也会导致过滤阻力升高。因此,过滤阻力蕴含多种故障类型的信息。

3)入口风量(处理风量)。滤芯破损会导致除尘器内部漏风增加,运行阻力降低,使入口风量显著增大。滤芯堵塞则导致运行阻力升高,降低入口风量。而卸灰故障一般导致外部漏风增加,会降低除尘器的入口风量。可见入口风量的变化也可由多种故障类型造成。

4)漏风率。滤芯破损引起除尘器内部漏风加剧,而卸灰密封不严则直接导致除尘器外部漏风加剧。滤芯堵塞和清灰失效,导致过滤阻力增大。根据并联风路原理可知,过滤阻力的增大会在既有内部漏风通道的基础上增大内部漏风量。可见,漏风率与入口风量具有不同的诊断信息。

5)压缩空气用量。压缩空气用于除尘器的脉冲反向喷吹清灰,由于清灰装置故障可能导致压缩空气消耗异常,滤芯破损或堵塞引起过滤阻力变化也会导致压缩空气消耗异常。实际应用中,压缩空气用量也可以用压缩空气耗电量替代。

3 模拟实验及结果

为获取预测样本,采用除尘器模拟实验系统进行相关条件的模拟与测试,实验系统如图1所示。

图1 除尘器模拟实验系统

实验系统主要包括脉冲喷吹除尘器主体、LSC-100型定量给粉机、空气压缩包(19.4 L)、DMF-Z-25型电磁脉冲阀、LC-PDC-ZC10D脉冲控制仪、变频风机(4-72No.2.8A型风机)。数据采集系统包括激光粉尘浓度在线检测仪、风速测量仪、压差传感器及压力计。除尘器过滤室尺寸长×宽×高为 1 225 mm×750 mm×1 100 mm,内部竖直安装滤芯,尺寸为 320 mm(外径)×240 mm(内径)×660 mm(高),过滤面积6.8 m2,聚酯纤维滤料。

正常模拟实验过程:设定风机频率45 Hz(对应入口风量约为3.87 m3/min),调节产尘仪转速使得入口粉尘质量浓度为10 g/m3,气包压力0.5 MPa,脉冲喷吹时间宽度0.15 s。

故障模拟实验过程:在模拟正常实验过程的基础上,通过滤料人为开孔(∅10 mm)模拟滤料破损;通过入口加入3 200 mL/min水雾模拟粉尘滤料堵塞[10];通过降低气包压力至0.2 MPa模拟清灰失效;通过设定收尘抽屉底部漏风面积9 cm2模拟卸灰故障。

所测实验样本数据见表1。其中,压缩空气用量ΔQ,由式(1)计算得出:

(1)

式中:V为空气压缩包容积,m3;p0、p1分别为绝压条件下喷吹初始气包压力、喷吹末态气包压力,MPa;pa为标准大气压,MPa;k为绝热指数,k=cp/cV,对空气取k=1.4;cp、cV分别为空气比定压热容、空气比定容热容。

表1 实验样本数据

4 BP神经网络模型的建立

BP神经网络是一种多层前馈神经网络[11]。其实现过程的特征可简要归纳为:信号前向传递,误差反向传播。同时,在整个网络的构建过程中,都存在着信息正向传播和误差反向传播的动作,通过不断调整各层权值,以达到最佳训练效果。构建的BP神经网络拓扑结构如图2所示。

4.1 网络的建立

为了量化故障发生的类型,将故障类型采用0、1向量化处理(其中0代表不发生,1代表发生):

滤芯破损:(1,0,0,0);

清灰失效:(0,1,0,0);

图2 基于BP神经网络的故障类型诊断模型

滤芯堵塞:(0,0,1,0);

卸灰故障:(0,0,0,1)。

BP网络的输入、输出层的神经元数目,是由输入、输出向量的维数确定的,在该网络模型中,排放浓度、入口风量、漏风率、过滤阻力和压缩空气用量为输入向量,滤芯破损、滤料堵塞、清灰失效和卸灰故障4种故障类型为输出向量,因此建立的BP网络模型的输入及输出层神经元数目m、n分别为5、4。

4.2 数据预处理

大部分样本集中不可避免存在着奇异样本,这是一种相较于其他输入样本明显偏大或偏小的样本矢量数据,奇异样本点的存在会带来训练时间增加或无法收敛等后果,因此实际训练前须将样本进行归一化处理,采用式(2)进行计算:

(2)

式中:T为归一化后数值;xmax、xmin分别为归化组数据的最大值、最小值;ymax、ymin分别为归一化后值域区间上、下限,分别设定为1、0。

数据归一化处理结果见表2。

表2 归一化后网络输入输出变量数据

4.3 网络训练

在已确定的网络输入、输出中,输入层神经元 5个,输出层神经元4个,单层隐含层,隐含层神经元数目范围根据以下经验公式[12]计算:

(3)

式中:a∈[1,10];n为输入层神经元个数;m为输出层神经元个数。

计算后,确定n0的取值范围为4~13。为确定隐含层神经元数目,逐渐提高n0的取值对所有测试组样本进行反复训练,得到的训练步数稳定、且计算精度无明显提高,所对应的隐含层神经元数目为10。

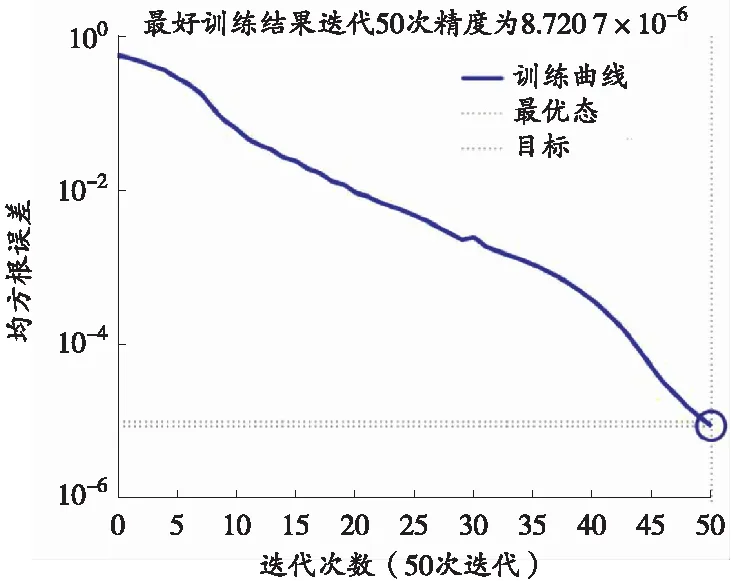

设定200次为网络的训练次数,训练目标10-5,学习率0.5。由于0、1为本次训练的输出模式,采用应用效果较好[13-15]的S型正切函数Tansig作为隐含层神经元的激励函数,输出层采用S型对数函数Logsig。

对比Scaled Conjugate Gradient(trainscg)、Levenberg Marquardt(trainlm)、Resilient Propagation Training(trainrp)、BFGS-拟牛顿法(trainbfg)等常用的训练方法[12]进行训练,得到不同训练过程曲线,如图3所示。

(a)trainscg算法的训练过程曲线

(b)trainlm算法的训练过程曲线

(c)trainrp算法的训练过程曲线

(d)trainbfg算法的训练过程曲线

对比可知,采用Levenberg-Marquardt算法收敛速度最快,训练的精度最高,仅需8步训练就能达到预期的训练效果。

因此,训练函数采用Levenberg-Marquardt,隐含层神经元个数选为10个,输入、输出层神经元数目分别为5、4,隐含层采用S型正切函数,输出层采用S型对数函数。至此,已确定用于故障预测的多参数BP网络模型。

网络训练的均方根误差按式(4)计算:

(4)

根据式(4),计算得出该网络均方根误差仅为(0.000 17,0.000 28,0.000 12,0.000 25),训练的结果十分接近期望的输出,可认为网络找到了输入、输出之间的映射关系。

4.4 网络的测试

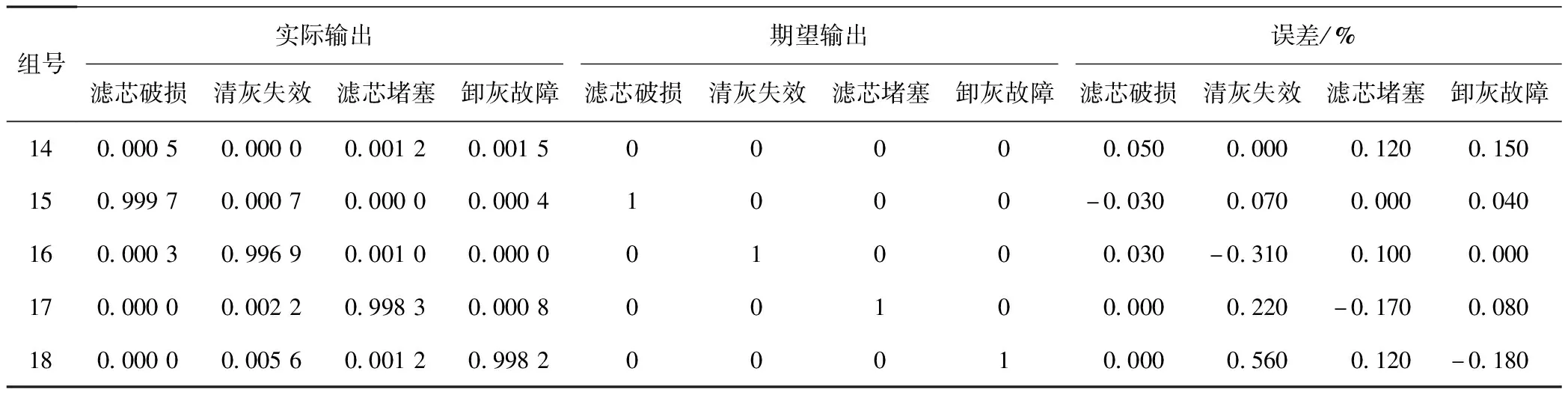

将表3中的5个测试样本原始数据按同样方法进行归一化处理;然后输入到已训练好的网络,即可得到故障类型的预测结果,见表4。

表3 测试样本及其归一化数据

表4 BP神经网络预测结果与实际比较

4.5 诊断结果与分析

在测试样本中滤芯破损、滤芯堵塞、清灰失效、卸灰故障、正常各有一组,相对误差e均小于5%,预测正确率为100%,预测效果良好。在误差允许的范围内,神经网络预测的故障类型与期望的故障类型相一致,说明将 BP 神经网络应用于故障诊断是可行的。

5 基于RBF神经网络的诊断结果

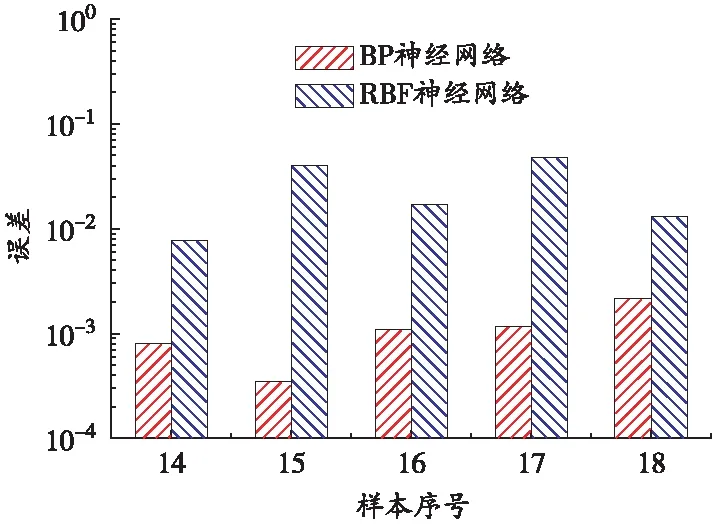

RBF神经网络和BP神经网络都属于非线性多层前向神经网络、通用逼近模型。鉴于此,采用RBF神经网络进行对比分析预测。训练过程中RBF神经网络的参数设置为:均方误差目标(Mean Squard Error Goal)为0.0;径向基函数的扩展速度为1;神经元的最大数目为5;两次显示之间所添加的神经元数目为25,测试结果见表5。另外,BP与RBF神经网络与预测误差见图4。

表5 RBF神经网络测试样本测试结果

图4 预测结果误差对比柱状图

对比BP和RBF神经网络预测误差可以看出,BP神经网络的平均误差为0.111 6%,RBF平均误差为2.502 2%。RBF神经网络对滤芯破损、滤芯堵塞的识别效果明显较差,整体而言,BP神经网络的预测能力显著高于RBF神经网络,具有更好的故障诊断性能。

6 结论与展望

鉴于目前除尘器故障检测多基于人工经验与停机检查相结合,存在科学性与自动化水平不足、诊断效率低等问题,分析了除尘器滤芯破损、清灰失效、滤芯堵塞、卸灰障碍4个主要故障类型和粉尘排放浓度、过滤阻力、入口风量、漏风率、耗气量5个诊断参数,建立了除尘器故障诊断的神经网络预测模型。

基于BP神经网络的诊断模型,优选隐含层 10层、S型Tansing为隐层神经元激励函数、S型Logsig输出层函数、Levenberg Marquardt算法训练,收敛速度快、诊断结果准确,对滤芯破损、清灰失效、滤芯堵塞、卸灰故障的平均诊断误差分别为:0.035%、0.110%、0.118%、0.215%。BP神经网络的故障诊断模型预测结果准确性优于RBF神经网络,将BP神经网络应用于除尘器故障诊断是可行的,具有良好的应用前景。

本文的分析基于实验室数据,将神经网络模型推广至现场应用时需注意:由于除尘器款式型号等差异,预测模型的参数会发生变化,需收集现场数据并输入神经网络进行再次训练,以实现特定除尘系统的故障诊断。在下一步研究工作中将开展基于神经网络故障诊断的现场应用,以优化神经网络模型,提高故障诊断的准确性和普适性。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)