复采工作面通过条带式残采区覆岩稳定性特征研究

王 昆, 唐海波, 刘大鹏, 徐忠和

(1.太原理工大学 矿业工程学院,山西 太原 030024;2.承德石油高等专科学校,河北 承德 067000;3.煤炭工业太原设计研究院,山西 太原 030001)

在我国煤炭行业的发展过程中,一些中小型煤矿受限于较为落后的煤炭采掘设备和技术发展水平,主要通过旧式采煤方式(房式和巷式)进行煤炭开采,导致煤炭开采效率较低,致使大量煤炭资源被浪费[1-4]。旧式采煤方式(简称“旧采”)形成的残煤工作面埋藏深度一般低于300 m,埋深较浅,开采形成的采空区也得不到适当处理,导致地表水体和植被等发生一系列的破坏,残煤煤体容易自燃,地质灾害严重等[5-8]。随着煤炭资源开采深度不断加大,旧采形成的残煤区内煤体就形成了呆滞资源,大量优质煤炭被浪费[9-11]。因此,对残采区进行复采对提高我国煤炭资源利用率具有重要意义。

山西煤销集团西河煤矿3#煤层旧采残煤区为条带式残采区,笔者以此为工程背景,先采用数值模拟方法研究工作面推进方向与条带式残采区走向方向斜交角度不同时采场覆岩的稳定性演变规律,得到保证覆岩稳定状态的工作面推进方向与条带式残采区走向方向合理的斜交角度,然后通过三维相似模拟试验对复采工作面过条带式残采区引起的覆岩运移变形特征进行分析,以期为残煤复采合理开采方式的制定,以及开采过程中覆岩稳定性的维护提供一定的参考。

1 工程背景

西河煤矿位于晋城矿区内,属山西省重组整合矿井;3#煤层属于优质无烟煤,具有特低硫、特高热值的特点。矿井重组整合前开采方法为条带式等旧式采煤法,开采范围极不规则,因此形成了大量的旧采残煤资源。本次研究的旧采残煤复采工作面位于3#煤层二采区西部。3#煤层埋藏深度为100~150 m,直接顶岩层以泥岩和粉砂岩为主,强度较低;基本顶为泥岩、细粒砂岩互层,完整性较低;底板岩层主要为泥岩和粉砂岩。旧采残煤区内条带式采空区除直接顶由于开采形成部分垮落区外,其基本顶基本完整,未被破坏。

2 斜交角度对覆岩破坏影响的数值模拟研究

2.1 残煤复采模型建立

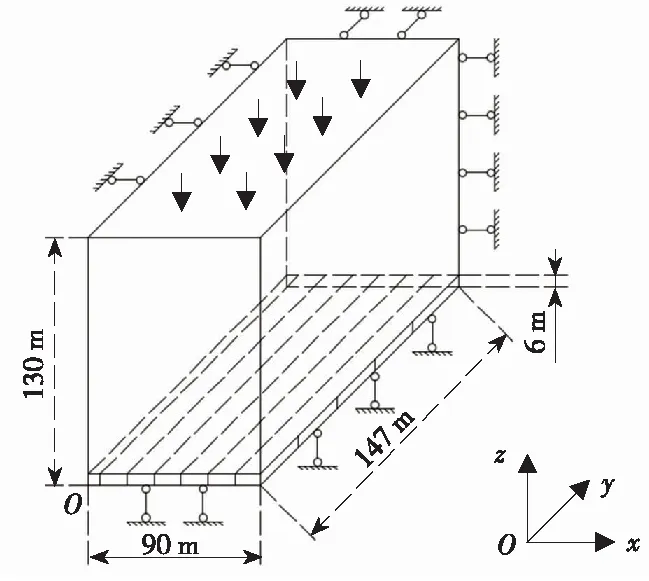

基于现场实测资料,本次数值模拟所建的模型在工作面推进方向为147 m,宽度方向为90 m,煤层顶板取116 m,底板取14 m,如图1所示。

图1 残煤复采模型示意图

将模型网格单元划分为六面体,水平方向尺寸为3 m×3 m,在高度方向基于开采煤层厚度、与工作面的距离和计算量进行划分,一共划分了20 580个单元和23 250个节点。模型四侧和底部均进行位移约束,顶部为均布载荷,按50 m埋深取岩石自重应力1.25 MPa。

基于现场实际情况,本次制定的模拟开挖步距为3.0 m,数值模拟所用软件为太原理工大学自主编程开发的采场矿压分析软件。国内外诸多专家学者认为岩石的破坏遵循莫尔-库仑准则和德鲁克-普拉格准则,但进行岩石的弹塑性研究时使用德鲁克-普拉格准则更加方便,故此次数值模拟采用该准则进行岩石弹塑性的研究。

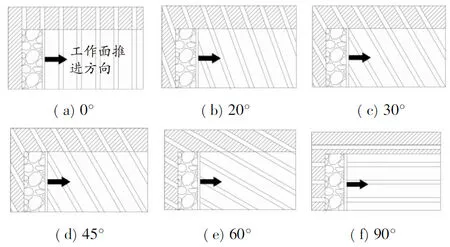

复采工作面推进过程中容易形成的安全事故主要为顶板大范围的垮落及压架等。当复采工作面过条带式残采区时,推进方向对覆岩稳定性的影响较为显著,故此次研究的重点为不同推进方向下覆岩塑性屈服的范围和形式。工作面推进方向不同,则与条带式残采区巷道的交叉角度不同。此次模拟主要进行工作面推进方向与条带式残采区巷道走向方向形成的斜交角度不同(0°、20°、30°、45°、60°和90°)时覆岩稳定性的研究。不同斜交角度下旧采残煤长壁复采工作面数值模拟方案如图2所示。

图2 旧采残煤长壁复采工作面数值模拟方案示意图

2.2 结果分析

工作面推进40 m时不同斜交角度下覆岩的塑性屈服特征如图3所示。

图3 不同斜交角度下覆岩的塑性屈服特征图

图3中不同颜色区域代表不同屈服状态区域,其中:黑色、深绿色和蓝色区域分别表示剪切破坏区、弹性区及拉伸破坏区域;深红色区域为拉剪复合破坏区域;灰色区域则表示不受应力干扰区域。

由图3可知,当斜交角度为0°时,覆岩中既存在拉剪复合破坏区域,也存在拉伸屈服区域,但复合破坏区域占主导;而在工作面边缘处为复采和旧采形成的塑性区域;同时在复采工作面边缘位置外侧还存在3 m范围的拉伸屈服区域。

当斜交角度为20°时,加大范围内的覆岩屈服形式表现为复合破坏形式,且范围达到了30 m长和 9 m 宽,这样的屈服形式会影响工作面的安全复采和顶板稳定性的维护,需要提前进行局部范围的补强支护,以避免安全事故的发生。

当斜交角度为30°时,旧采形成的残采区覆岩内部形成了复合破坏区域。在复采工作面与旧采残采区巷道交叉位置形成了18 m×12 m的破坏区域,形状表现为直角三角形。由于复合破坏区域处于采场前方5 m的范围内,故不会对工作面的安全开采造成影响。

当斜交角度大于30°时,复采工作面与旧采残采区巷道交叉位置形成较小的叠加破坏区域。90°斜交开采下覆岩内部形成的拉伸破坏区域会更大一些,拉剪复合破坏区域的宽度达到了9 m,会对复采工作面的正常开采造成一定影响。因此在进行工作面布置时需要注重支架管理工作,避免架前冒顶现象的发生。

总体上,当工作面与旧采巷式采空区呈大于等于30°斜交时,工作面前方煤柱和顶板会对上覆岩层形成有效的支撑作用。

3 条带式残煤复采的相似模拟研究

3.1 残煤复采相似模拟试验系统

基于上述数值模拟结果,本次相似模拟的残煤复采工作面与条带式残采区巷道呈30°夹角布置。为了使相似模拟结果更加贴近于现场情况,选择三维架台进行相似模拟研究。该架台尺寸为2 m×3 m×2 m,主要组成部分包括加载系统、主体结构和应力变形监测系统[12-14]。残煤复采相似模拟试验系统如图4所示。

图4 残煤复采相似模拟试验系统

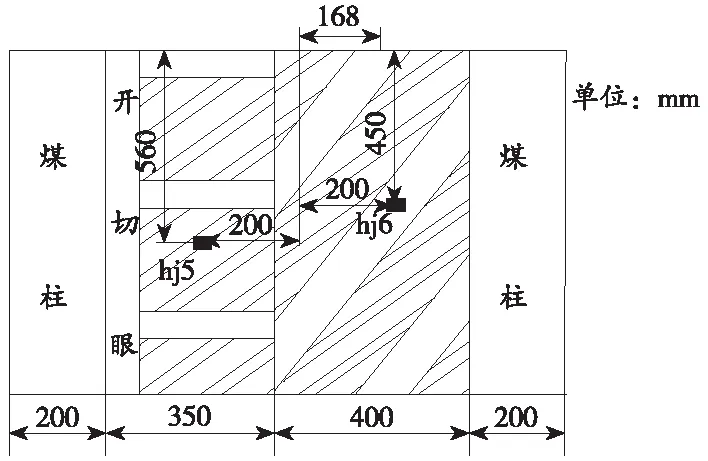

3.2 测点布置

在进行应力监测时,将应力盒置于覆岩内部,通过动静态应力监测系统对复采工作面推进过程中不同层位覆岩的应力变化规律进行实时监测[15-17];在进行位移监测时,通过与覆岩测点相接的百分表对复采工作面推进过程中覆岩的变形情况进行监测和记录。

此次应力监测对象为煤体上部10 m和30 m位置的岩层,分别对应于三维相似模拟煤体上部100 mm和300 mm的位置,应力测点布置方案如图5所示。

(a)煤层上方100 mm处应力测点分布图

(b)煤层上方300 mm处应力测点分布图

位移测点布置在煤体上部5 m处顶板位置,这样可充分得到残煤复采过程中覆岩的变形特征。位移测点布置方案如图6所示。

图6 位移测点布置示意图

3.3 覆岩应力和覆岩变形特征

工作面推进过程中不同测点监测到的覆岩应力和覆岩变形特征分别如图7和图8所示。

图7 覆岩应力变化特征

图8 覆岩变形变化特征

由图5和图7可知,随着工作面推进,不同测点表现出的应力变化特征不同。以hj2测点为例,在复采工作面推进40 m的范围内,覆岩应力随着工作面的推进而缓慢增加,在开切眼位置顶板应力为 17 MPa;当工作面推进40 m时距该测点15 m位置处,应力增至19 MPa;当工作面推进距离在40~55 m 时,顶板应力缓慢减小至16 MPa,这主要是因为采场前方煤体稳定性降低,对覆岩的支撑能力减弱,顶板内部发生离层所致;复采工作面继续向前推进5 m(距开切眼60 m),覆岩应力快速降低至 10 MPa,而此时hj2测点处于煤壁后方5 m的位置,说明煤体上方10 m层位的覆岩的变形较大,发生了较为显著的破坏,其原因为采空区范围较大,因此采动引起的矿山压力较为显著,覆岩稳定性明显降低,承载能力降低。

由图6和图8可知,当复采工作面推进距离从60 m推进到65 m时,测点C2所处岩层的变形量突增,底板出现明显的变形,同时hj2测点的应力减小,但减小幅度较缓,其原因为该测点在煤柱中部,所处煤体稳定性高,对覆岩的支撑较好,覆岩稳定性相对较高,故覆岩应力不会明显减小。

综上所述,在复采工作面推进过程中,当覆岩与旧采残采区留设煤柱的相对位置不同时,则顶板覆岩应力变化特征和覆岩稳定性情况也不同。通过对hj2测点和hj4测点进行应力监测,并对覆岩应力的变化特征进行研究,当复采工作面推进通过应力测点时,2个测点的应力变化一致,说明旧采残采区留设煤柱主要影响到的区域为复采区的前方,而非后方的采空区覆岩。

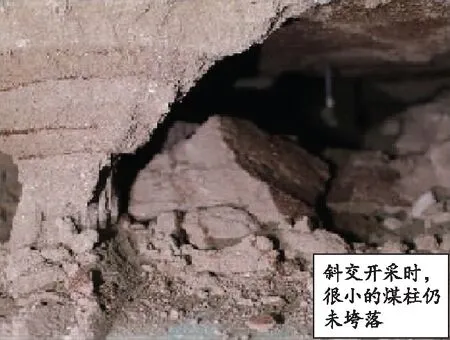

工作面顶板垮落位置如图9所示,工作面围岩垮落形态如图10所示。

图9 工作面顶板垮落位置示意图

(a)残煤复采工作面煤柱垮落形态

(b)残煤复采工作面顶板垮落形态

(c)巷道壁破裂形态

(d)工作面前方煤体破裂形态

由图9和图10可知,当复采工作面与条带式残采区斜交布置时,覆岩垮落形式表现为分段局部垮落,复采工作面推进引起的矿山压力变化并不大,因此旧采残采区煤柱开采到很小范围时煤柱仍能保持一定的稳定性,但在局部位置复采工作面前方煤柱还是发生了明显的破裂。整体上,复采工作面通过条带式残采区时覆岩的垮落特征主要表现为随采随落,几乎不会滞后工作面而垮落;垮落形式主要表现为分段分步的方式,同时覆岩垮落形成的块体块度相对较小,因此避免了顶板大范围来压导致的支架被压垮等事故。

4 结论

1)当复采工作面推进方向与条带式残采区斜交角度为30°时,在复采工作面与旧采残采区巷道交叉位置形成了18 m×12 m的破坏区域,处于采场前方5 m的范围内,不会对工作面的安全开采造成影响。

2)复采工作面30°斜交过条带式残采区时,在工作面推进通过应力测点的过程中煤层上方 100 mm 处测点的应力变化一致,旧采残采区留设煤柱主要影响到的区域为复采区的前方,而非后方的采空区覆岩。

3)复采工作面通过条带式残采区时,覆岩的垮落特征主要表现为随采随落,垮落形式主要表现为分段分步的方式。

4)复采工作面通过条带式残采区时,工作面与条带式残采区巷道呈30°夹角布置的方式是合理可行的。