大直径水平钻孔桥接采空区抽采瓦斯技术研究

程 波,陈殿赋,彭明辉,杨 亮

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;2.中煤科工集团重庆研究院有限公司,重庆 400037;3.神华神东煤炭集团有限责任公司保德煤矿,山西 保德 036600)

我国是一个多煤少油的国家,已探明的煤炭储量占世界煤炭储量的33.8%。我国煤炭产量连续多年位居世界第一,20世纪50年代煤炭消耗占全部能源的比例曾高达90%[1-2]。近年来,在经济转型、环保加强等因素的影响下,煤炭消费增速虽明显放缓,但煤炭在我国一次性能源结构中仍处于主导地位。随着采煤技术和装备的发展,以及国家强力推进淘汰煤炭落后产能,致使先进的大型高产矿井成为我国煤炭生产的主体,其产量占比达75%,其中千万吨级特大煤矿产能近8亿t/a。瓦斯灾害一直是煤矿安全生产的主要威胁,通过井下开采保护层卸压或区域递进式规模化抽采和超前地面预抽两大划时代技术的应用,解决了瓦斯消突问题,遏制了重特大瓦斯事故的发生[3]。但随着产能的提高,即使煤层抽采达标或者是原始煤层瓦斯含量较低的矿井,在高强度的开采条件下,其工作面回采期间的采空区瓦斯涌出量仍然较大,特别是针对放顶煤开采的煤层,该问题极为突出[4]。目前,多数高产高效的高瓦斯矿井摒弃了传统的“一进一回”巷道布置方式,采用“一面三巷”(运输巷、一号回风巷和二号回风巷)或“一面四巷”(工作面辅助运输巷、运输巷、一号回风巷和二号回风巷)的布置方式[5]。但上述2种工作面巷道布置方式,其掘进工程量大,且巷道维护成本较高,与井下瓦斯抽采易形成相互制约的矛盾。同时,在采空区瓦斯治理方面,虽已形成了以高位钻孔[6-7]、埋管[8]、插管[9-10]等抽采卸压瓦斯的工艺为主的技术体系,但对于高强度开采条件下的采空区瓦斯治理技术仍有待进一步研究完善。

鉴于此,针对高瓦斯厚煤层高强度开采条件下回风隅角瓦斯治理的难题,以神东煤炭集团保德煤矿综采放顶煤工作面开采为工程背景,通过对通风方式进行优化,使工作面形成偏“Y”型的通风方式,并与大直径水平钻孔施工工艺相结合,提出了大直径水平钻孔桥接采空区抽采瓦斯技术。

1 试验工作面概况

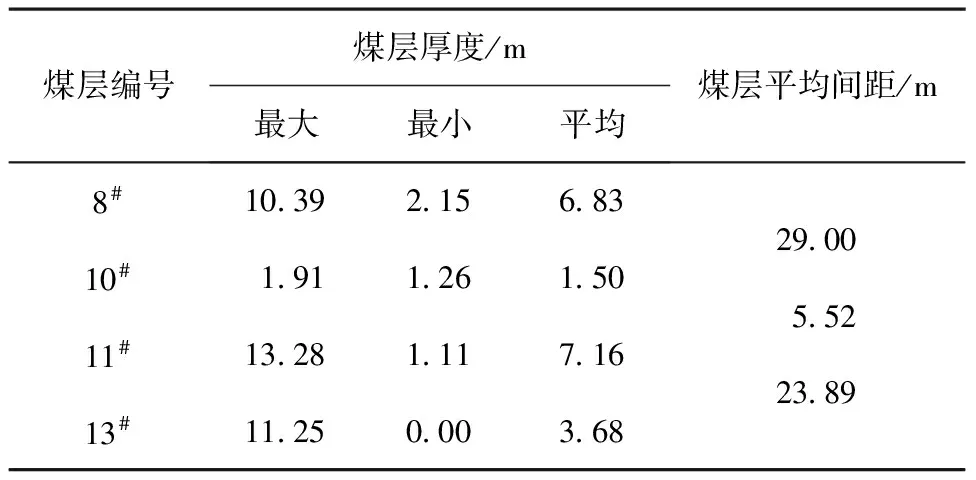

保德煤矿隶属于国家能源集团神东煤炭集团,位于山西省保德县境内,地质储量12.00亿t,可采储量 7.11 亿t,是神东矿区下属唯一一座高瓦斯矿井。目前保德煤矿采用综采放顶煤工艺开采,主采8#煤层,煤层平均倾角3.5°。8#煤层标高为+550.0~+776.0 m,测得的瓦斯含量为0.480~7.856 m3/t。各煤层厚度及煤层平均间距如表1所示。

表1 保德煤矿煤层厚度及平均间距

将81505综采放顶煤工作面作为本次的试验工作面,该工作面位于保德煤矿五盘区,该区域内无断层、陷落柱等其他地质构造影响,煤体瓦斯赋存情况基本一致,瓦斯含量为4.88 m3/t左右。与之相邻的81504综采放顶煤回采期间采用 “三进两回”U型通风系统,即工作面运输巷、下邻近工作面一号、二号回风巷进风,工作面一号及二号回风巷回风,且采空区滞后联络巷埋管抽采(在二号回风巷安设∅820 mm干管、配合∅520 mm支管滞后工作面30~150 m抽采),如图1所示。

图1 81504工作面巷道布置示意图

该种通风方式在回采工作面布置了2条回风巷(一号回风巷和二号回风巷),增加了工作面煤巷掘进工程量,延长了工作面的准备周期。同时,工作面回采期间,采空区瓦斯抽采管路安设于二号回风巷中,随着煤炭的开采,抽采管路势必将埋入已采巷道中,增加矿井瓦斯治理成本。在考虑煤炭资源回收方面,回采工作面多布置了准备巷道,则增加了巷道煤柱量,降低采区煤炭采出率。

2 试验工作面通风方式优化

由于在本次试验前,保德煤矿81505、81506回采工作面的巷道掘进工作已完毕,故针对保德煤矿原有综采放顶煤回采工作面通风方式存在的问题,对81505综采放顶煤工作面的通风方式进行了优化,即:81505回采工作面一号进风巷、运输巷外段进风,通过联络巷,由下邻近的81506工作面一号进风巷内段、开切眼回风,风流自上向下流动,形成偏“Y”型的通风方式,如图2所示。

图2 优化后的回采工作面通风方式示意图

图2中,81506工作面一号进风巷与81505工作面胶运巷之间存在1条巷道,该巷道实际为原设计中的81506工作面二号回风巷。若试验前,81506工作面尚未形成,则无需掘进该巷道。81505工作面通风方式优化后,该条巷道实际并无任何的实用价值,但在后续的试验期间,该巷道可等同于下邻近81506备采工作面的一号进风巷,且可敷设瓦斯抽采管路对其采空区瓦斯进行抽采。

针对保德煤矿8#煤层回采工作面开采实际提出的偏“Y”型通风方式的优点:采空区漏风较少,回风隅角瓦斯治理的难度降低,对抑制采空区遗煤自然发火与采空区瓦斯治理有利;将移动变电站列车、胶带输送机等设备布置于进风流中,安全性高;有利于工作面降温和对湿度的调节。

3 大直径水平钻孔桥接采空区抽采瓦斯技术的原理

基于对保德煤矿8#煤层放顶煤回采工作面通风方式的优化,结合当前试验成功的直径600 mm水平钻孔施工工艺[11],提出了大直径水平钻孔桥接采空区抽采瓦斯技术,旨在对工作面回采期间的采空区瓦斯实施高效治理,其技术原理为:将偏“Y”型通风系统中的下邻近备采工作面一号进风巷与采空区联通的煤柱,通过施工大直径水平钻孔桥接,每个大直径水平钻孔连接抽采管道,开设相应的取样孔,用以连接自然发火标识性气体浓度传感器,实时监测采空区遗煤自燃情况。同时,在钻孔孔口安设蝶阀,用以调节钻孔负压,进而控制钻孔抽采瓦斯量。以长度150 m煤柱为例,可每隔30 m施工1个大直径水平钻孔穿透煤柱至回采工作面采空区,且采空区瓦斯抽采滞后工作面30~150 m。大直径水平钻孔桥接采空区抽采瓦斯示意图如图3~4所示。

图3 大直径水平钻孔桥接采空区抽采瓦斯示意图

(a)水平布置示意图

(b)A—A剖面图

该技术的优越性主要表现在以下几个方面:

1)下邻近备采工作面一号进风巷内可敷设大直径抽采管道,如同增加了回采工作面的通风风量,能起到引排采空区瓦斯,改变采空区瓦斯流场的作用;桥接管路接入采空区处的抽采负压高,能更有效地截流防止采空区深部回风侧区域高浓度瓦斯涌入工作面;

2)施工的大直径水平钻孔完全可替代原有的联络巷插管抽采,且实现了采空区与备采工作面一号进风巷之间的完全隔离,避免了采空区高浓度瓦斯直接流入备采工作面一号进风巷,从根本上解决了回风瓦斯浓度超限的难题;

3)多个大直径水平钻孔桥接进入采空区,实现了采空区回风侧区域多个汇点、连续抽采,降低了采空区瓦斯涌出强度;每个大直径水平钻孔与抽采管道相连接,并可实时在线监测采空区遗煤自然发火标识性气体的浓度,切实做到对矿井煤炭生产工作面采空区煤炭自燃的有效预控;

4)大直径水平钻孔与抽采管道相连接处,安设有调控蝶阀,用以控制钻孔抽采瓦斯负压,使得钻孔抽采瓦斯量实现精准、有效控制,防止因采空区抽采瓦斯量过大,而引发的空气摄入造成遗煤自燃。并在采空区瓦斯涌出强度过高时,提升采空区瓦斯抽采量,防止综放工作面上隅角瓦斯浓度超限,切实保障煤炭的安全开采。

4 应用效果及分析

在保德煤矿81505综采放顶煤工作面回采前,已采用倾向钻孔对煤体进行了大面积区域预抽,其煤层瓦斯含量已降低至3.42~4.35 m3/t,工作面设计产量12 800 t/d,根据《煤矿瓦斯抽采达标暂行规定》的相关要求,该工作面已实现了瓦斯抽采达标。

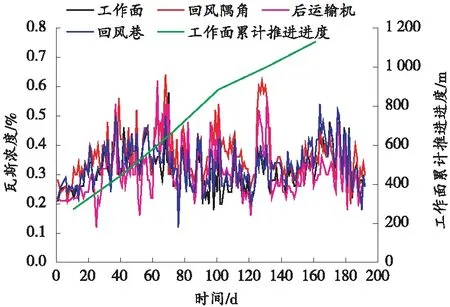

将大直径水平钻孔桥接采空区抽采瓦斯的工艺应用于保德煤矿81505工作面,在工作面推进期间,对管路抽采瓦斯量和回风巷、上隅角瓦斯浓度进行了实测,以检验大直径水平钻孔桥接采空区抽采瓦斯的效果,指导后续煤矿生产工作面的采空区瓦斯抽采方案。统计了工作面累计推进进度274~1 129 m内的采空区抽采瓦斯参数、工作面的瓦斯浓度(CH4体积分数),如图5~6所示。

图5 81505工作面回采期间回风巷、回风隅角等区域瓦斯浓度

图6 81505工作面回采期间采空区抽采瓦斯量、瓦斯浓度及累计推进进度

由图5~6可知:大直径水平钻孔桥接采空区抽采瓦斯管路中的瓦斯浓度为1.6%~3.2%,抽采瓦斯量为7.4~20.6 m3/min;81505工作面回风隅角瓦斯浓度未发生过超限,且控制在0.20%~0.64%内;回风瓦斯浓度控制在0.12%~0.54%内。应用大直径水平钻孔桥接采空区抽采瓦斯技术期间,钻孔抽采负压控制在17~20 kPa,且未在抽采管道内监测到煤自然发火的标识性气体。

大直径水平钻孔桥接采空区抽采瓦斯技术在81505工作面的现场应用实践表明:备采工作面一号进风巷内施工大直径水平钻孔桥接采空区瓦斯工艺,可有效解决上隅角及回风巷瓦斯超限的难题,能够满足安全高效生产的需求。目前,该项工艺已推广至保德煤矿的其他回采工作面。

与矿井原采用的联络巷插管抽采瓦斯工艺相比,应用大直径水平钻孔桥接采空区抽采瓦斯技术可大幅度减少联络巷掘进工程量,进而可缩短工作面准备周期,并延长了回采工作面煤体区域预抽瓦斯的时间,保障了矿井“抽、掘、采”有序衔接,其技术、经济效益显著。

5 结论

1)针对高瓦斯厚煤层高强度开采条件下“三进两回”型通风系统回风隅角瓦斯治理的难题,通过对矿井回采工作面通风方式进行优化,使工作面形成偏“Y”型的通风方式,并与大直径水平钻孔施工工艺相结合,提出了大直径水平钻孔桥接采空区抽采瓦斯技术,即:将偏“Y”型通风系统中备采工作面一号进风巷与采空区联通的煤柱,通过施工大直径水平钻孔桥接,并在孔内安装抽采管,最终接入抽采管路进行瓦斯抽采;

2)将大直径水平钻孔桥接采空区抽采瓦斯技术应用于保德煤矿81505工作面,该工作面回采期间,大直径水平钻孔桥接采空区抽采瓦斯管路中的瓦斯浓度为1.6%~3.2%,抽采量为7.4~20.6 m3/min;回风隅角瓦斯浓度控制在0.20%~0.64%,回风瓦斯浓度控制在0.12%~0.54%,切实保障了煤炭资源的安全高效开采;

3)应用大直径水平钻孔桥接采空区抽采瓦斯工艺可取代联络巷插管抽采,实现多个大直径水平钻孔桥接进入采空区进行连续抽采,降低了采空区瓦斯涌出强度,加强了对采空区瓦斯流场的控制。