沿空切顶成巷段巷道围岩变形规律研究

汤建泉,霍雪峰,杨华富,朱仲帅,刘洪亮

(1.山东科技大学 矿业与安全工程学院,山东 青岛 266590; 2.山东科技大学 采矿工程研究院,山东 泰安 271019;3.大方绿塘煤矿有限责任公司,贵州 毕节 551604)

目前,最大限度减少煤柱资源损失、降低巷道万吨掘进率是国内许多矿井降本增效的重要路径[1]。何满潮院士及其团队[2-3]基于“切顶短臂梁”理论,提出的切顶卸压自动成巷无煤柱开采体系能够实现安全留巷、改善矿井生产条件及提高资源采出率,并已在国内多个矿区的薄及中厚煤层进行了现场试验[4-6]。试验结果表明,沿空巷道受超前采动的影响,确保动压影响时期巷道围岩稳定是沿空留巷成功的关键。近年来,国内外学者对切顶巷道顶板结构及成巷控制进行了大量研究,并取得了丰硕的成果。朱珍等[7]通过对切顶成巷围岩结构状态及顶板岩层运动特征进行研究,提出了相应的控制措施;高玉兵等[8]对沿空切顶巷道顶板结构受力及变形进行了力学分析,提出了恒压让位协调控制方案;马资敏等[9]分析了切顶留巷围岩在不同时空关系上的演变规律,提出分阶段、多层次的围岩控制对策,现场效果显著;王建文等[10]研究了巷道顶板次生裂缝产生机理,得出裂隙发育的主要影响因素,并有针对性地提出了防控措施;张科学等[11]针对切顶留巷顶板围岩运动时空特性进行研究,提出了与之配套的支护技术,现场成巷效果较好;王亚军等[12]分析了切顶留巷位置结构形态和变形特征,提出了动压区“高阻让压”的支护措施。

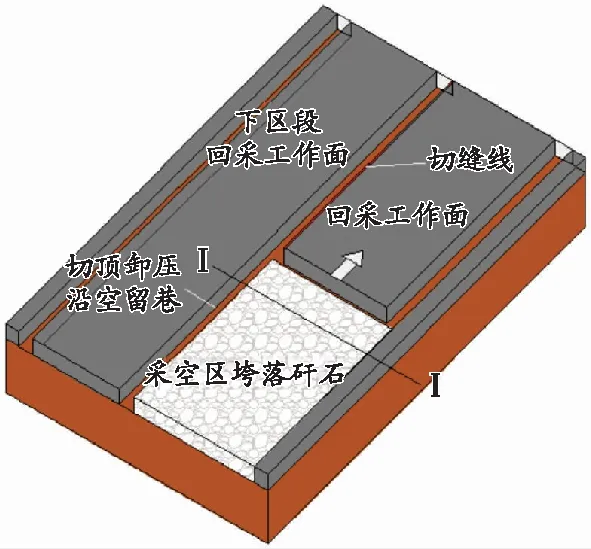

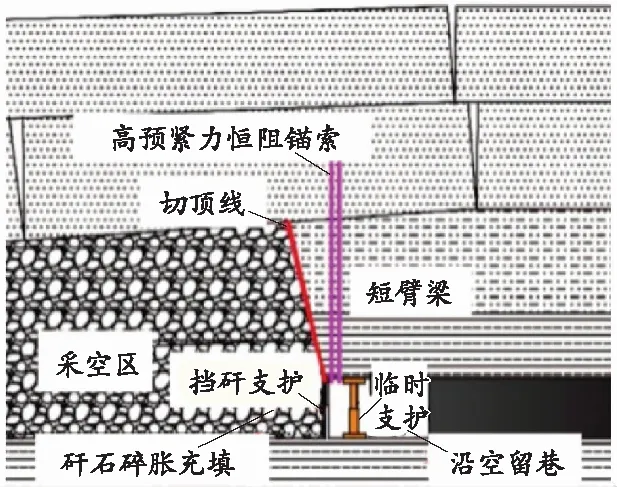

1 切顶卸压无煤柱自动成巷技术

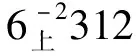

切顶卸压自动成巷技术是在工作面回采系统形成后,首先采用恒阻锚索对预留巷道顶板进行补强加固;随后通过双向聚能爆破切顶技术沿巷道走向超前预裂顶板,形成预裂切缝线,及时在巷道内支设密集单体支柱、工字钢及钢筋网等支护结构加强临时支护;工作面回采时,采空区侧顶板岩梁在自重及周期来压作用下沿切顶面垮落形成充填巷帮;在采空区顶板垮落完毕和不断压实后,相继撤回临时支护结构,并对垮落形成的充填墙体进行喷浆密闭,最终形成稳定巷道[13-18]。切顶卸压无煤柱开采技术原理如图1所示。

(a)立体图

(b)I—I 剖面图

2 工程概况

2.1 地质条件

表1 煤岩体物理力学参数

2.2 切顶留巷相关设计参数

根据工作面地质条件及切顶成巷技术特点,确定切顶留巷定向预裂爆破切缝参数为:预裂高度 5 m,炮孔与铅垂方向夹角15°,孔间距0.5 m。设计补强支护参数为:恒阻锚索长度7 300 mm,恒阻力 35 t,预紧力不小于28 t,沿铅垂方向布置,其中切缝侧恒阻锚索排距1 200 mm,距切缝线500 mm,巷道中央恒阻锚索排距2 400 mm。设计成巷段巷道临时支护参数为:单体液压支柱配合花边梁(“一梁三柱”),切缝侧单体支柱距恒阻锚索0.25 m,中间单体支柱与切缝侧单体支柱间距1.20 m,煤壁侧单体支柱与中间单体支柱间距1.50 m,巷内单体支柱排距1.20 m。巷道支护断面图如图2所示。

单位:mm

3 切顶留巷围岩变形特征

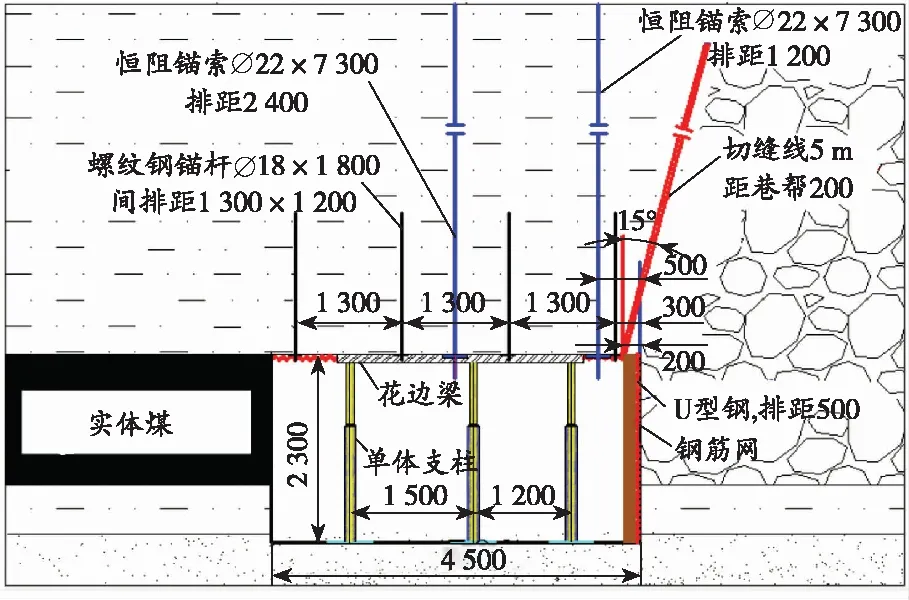

3.1 数值计算模型及参数

图3 数值计算模型图

3.2 数值模拟结果分析

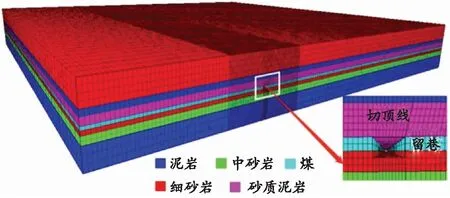

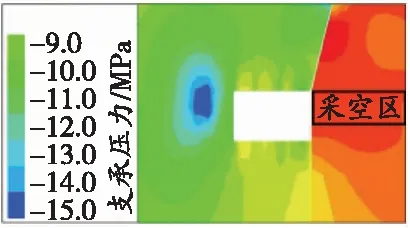

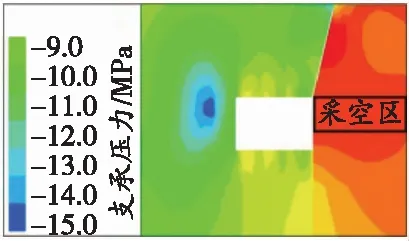

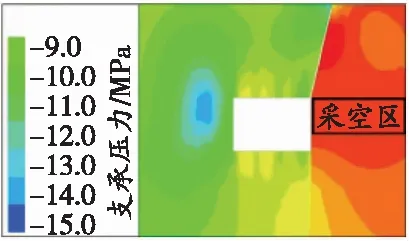

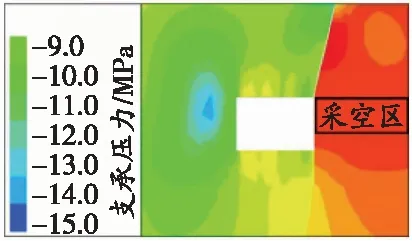

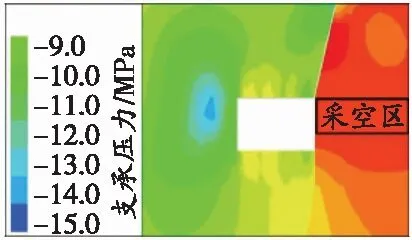

为了解工作面回采过程中切顶留巷支承压力分布规律,确定动压影响范围。设计工作面沿y轴方向进行回采,每次开挖10 m,共模拟开挖370 m,对回采过程中巷道围岩垂直应力分布形态进行计算分析,并从工作面后方10 m处开始,每间隔20 m为一个区段,选取部分位置巷道围岩支承压力(压应力为负值)变化情况作为研究对象,巷道围岩支承压力分布云图如图4所示。

(a)距工作面30 m

(b)距工作面50 m

(c)距工作面70 m

(d)距工作面90 m

(e)距工作面110 m

(f)距工作面150 m

(g)距工作面190 m

(h)距工作面230 m

从图4中可以看出,随着工作面不断推进,应力集中区域出现在巷道煤壁侧围岩内部;采空区侧距工作面0~70 m内,随与工作面距离的增加成巷段巷道围岩支承压力急剧增大;距工作面70~150 m时,实体煤帮内部支承压力逐渐减小;与工作面距离大于150 m后,围岩支承压力变化基本趋于稳定。

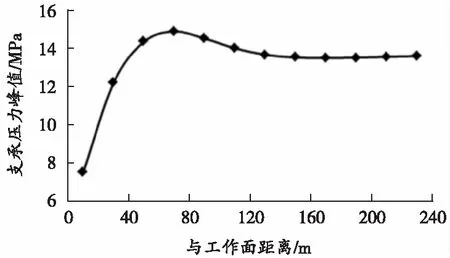

对巷道支承压力进行统计分析,得到成巷段围岩支承压力峰值分布曲线,如图5 所示。

图5 支承压力峰值曲线

由图5可知,在工作面回采过程中,成巷段巷道围岩支承压力峰值呈先增大后减小、最后趋于稳定的变化趋势,从距工作面150 m时起,围岩支承压力稳定在13.5 MPa左右。

上述分析表明,随着采场不断向前推进,采空区顶板逐渐垮落,上覆岩梁的暴露面积不断增大,从而出现断裂、回转下沉等现象,采空区顶板岩层垮落和基本顶周期性运动使工作面后方一定范围内留巷围岩处于显著的承压状态,支承压力明显增大。随着采空区矸石在上覆载荷作用下逐渐被压缩,矸石对采空区老顶的承载力不断升高,巷道围岩支承压力逐渐降低。当垮落矸石被压实致密,上覆岩梁结构再次达到平衡,巷道围岩支承压力趋于稳定。因此,上覆岩层活动范围为工作面后方0~150 m区域,其中,滞后工作面70 m之内区域应为巷道临时加强支护的重点区域。

4 现场矿压位移监测及留巷效果分析

现场实践过程中,由于恒阻大变形锚索受力变化及巷道围岩变形量可以反映切顶留巷在顶板切落过程中的受力变形特征,因此,现场对成巷段巷道顶板恒阻锚索受力状态及巷道围岩变形情况进行了监测。

4.1 现场矿压监测

恒阻锚索受力变化曲线如图6所示,可以看出:工作面回采过程中,滞后工作面0~70 m内,受超前采动压力影响,恒阻锚索受力不断增大,最大值达到345 kN左右,并在一定范围内保持恒阻值不变;随着采空区矸石被逐渐压实,锚索受力迅速降低;最终在滞后工作面150 m处应力值趋于稳定,说明此时采空区垮落矸石已被充分压实,巷道支护结构处于新的稳定状态。

图6 恒阻锚索受力曲线

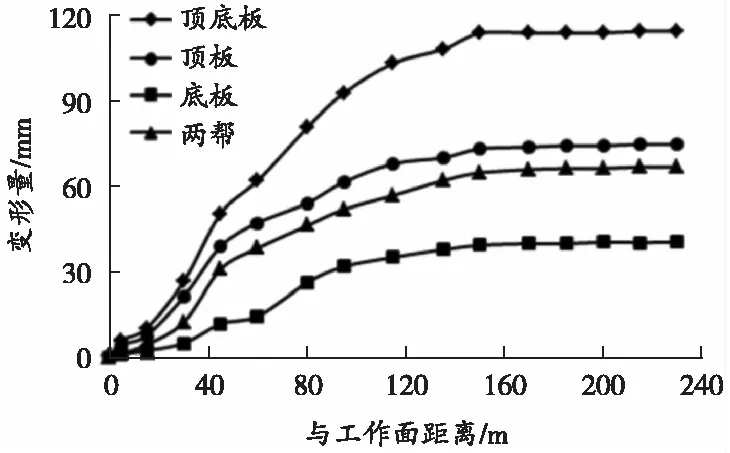

4.2 现场位移监测

工作面后方巷道顶底板及两帮位移变化曲线如图7所示。分析图7可知,滞后工作面区段巷道围岩变化趋势大致可分为3个阶段:第1个阶段为工作面后方0~70 m内,受采动影响,顶板及上覆岩层运动剧烈,巷道围岩变形明显;第2阶段为工作面后方70~150 m内,采空区顶板逐渐垮落,巷道围岩变形速度大大减缓;第3阶段为滞后工作面150 m之后,垮落矸石被压实致密,围岩运动基本稳定,此时顶底板最大变形量为144 mm,两帮最大移近量为67 mm。

图7 巷道围岩变形曲线

通过对恒阻锚索受力状态及巷道围岩表面收敛情况的整体分析,推断宏景塔一矿切顶成巷临时支护体回撤的保守安全位置为工作面后方150 m。

4.3 留巷效果分析

现场采用切顶留巷技术成功留巷801 m,成巷后的现场情况如图8所示。

图8 切顶成巷效果图

由图8可以看出,所设计支护结构参数能够有效控制巷道围岩变形,支护设备回撤距离能够应对巷道运动的协调变形,留巷效果良好。

5 结论

1)介绍了切顶卸压无煤柱自动成巷技术原理,采用数值分析及现场实践的方法,得到了沿空切顶成巷段巷道围岩稳定性分布规律,受采空区顶板岩石变形和垮落运动影响大致分为3个阶段:工作面后方0~70 m内,围岩运动剧烈;工作面后方 70~150 m内,围岩运动变缓;与工作面距离大于150 m之后,围岩运动趋于稳定。

2)基于上述分析,确定了浅埋中厚煤层切顶成巷临时支护体回撤的保守安全位置为工作面后方150 m,且为确保生产安全,应重点加强对工作面后方70 m之内区域的临时支护。