基于坚硬煤层条件的顺层钻孔增透技术研究

陆占金

(1.中煤科工集团重庆研究院有限公司,重庆 400037;2.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037)

我国是世界上煤与瓦斯动力灾害严重的国家之一,已有约200对矿井开采深度超过800 m[1-4]。随着煤炭资源开采深度的增加,高地应力、高瓦斯危害也随之增大,煤岩体呈现出显著的高地应力、高瓦斯压力和低渗透性特征。煤与瓦斯突出事故的致灾因素较为复杂,复合型突出尤其是应力主导型的突出灾害发生的比率也逐渐增高[5-8],现有的防治技术不能完全满足此类灾害治理需求。目前,深部煤层卸压预抽瓦斯是防治瓦斯灾害的主要措施,现场作业主要采用钻孔抽采的方法,但由于煤层透气性系数低,导致抽采钻孔密度大,抽采半径较小,施工工期长,亟需寻求一种提高钻孔卸压影响范围的技术途径[9-12]。水力割缝是一种有效的煤层卸压增透措施,现有水力割缝压力一般在60 MPa左右,由于其工作压力低,射流冲击力有限,对于坚硬煤层(f值为1.0以上),无法有效产生冲击破坏,卸压增透效果较差。因此,针对低透气性坚硬煤层,研究新型卸压增透技术及装备显得十分必要[13-14]。

1 坚硬煤层高压水射流破坏过程

高压水射流冲击煤体直至煤体产生破坏,需经过2个阶段,即水锤压力阶段和滞止压力阶段。

1)水锤压力阶段:射流冲击煤体时两者均处于压缩状态进而产生微变形,随着微变形在射流及煤体内部不断传播进而产生应力波,当射流尖端接触煤体表面时,会产生新的应力波,应力波由煤体表面向深部传播,直至射流与煤体表面充分接触为止。该阶段持续时间极为短暂,冲击效应使煤体发生初始损伤,水锤压力作用在煤体表面,导致煤体产生微小的变形,随后水锤压力下降为滞止压力。

2)滞止压力阶段:煤体卸压后其内部会形成拉伸载荷,当载荷超过煤体自身强度极限时便会产生初始破坏,该阶段煤体破坏主要体现为内部裂纹二次扩展。在射流持续冲击煤体过程中,高压水进入裂纹尖端产生应力集中现象,裂隙在水压作用下进一步发育,最终与原裂隙贯通使煤块整体脱离,在煤体表面形成破碎坑[15-17]。

2 超高压水射流环形割缝卸压增透模拟分析

2.1 模拟方案

本次模拟煤层厚度3 m,直接顶板为粉砂质泥岩,直接底板为泥质粉砂岩。采用FLAC3D软件模拟分析环形割缝对钻孔围岩卸压场的影响,采用COMSOL软件模拟分析环形割缝对钻孔瓦斯渗流场的影响。

割缝卸压应力场采用FLAC3D软件内置Mohr-Coulomb模型,设置煤岩密度为1 329 kg/m3、体积模量为2.25 GPa、切变模量为1.50 GPa、抗拉强度为0.825 MPa、垂直应力为20 MPa、缝槽宽度为 0.03 m。

煤层瓦斯渗流场模拟使用COMSOL软件内置的固体力学模块和PDE模块,设置煤岩弹性模量为 2.713 GPa、Klinkenberg因子为1.44×105Pa、Langmuir压力常数为1 MPa、体积常数为0.02 m3/kg。

2.2 环形割缝对钻孔围岩卸压场的影响

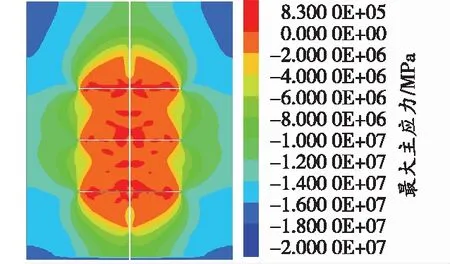

通过数值模拟,分析环形割缝对钻孔围岩卸压场的影响。100 MPa割缝压力条件下割缝钻孔围岩最大主应力云图如图1所示,塑性区分布图如图2所示。

图1 割缝钻孔围岩最大主应力云图

图2 割缝钻孔围岩塑性区分布图

由图1可知,高压水力割缝在煤层内部切割形成缝槽,钻孔围岩产生新裂隙,周边煤体应力逐渐降低至拉伸应力状态。缝槽改变了钻孔煤岩原岩应力平衡,出现了不同程度卸压现象。随着缝槽深度增加,处于拉伸状态的煤体区域扩大,缝槽间拉伸区域逐渐相互重合,煤体均处于卸压状态。缝槽作用下煤体应力主要为拉伸应力,闭合裂隙再次打开。煤体的拉伸应力与其距缝槽壁的距离成反比,当拉伸应力超过煤体强度极限时,煤体内部便会生成新的裂隙,新裂隙与原岩裂隙共同构成瓦斯流动空间。

由图2可知,割缝后其周边煤体破坏方式主要是剪切破坏,塑性破坏区的面积随着割缝深度的增加而不断增大,割缝卸压效果显著。

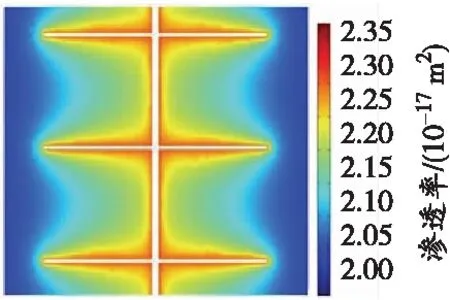

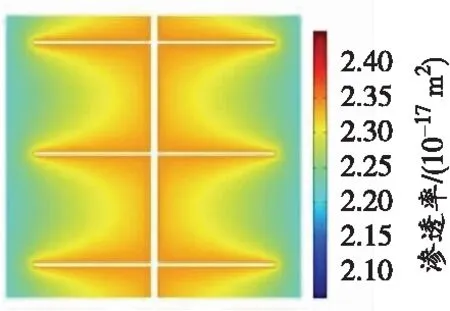

2.3 环形割缝对煤体渗透率的影响

割缝后煤层渗透率得以显著提升,其随抽采时间的变化趋势如图3所示。

(a)抽采0 d

(b)抽采10 d

(c)抽采30 d

(d)抽采90 d

由图3可知,初始割缝时钻孔及缝槽边缘极小部分煤体处于低水平卸压状态,随着抽采时间不断延长,煤层渗透率不断增大,缝槽附近煤体渗透率的增加幅度同钻孔壁附近煤体渗透率的增加程度相当,缝槽壁的增透范围较钻孔壁的增透范围显著增大。割缝后相邻缝槽间区域是煤体增透的主要范围。

2.4 环形割缝对煤层瓦斯流动的影响

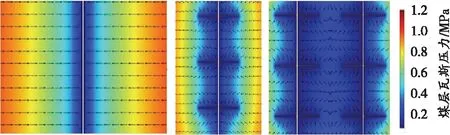

未割缝普通钻孔、单孔割缝及相邻钻孔割缝时瓦斯运移流向如图4所示。

(a)普通钻孔 (b)单孔割缝 (c)相邻钻孔割缝

图4 钻孔瓦斯运移流向模拟图

由图4可知,普通钻孔(未割缝钻孔)瓦斯运移流向垂直于钻孔,为径向流动。

单孔割缝后,瓦斯运移流线与未割缝钻孔相比产生了明显变化,缝槽尖端处瓦斯运移符合球向流动规律,中后部瓦斯运移则符合径向流动规律。

相邻钻孔割缝后瓦斯流动方向包括向邻近钻孔流动及向邻近缝槽流动,钻孔抽采时煤层瓦斯沿着渗透率最高的路径运移。

通过研究分析环形割缝对钻孔围岩卸压场、煤层渗透率及瓦斯流动的影响规律可知,割缝缝槽的形成,致使煤层瓦斯流动路径既有径向流动又有层间流动。通过合理控制缝槽间距及钻孔间排距,缩短瓦斯到达邻近缝槽及钻孔壁的距离,在径向流动与割缝层间流动共同作用下,能够实现钻孔间环形网状流动,煤体得到均匀、充分卸压,可有效提高多个或钻孔群割缝条件下的煤层瓦斯抽采效果。

3 新型超高压水力割缝装置研制

通过研究窄缝黏性流体流动理论,研发了超高压旋转水尾,实现了在100 MPa工作压力下旋转动密封功能;通过分析钻孔排渣原理,确定了合理的螺纹升角及厚度参数,研发了水力割缝浅螺旋整体钻杆,解决了近水平顺层长钻孔割缝排渣难题;通过分析钻孔流场分布规律,研发了高低压转换割缝器,以实现高、低压自由切换。根据工作压力要求,综合分析耐压性及远距离割缝作业沿程阻力损失,研发了工作压力可达150 MPa的超高压液压软管。基于煤矿井下巷道条件的多变性,研发了高压远程操作台,实现了在超高压清水泵位置固定的情况下,1人独自操控远距离割缝作业。配以金刚石复合片钻头、超高压清水泵,集成了工作压力可达100 MPa的超高压水力割缝成套装置,如图5所示。

图5 超高压水力割缝成套装置组成图

1)高低压转换割缝器。可实现高低压水自由切换,压力转换阀值为15 MPa,采用硬质合金喷嘴,喷嘴直径2.6 mm。

2)超高压清水泵。工作压力0~100 MPa,额定流量为132 L/min,结构紧凑,煤矿井下巷道条件适应性强。

3)割缝螺纹整体钻杆。采用三密封方式,密封性强,可承压120 MPa,浅螺纹结构设计,可有效增大钻孔割缝排渣效果。

4)超高压旋转水尾。工作压力150 MPa,采用间隙密封方式,依靠壳体内部轴芯及高精度球型轴承实现灵活转动功能,旋转动密封性强。

5)超高压液压软管。工作压力150 MPa,最小爆破压力可达400 MPa以上,沿程阻力损失小,100 m 距离仅损失2~3 MPa。

6)高压远程操作台。集溢流阀、远控开关于一体,工作压力120 MPa,可实现100 m以上远距离操控泵的开启、关闭与调压。

4 煤巷条带顺层钻孔割缝现场试验

现场试验地点选在林华煤矿1091回风巷,其对应9号煤层原始瓦斯含量为15.8 m3/t,平均煤厚为3.07 m,煤层f值为1.7。割缝钻孔设计如图6所示。

图6 坚硬煤层煤巷条带顺层钻孔割缝设计平面图

4.1 坚硬煤层顺层钻孔合理化割缝工艺

试验共施工13个顺层长钻孔,其中1#~7#钻孔割缝,割缝钻孔深度100 m,8#~13#钻孔未割缝。针对试验区域煤层硬度大,从距离钻孔2 m位置开始割缝,首先钻杆不旋转,将泵压调至100 MPa定点冲击10 min,然后泵压归0,将钻杆旋转1/4~1/5圆周后再将泵压升至100 MPa,定点冲击10 min。以此类推,每刀定点冲击3~4次后,以40 r/min的旋转速度、100 MPa压力旋转切割15 min。割缝间距 2 m,采用退钻割缝的方式,孔口20 m范围内不进行割缝。

4.2 煤层透气性对比

在超高压水力割缝前,采用中国矿业大学法计算得出1091回风巷9号煤层原始透气性系数为 0.038 58 m2/(MPa2·d)。割缝后测得9号煤层透气性系数为0.823 7 m2/(MPa2·d),割缝后煤层透气性较割缝前提高约20倍。

4.3 抽采效果对比

本循环所施工的顺层割缝钻孔与上一循环未割缝顺层钻孔单孔平均抽采瓦斯纯流量对比如图7 所示。

图7 平均单孔抽采瓦斯纯流量对比曲线

由图7可知,割缝后顺层钻孔平均单孔抽采瓦斯纯流量最小为0.026 m3/min、最大为0.056 m3/min,未割缝钻孔平均抽采瓦斯纯流量最小为0.013 m3/min、最大为0.022 m3/min,割缝后钻孔平均抽采瓦斯纯流量提高2.0~2.5倍。

4.4 抽采达标时间对比

对比分析了割缝前后抽采达标时间及掘进速度,如表1所示。

表1 割缝前后抽采达标时间及掘进速度对比

由表1可知,采用超高压水力割缝后,抽采达标时间较未采取割缝措施时缩短约67%,煤巷条带平均月进度由原先的53.3 m提高至80.0 m,月掘进速度提高了约50%。

4.5 掘进期间指标验证及瓦斯浓度分析

掘进期间现场实测区域验证钻屑瓦斯解吸指标K1值为0.02~0.26 mL/(g·min1/2),钻屑量S值为1.6~2.0 kg/m,回风流最大瓦斯浓度(CH4体积分数)为0.3%,未出现瓦斯涌出等异常情况。

5 结语

1)采用数值模拟的方法分析了环形割缝对钻孔围岩卸压场、煤层渗透率及瓦斯流动方向的影响。割缝缝槽的形成可有效降低其周边煤体应力,增大塑性区范围;割缝对煤层渗透率影响显著,相邻缝槽间区域是煤体增透的主要范围;割缝缝槽的形成,致使煤层瓦斯流动路径既有径向流动又有层间流动,通过合理控制缝槽间距及钻孔间排距,可实现钻孔间环形网状流动,大幅度提高群孔条件下煤层瓦斯抽采效果。

2)研制了工作压力100 MPa的超高压水力割缝成套装置,其具备钻进、切割一体化功能,超高压水力传输系统承压可达100 MPa以上,可实现100 m以上远程操控。

3)针对坚硬煤层,通过现场试验验证了超高压水力割缝技术及装备的应用效果,该技术及装备可有效解决坚硬煤层顺层钻孔卸压增透难题。