装配组合基体注射模设计

姜伯军

常州明顺电器有限公司(江苏常州 213015)

1 引言

该塑件为多个零件及部件组合装配的载体,从外形分析,注射成型需采用4个面侧向分型的模具结构形式。但经比对,塑件两边的内侧面所需成型的6处组装用小台阶可采用在动、定模内分别镶入镶件而对合成型的结构。这样的模具结构形式只需在塑件的前、后两面成型时采用侧向分型即可,简化了模具结构。

所用材料为在结构部件中常用的ABS工程塑料,因ABS是一种被广泛应用于家电壳体、各类结构零件、连接件、装饰件等场合的工程塑料,熔体指数适中,注射成型时融体流动性、成型性好。该件壁厚均匀(均为2.5mm左右),满足注射成型的工艺要求。

2 塑件成型工艺性分析

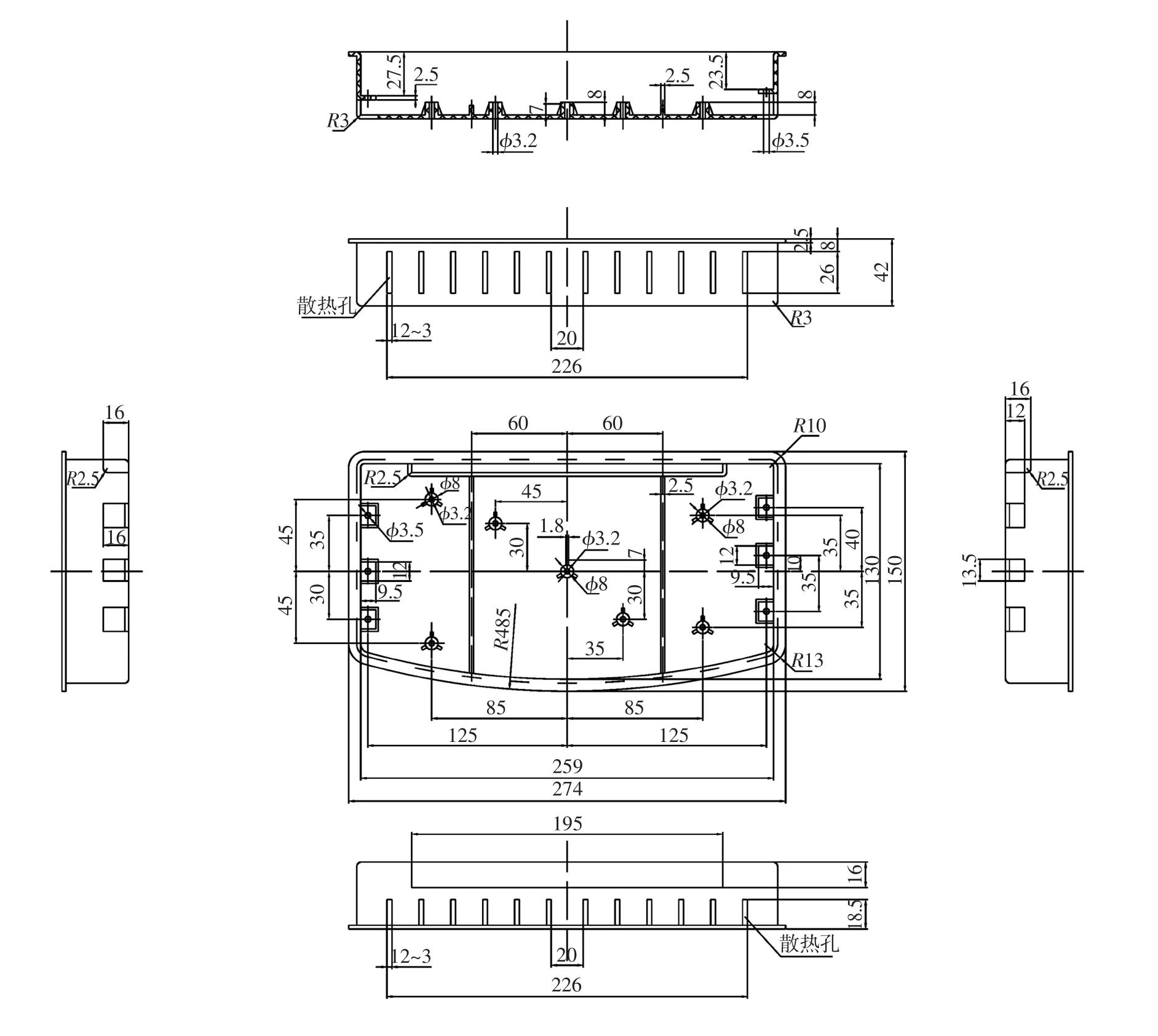

塑件的结构图形及相关尺寸如图1所示,塑件前外形面为大圆弧状,塑件后外形为平直台阶面,两侧面的内侧各有3对装配用小台阶,塑件内底面除有对称的两处加强筋外,还有7处安装部件用的自攻螺钉孔。

2.1 塑料成型特性

(1)ABS是丙烯晴、丁二烯、苯乙烯的三元共聚物。由于这3种成分各自的特性,使ABS具有良好的综合力学性能,熔化温度为210°C,分解温度为250°C以上,热变形温度一般在93°C左右,连续工作温度为70°C左右。

2.2 塑件结构工艺性

(1)塑件尺寸精度分析。

塑件为大薄壁中空件,经改进了塑件的结构而只需在成型塑件的前后面时采用侧向分型的形式。而6处组装用小台阶采用了动、模镶件对合成型结构。

外形及内壁的尺寸精度要求不高,允许公差尺寸的偏差变化范围较大,实际生产过程中易于控制,自由尺寸可按MT7查取公差值。

(2)塑件表面质量分析。

塑件内、外壁壁部应表面光滑且无飞边毛刺,该塑件的零件图(见图1)中的技术要求对塑件的全部型面均要求不高,达到表面粗糙度值Ra6.3μm即可。

图1 装配组合基体

(3)塑件结构工艺性分析。

塑件外形为中空直立面矩形件,壁厚尺寸较均匀(2.5mm左右),符合注射成型要求。

3 分型面与浇注系统的设计

(1)分型面的选择。选择分型面时,根据分型面的选择原则,应以塑件的最大轮廓为动、定模的分型界面,同时有利于模具型腔内的排气并尽可能的使塑件留在动模部分。本注射模具设计时,考虑到塑件上部沿边面为一平直面,故选择塑件上部沿边面为动、定模间的水平分型面。而对塑件的前后面,采用侧向分型的形式,如图2所示。

图2 模具分型面的选择

(2)浇注系统的设计。

因该塑件为薄壁结构形式且体积较大,浇注系统宜采用点浇口进料的方式。因塑料料流在模具中的流程较长,塑料熔体在模具内的充盈速度受到一定影响,塑件的前后外侧面又有侧向成型。故采用靠近塑件的四角部部位设置4点点浇口进料的形式,以避免产生熔体的融接痕或充盈不足。浇注系统示意图如图3所示。

图3 浇注系统的设计与选择

4 成型部分型腔及推出机构的设计

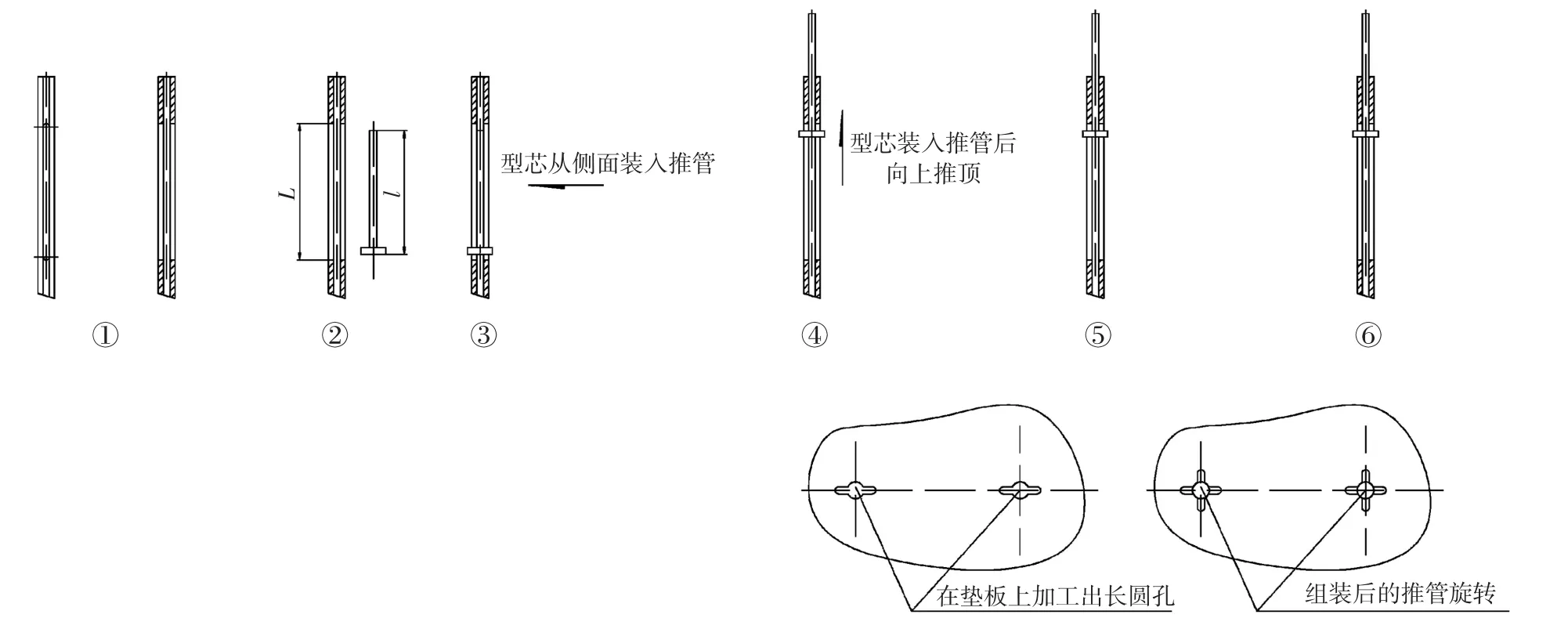

塑件因中空、壁薄、体积较大,两边的内侧面6处的小台阶成型采用的上、下对合的镶件对合的成型结构形式如图4所示。定模部分的镶件端面为平面而动模部分的镶件上平面为成型台阶的小型腔。

图4 两侧侧面台肩成型采用上、下镶块对合的结构形式

在定模板与定模座板间设置了一脱浇板,以实现浇注系统在开模后的自动分离脱落。

在塑件成型后的推出机构设计中,脱模采用了推管与推杆相结合的结构形式,推出机构由推杆固定板及复位杆组成,如图5所示。

图5 塑件脱模采用推杆与推管相结合的结构形式

推管与成型小圆孔的型芯的模具零件的结构形式及其组合装配组合过程如图6所示。

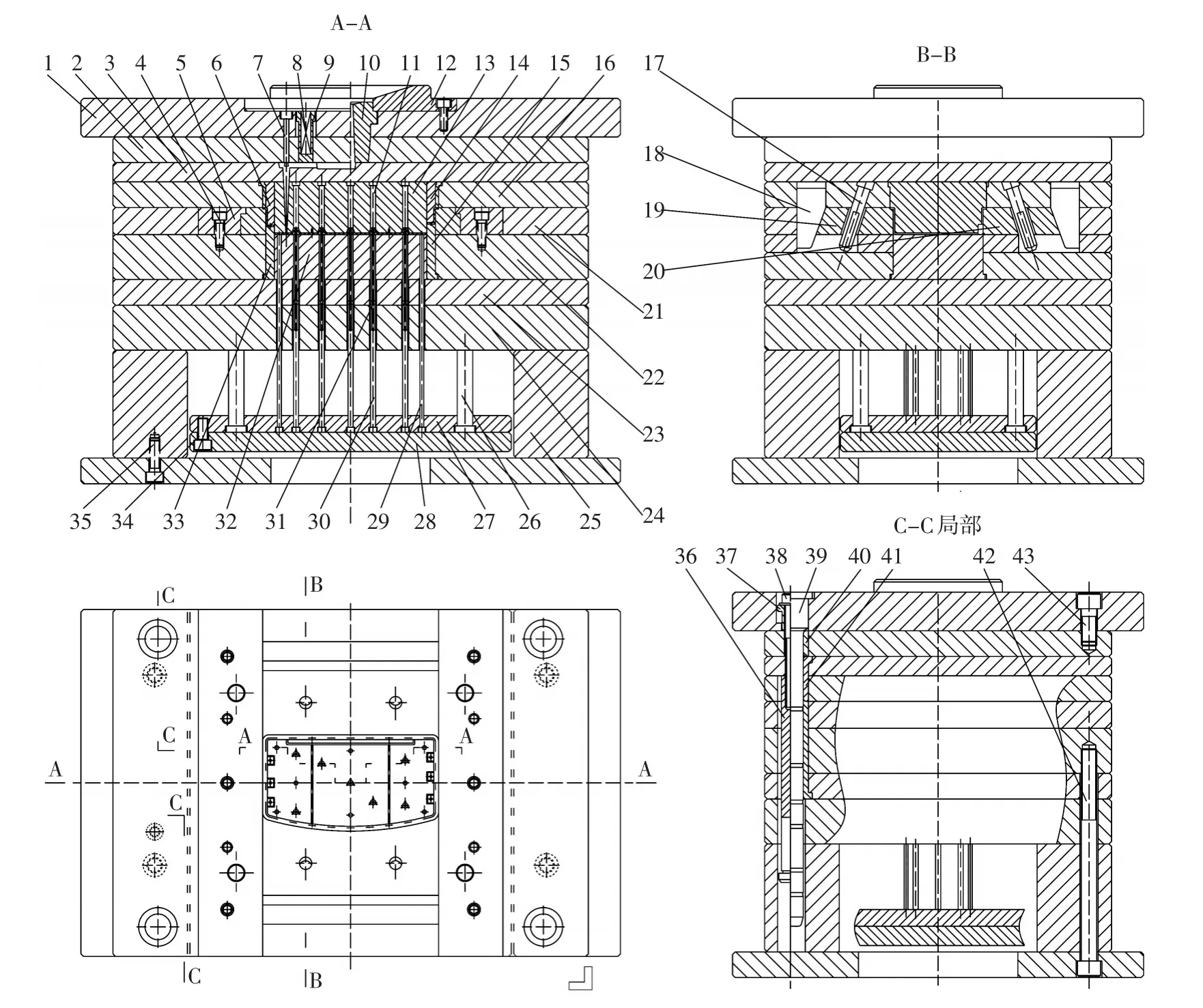

5 模具结构与总装设计

模具结构如图7所示,注射成型结束,模具完全打开后,动、定模间的悬空部分尺寸较大(>290mm),为保证连续、安全生产,主要采取了以下措施和结构方案:

(1)模具打开后,定模部分的自重较大,承受重力的4支反向长导柱39设计成φ40mm的二阶导柱。避免因模具过重而造成导柱变形,使塑件产生四边圆弧处的壁厚不均匀的质量问题。

(2)为实现模具的半自动化与自动化生产,浇注系统的自动脱落是关键。本模具由开模定距套37、定距拉杆36、Z型拉料杆7、浇道弹顶脱料套9组成一组浇注系统自动脱落的脱料机构。

(3)模具动模部分的排气由定模成型大镶块13与动模成型大镶块32间的分型平面配合间隙排出,排气在塑料流动的未端。其间隙值取0.05~0.08mm,符合ABS塑料的成型排气条件。

图6 动模型芯与推管相配对使用的结构形式

图7 模具总装结构图