铝板带材的清洗工艺对比及选择建议

王 鹏

(中色科技股份有限公司,河南 洛阳471039)

随着铝板带材的应用越来越广泛,对带材表面质量的要求也越来越高。铝板带材在轧制过程中,表面会残留轧制油、铝粉等杂质,对表面质量和外观带来很大影响。为了获得高表面清洁质量的带材,通常采用清洗的方式来去除带材表面的铝粉及残留轧制油。

1 铝板带材的清洗方式

铝板带材常见的清洗方式有水清洗、油清洗和碱清洗;还有一些特殊的清洗方式,如超声波清洗、酸洗等,这些目前在铝加工行业应用相对较少,本文不做重点介绍。

1.1 水清洗系统

水清洗顾名思义清洗介质是水,是最为常见的清洗机组,其基本原理是通过高压热水,喷射打击带材表面,再配合刷辊刷洗、低压漂洗、吹扫、烘干以及循环过滤系统等对带材表面进行清洗,以获得高表面清洁度带材的清洗方式。该清洗方式技术成熟,设备及使用运行成本较低,使用较为广泛。

目前市场上应用的水清洗机组速度一般在0~200m/min,清洗后的带材表面清洁度一般为35~40达因值、灰度值2~3级。影响带材表面清洗质量的主要因素为水温和机械力,水温较高可使油脂快速溶化,提高清洗效果;机械力大有利于快速清除带材表面的铝灰、铝粉等。因此为了获得更高表面清洁质量的带材,水清洗机组一般采用热水,水温70℃~80℃;同时提高高压泵的喷射压力,喷嘴出口压力可达8MPa,以及增加刷辊数量、加大刷辊压下量等方式。

水清洗系统的基本配置如图1所示,图中,1为高压清洗装置,2为刷洗装置;3为低压漂洗机,4为挤干辊,5为吹扫装置,6为烘干单元,7为线外辅助装置(含过滤循环系统、蒸汽排放回收装置等)。

1.2 油清洗系统

油清洗的清洗原理是根据非极性油类分子的相似相容原理,利用清洗油对轧制油的亲和作用,来达到清洗目的。常用的清洗介质为D40或D60溶剂油,其具有溶解力强、挥发性好等特点。清洗后的带材表面洁净明亮,并在板面形成一层薄薄的干净油膜,对板面形成有效的保护,减少擦划伤及防止铝带材表面氧化。目前主要应用于电子箔的清洗,在宽厚板的清洗上也有部分应用。

目前市场上应用的油清洗机组速度一般在0~120m/min,清洗后的带材表面清洁度一般为32~34达因值、灰度值2~3级。

油清洗系统的基本配置如图2所示,图中,1为低压清洗装置(配置有刷辊),2为低压漂洗装置,3为挤干辊,4为吹扫装置,5为烘干单元,6为线外辅助装置(含过滤循环系统、油雾净化回收装置、灭火系统等)。

1.3 碱清洗系统

碱清洗的清洗原理是通过碱性的水基清洗剂对铝带材表面的轧制油进行乳化,达到清洗除油效果,而碱不仅可以和铝粉进行化学反应,还可以对皂化性油脂产生皂化作用,同样可以起到除油作用。清洗介质为水基碱性清洗剂。

目前市场上应用的碱清洗机组速度一般在0~300m/min,清洗后的带材表面达因值可达到70,甚至更高。因此,随着最终用户对带材表面质量要求越来越高,碱清洗技术的应用也越来越广泛。鉴于碱清洗的清洗原理,想要获得高清洁度的表面质量,就要给介质中的碱留出足够的反应时间,所以碱清洗段就会比较长,设备投资也就较大。

碱清洗的基本配置如图3所示,图中,1为碱清洗段,2为清水漂洗段,3为挤干辊,4为吹扫装置,5为烘干单元,6为线外辅助装置(含自动加碱系统、碱雾净化回收装置、废水中和装置等)。

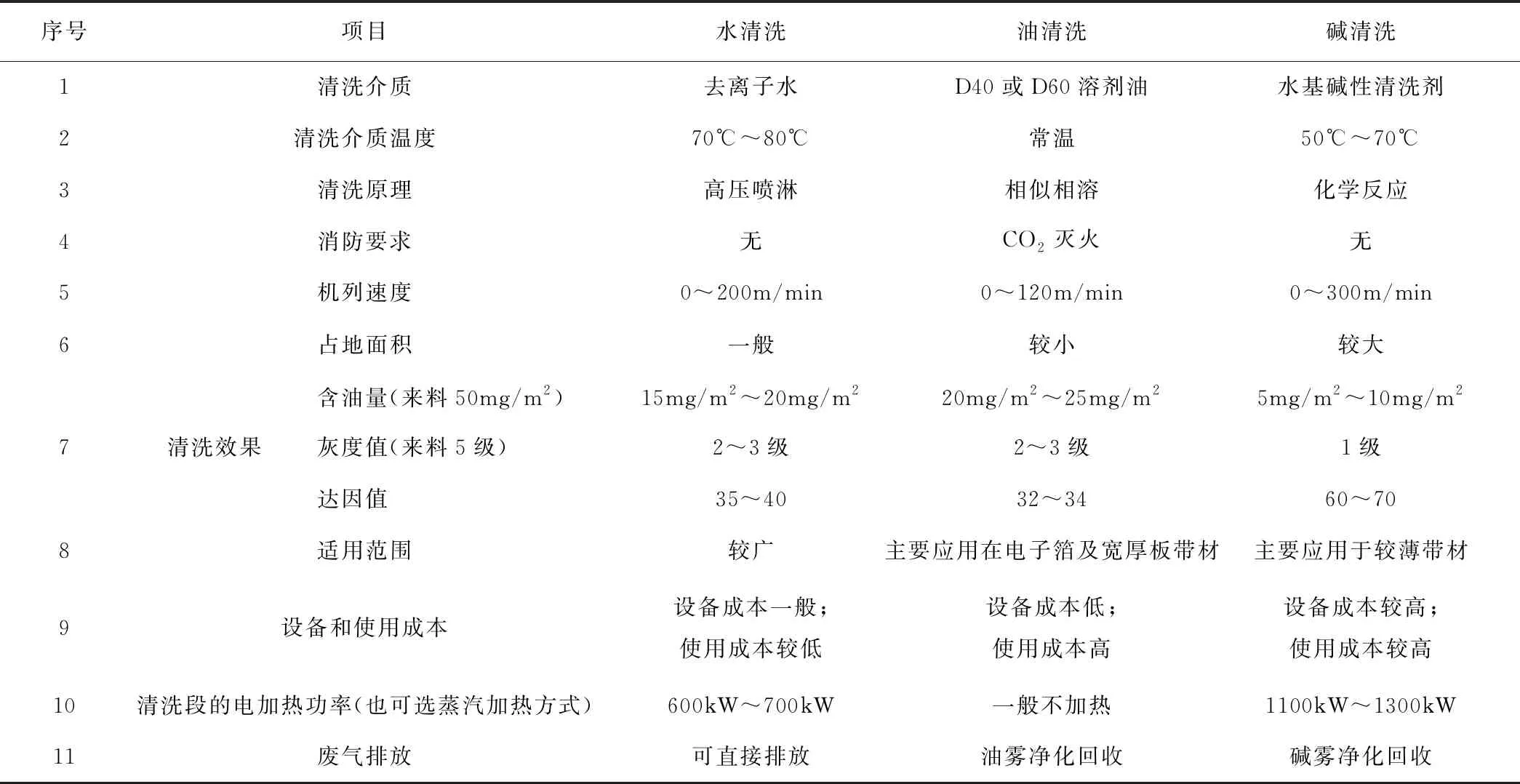

1.4 水清洗、油清洗、碱清洗3种清洗方式的对比

由表1可见,3种铝带材的清洗方式各有所长,可根据具体情况选用。

2 机组清洗方式选择建议

碱清洗、水清洗相对于油清洗,清洗质量较好,但生产过程中由于换卷或设备故障停机,会造成停留在清洗段内的带材因过腐蚀而变成废料,降低成品率,选用时请充分考虑。

以下为国内铝加工厂家根据产品特点普遍选用的清洗方式,仅供参考:(1)生产电子箔、宽厚板等可优先选用油清洗方式;(2)生产食品箔、药箔、汽车板等高表面质量要求的铝板带材建议采用碱清洗方式;(3)生产普通民用产品,对带材表面质量要求不高的铝板带材可选用水清洗方式。

表1 铝带材清洗方式对比

3 结束语

在激烈的市场竞争中,铝板带箔材的表面质量显得越来越重要,本文介绍的3种清洗工艺都比较成熟,用户可根据自己的产品结构特点、安装机列位置、场地大小等情况综合考虑,选择适合自己的生产工艺。