Ni离子注入聚四氟乙烯的表面结构与浸润性

但 敏,李 建,王新超,董思成,王 坤,金凡亚

(核工业西南物理研究院,成都 6100411)

0 引 言

近年来,电子器件向着高频高速发展[1-3],对材料提出新的要求,如介电常数更低、介质损耗角正切更小、性能更稳定[4-7],因此出现了以美国罗杰斯[8-9]为代表的聚四氟乙烯(PTFE)系列材料,但该材料表面张力小、表面能低以及线膨胀系数较高,使得基材与表面导电层之间的粘附性能难以满足,成为威胁器件安全运行的重要因素之一,则需要通过一定的表面改性技术来改进PTFE的表面特性增加PTFE基材与后续导带层之间的结合强度。

目前所涉及到的改性技术主要包括化学处理、等离子体处理以及包括电子,离子和质子的粒子束辐射技术[10-17]等。其中化学处理最为成熟,常用的方法为化学腐蚀后电镀或化学镀,此类方法不仅涉及有害化学制剂,且后续沉积的金属层纯度较差,影响器件电学性能;表面等离子体刻蚀技术会使材料形成较高的粗糙度及热损伤效应,对于微电子或光学器件而言,会增加损耗;等离子体活化处理虽然损伤即热应力较小,但存在一定的时效性;而包括离子注入在内的离子束技术可以通过改变离子种类、能量和剂量来控制有机材料的化学结构和相关性能,具有机动性和有效性,已经成功地应用于一些有机材料的改性,如:PC(聚碳酸脂)、PI(聚酰亚胺)、PS(聚苯乙烯)等。因此本文拟通过金属Ni离子注入技术对PTFE进行表面改性,重点研究不同注入能量对PTFE处理前后化学性质、表面形貌及表面浸润性的影响规律,为进一步提高有机材料表面浸润性及后续导带层的结合强度提供有力的技术支撑。

1 实 验

1.1 样品制备

基体材料选用密度为2.18 g/cm3,尺寸为50 mm×25 mm×2 mm的薄片。样品在离子注入处理前,采用有机洗涤剂去除油污后再利用丙酮、无水乙醇进行各15 min的超声清洗,吹干后待用。

采用核工业西南物理研究院自行研制的MEVVA型高能金属离子源在真空、室温环境下对PTFE进行Ni离子注入处理,能量分别为10、15、20、25和30 keV,Ni阴极纯度为99.999%,注入剂量均为5×1016ions/cm2,为避免样品的热损伤,注入过程中始终保持较低的离子束流密度12.4 uA/cm2,样品编号和对应的参数见表1。

表1 离子注入实验参数

1.2 结构表征及性能测试

采用日本PHI Quantera II型X射线光电子能谱仪(XPS)表征注入层的表面的各元素及其各价态的分布,光源射线采用Al-Ka X 特征射线(hv=1 486.6 eV),能量分辨率为0.5 eV,测量光斑约为4 mm,穿透深度小于10 nm。采用德国ΣIGMA热场发射扫描电子显微镜(FESEM)观察样品表面微观形貌及表面结构状态。采用瑞典Biolin-Theta Lite接触角测量仪测量样品注入前后表面浸润角,并根据二液法[18-19]计算样品表面总表面能及色散分量、极性分量所占比例,测量时液滴大小均为2 uL,选取不同位置测试5次,并取其平均值。计算公式如下:

(1)

(2)

表2 测试液体的表面能参数(单位mN/m)

2 结果与讨论

2.1 SRIM模拟

2.1.1 入射离子射程分布

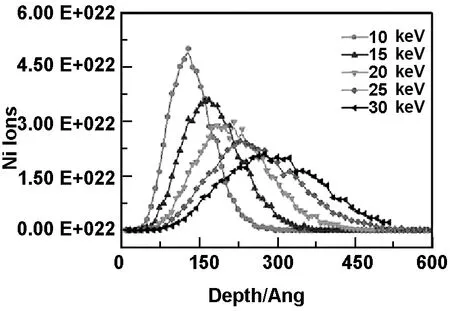

图1为Ni离子在聚四氟乙烯中深度和横向分布随注入能量的变化情况。Ni离子在聚四氟乙烯中呈近高斯不均匀分布;随着Ni离子注入能量从10 keV增至30 keV,其在样品内的深度分布范围分别为3.2~33.6、3.2~41.6、4.0~51.2、4.0~58.4、4.0~68.8 nm;离子投影射程 (即峰浓度深度)呈线性增加的趋势,距辐照表面分别为12.7,16.9,21.1,23.3,29.0 nm;相同注入剂量下,峰浓度随注入能量增加而呈现线性降低趋势。

图1 不同注入能量的Ni离子深度模拟结果

表3为不同Ni离子注入能量在聚四氟乙烯中投影射程、投影射程统计偏差和横向射程SRIM模拟分析结果,其中dE/dx Elec.为电子阻止本领,即粒子在与材料发生非弹性碰撞能量损失中使原子电离或激发;dE/dx Nuclear.为核阻止本领,即粒子在与材料发生弹性碰撞能量损失中使原子的质心发生移动;Projected range为离子投影射程。结果显示,Ni离子与基材碰撞主要以核阻止本领为主,随着Ni离子注入能量增加,其与基材原子的碰撞概率增加,核阻止本领呈线性增加趋势,即单位射程上损失的能量越大;因Ni离子能量增加效应相较能量损失效应强得多,故投影射程仍表现为线性增加的趋势;同时,横向射程相比投影射程要小很多,说明入射Ni离子与基材原子质量相差不大,两者之间的碰撞以小角度散射碰撞为主。

表3 SR模拟结果

2.1.2 注入损伤分布

入射离子与基材原子发生复杂的相互作用会产生空位和间隙原子等点缺陷,也有空位和其他杂质原子结合形成复合缺陷,这些统称为注入损伤。损伤程度以平均离位损伤(dpa,displacements per atom)来表示,定义为单位体积内空位数占原子数目的百分比,它表示入射粒子与晶格原子碰撞时,传递给基材原子的动能超过离位阈能(晶格点阵位置的束缚能)时,原子离开晶格位置造成的损伤。图2为5种不同注入能量样品中引入离位损伤的模拟分析结果,随着Ni离子注入能量的增加,其在样品内的损伤最大深度呈线性增加趋势,距表面分别为37.6、54.4、61.6、82.8、97.2 nm;损伤程度峰值深度呈线性增加的趋势,距表面分别为8.8、12.0、14.4、16.8、19.2 nm,程度峰值呈现先增加后趋于稳定的变化趋势,分别为1.72、1.81、1.95、1.97、1.98 dpa。Ni离子注入能量在10~30 kV范围内,损伤程度最大约为1.98 dpa,即空位数约占总原子数的1.98%,如此低的损伤不会造成材料注入层的非晶化。同时,随着注入能量增加,能量损失以核阻止过程为主,和PTFE原子发生碰撞的概率增大,碰撞之后产生级联反射的几率越大,因而产生的空位增加,损伤程度增加。

图2 不同注入能量离位损伤模拟结果

2.2 XPS分析

图3是不同能量Ni+注入后样品表面C1s高分辨谱图,未经注入样品的C1s谱线中对应Eb=292.0 eV和Eb=284.8 eV峰形对称且半高宽较小,Eb=292.0 eV对应于CF2键峰位,Eb=284.8 eV对应于C-C键峰位。相对于未注入样品,样品经Ni+离子注入后,除新增加CF3、CF及C—O峰外,CF2峰强度降低,C-C峰强度增加,且CF2峰位向低结合能方向偏移,峰形展宽且不对称,半高宽增大,这表明CF2趋向于多化学键混合结构,经分峰发现,C1s峰包含5条谱峰CF3(293.52~293.42 eV)、CF2(291.31~291.54 eV)、CF(288.87~289.09 eV)、C—O(286.73~286.92 eV)、C (284.78~284.82 eV)。CF2峰强度降低即CF2键数量呈减少趋势,表明Ni+离子的注入使PTFE化学主链中化学键发生了断链反应;新形成的CF3、CF键,为注入过程中发生了脱氟反应,C—O键的形成是由于Ni+离子束辐照使PTFE中产生了化学活性较高的类烷基和端甲基等自由基,当样品从真空室中取出时,暴露于大气环境下,活性自由基中C垂悬键在室温下即可与空气中的 O 元素迅速反应形成活性含氧基团C—O键。CF2峰位偏移与元素外层电子密度有关,C原子与F原子结合时,F原子电负性较大,当注入效应发生脱氟反应时,使C原子的孤对电子向自身方向偏移导致其周围电子密度增加,相应的C元素原子核对核外电子的束缚能力减弱,结合能减小。以上可能发生的反应为:

图3 不同Ni离子注入能量下C1s高分辨XPS谱

(3)

(4)

(5)

(6)

表4为不同能量条件下制备的样品元素配比变化情况,当注入能量为10 keV时,Ni原子约占总元素配比的2.9%,当注入能量增至30 keV时,Ni原子配比减少至0.6%,即Ni原子浓度随注入能量的增加呈线性减小趋势,此变化趋势与SRIM分析结果相同,在XPS测试深度为几纳米的表面层范围内,注入能量越大,Ni原子浓度越小。原始基体材料表面F/C元素比为1.924,当Ni离子注入能量为10 keV时,F/C元素比降为 0.915,随着Ni离子注入能量增加,F/C元素比反呈增加趋势,当能量增至30 keV时,比值增至1.443。造成此现象的原因是Ni离子刻蚀效应引起材料表面发生“脱氟”,造成F元素的减少。

表4样品元素配比

Table4Elementalatomicpercentage(at%)ofthesurfaceofallsamples

SampleIonbeamenergy/keVCOFNi0#034.2—65.8—1#1047.07.143.02.92#2040.62.955.01.53#1540.93.554.21.44#2540.02.156.81.15#3039.72.457.30.6

图4为Ni3p高分辨谱图,结合能为Eb=67.4 eV谱线对应于金属态Ni3p1/2,而不是结合能为Eb=111.8 eV的NiO(Ni3s),故可以确定Ni没有与材料的分子主链形成价键,且Ni3p1/2峰强度随注入能量的增加而降低趋势,此变化趋势与SRIM分析结果及表4中的Ni元素配比变化相同。

图4 不同Ni离子注入能量下Ni3p高分辨XPS谱

2.3 SEM分析

为研究注入能量对聚四氟乙烯结构特征的影响规律,室温下采用SEM对样品的表面微结构进行表征。如图5所示,注入后的样品表面粗糙度增加,呈现出不规则及不同程度的凹坑、蜂窝及孔洞,且随着注入能量的增加,表面粗糙度加大,孔洞数量及深度逐渐增加,继续增加能量,表面出现大面积网状结构。尤其是注入能量进入高能范围内时,聚四氟乙烯会由玻璃态转变为高弹态,此时无机大分子链段自由运动增大,导致刻蚀速率也随之增加,这也进一步加剧了样品表面的粗糙度的增长速率。

图5 不同Ni离子注入能量下的SEM图谱

2.4 浸润性和表面能

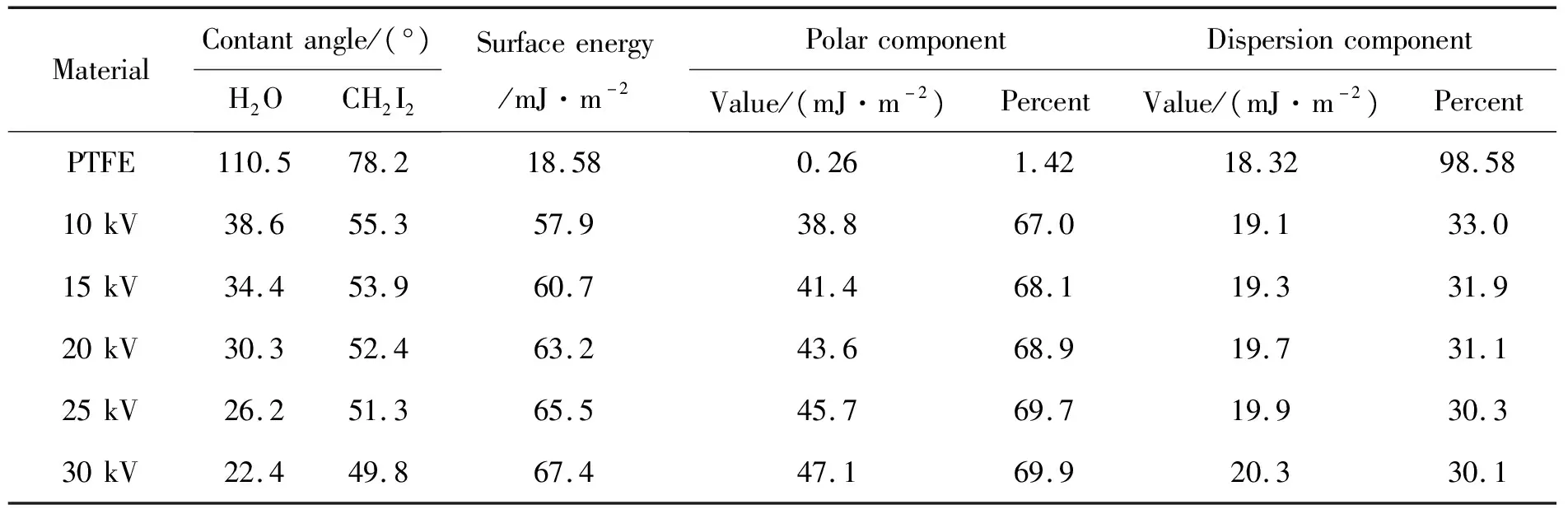

表5为未注入和注入不同能量的Ni离子后PTFE的润湿角及表面能。从结果可知,样品经不同Ni+离子注入能量处理后与测试液体间接触角均下降,且随着注入能量的增加,润湿角呈递减趋势,10kV注入处理后, PTFE与去离子水和二碘甲烷的接触角分别由110.5°和78.2°降至38.6°和55.3°,当注入能量增至30kV时,去离子水和二碘甲烷的接触角降至22.4°和49.8°;注入处理后的材料表面能均高于未处理样品,由处理前的18.58 mJ·m-2升至57.9~67.4 mJ·m-2,极性分量所占比例由处理前的1.42%升至67.0%~69.9%,即经离子注入处理后的材料表面极性基团即活性基团数量要明显多于未处理前。一方面,因为Ni+离子能量损失包括核阻止本领和电子阻止本领,其中核阻止本领导致大分子断链效应,电子阻止本领导致活性自由基形成,据前期SRIM分析结果可知,Ni+离子注入过程中核阻止本领及电子阻止本领均随注入能量的增加呈线性增长趋势,即宏观表现为表面活性的增加。另一方面,由Wenzel模型[20-22]可知,其中为液滴在粗糙表面的接触角,为材料表面的本征接触角,为材料表面粗糙度因子,即实际固/液界面接触面积与表观固/液界面接触面积之比;表面粗糙度的增加对润湿性具有放大作用,即亲水的表面更亲水,疏水的表面会更疏水。据前所知,注入处理后的材料润湿性均优于未处理样品,呈现不同程度的亲水特性,当注入效应引起材料表面微观结构变化导致粗糙度增加,致使亲水特性表现更优。

表5以不同方法等离子体处理前后不同材料的接触角和表面能

Table5Contactangleandsurfaceenergyofmaterialsbeforeandafterplasmatreatedwithdifferentprocessmethod

MaterialContantangle/(°)H2OCH2I2Surfaceenergy/mJ·m-2PolarcomponentDispersioncomponentValue/(mJ·m-2)PercentValue/(mJ·m-2)PercentPTFE110.578.218.580.261.4218.3298.5810kV38.655.357.938.867.019.133.015kV34.453.960.741.468.119.331.920kV30.352.463.243.668.919.731.125kV26.251.365.545.769.719.930.330kV22.449.867.447.169.920.330.1

3 结 论

采用离子注入技术提高PTFE基材的表面活性及浸润性,研究了5种不同注入能量对PTFE材料的表面结构、形貌以及润湿性的影响。

(1)注入过程使CF2峰强度降低,C-C峰强度增加,并发生脱氟反应形成CF3、CF键,活性自由基中C垂悬键在室温下与空气中的O元素反应形成活性含氧基团C—O及C=O键。

(2)注入使表面形成凹坑、蜂窝及孔洞,且随能量增加,表面粗糙度加大,孔洞数量及深度逐渐增加。

(3)注入处理后表面与未经注入处理材料相比浸润性均得到显著提高,且随着注入能量的增加,润湿性呈递增趋势,当注入能量为30kV时,与去离子水和二碘甲烷的接触角由未经处理的110.5°和78.2°降至22.4°和49.8°;表面能由未经处理的18.58 mJ·m-2升至67.4 mJ·m-2,极性分量所占比例由未经处理的1.42%升至69.9%。