高强7000(Al-Zn-Mg-Cu)系铝合金成形性研究进展

霍望图,孙涛涛,雷诚心,吴 昊

(1.西北有色金属研究院,陕西 西安 710016)

(2.西部新锆核材料科技有限公司,陕西 西安 710299)

(3.西安科技大学材料科学与工程学院,陕西 西安 710054)

(4.东北大学材料科学与工程学院,辽宁 沈阳 110819)

1 前言

高速、节能、安全一直是汽车工业和航空航天领域的重要关注点,而轻量化是实现上述目标最有效、最简单的途径[1,2]。轻量化可以通过设计或选材实现,其中前者体现在新技术和新工艺上,而后者则是采用轻质高强的材料。通过大量对比研究,发现选用铝合金材料制作交通工具比木材、塑料及钢材等更具有科学性、经济性及先进性[3]。2020 年欧洲每辆汽车用铝总量比2016 年提高了7.6%~12.1%,预计2025 年将继续增加18.3%~30.3%[4],由此可见铝合金越来越受到汽车领域的青睐。目前,在地面交通运输领域广泛应用的铝合金有低强度5000(Al-Mg)系和6000(Al-Mg-Si)系[5-9]变形铝合金,而中高强7000(Al-Zn-Mg-Cu)系铝合金在汽车上应用极少。近年来,全铝型轿车[8]的推出使得车身质量较同尺寸钢车身减轻了约40%,刚性却得到进一步提升,平均油耗降幅达12%[10]。然而,现有中高档汽车的B柱内板、前横梁及边部防冲撞加强件等诸多结构件(图1)仍采用钢板(如硼钢、TRIP 钢等)作为基础材料[11]。模拟研究表明,用2.5 mm 厚7075-T6 铝合金板材代替1 mm 厚钢板用于汽车保险杠加强板可使保险杠总重量降低约20%,碰撞实验进一步表明7075-T6 铝合金能够实现能量吸收和分散[12]。因此,目前世界各国都加大了中高强铝合金板材代替汽车钢板用于汽车结构件的研究力度[13-15]。

图1 钢板在中高档汽车结构件上的应用[11]Fig.1 Steel structures in a typical high-grade car[11]

目前,已在汽车上使用的7000 系铝合金仅限于低强度合金棒材、挤压材,如7003,7021,7029,7129 等,主要用于汽车座位轨道、减震器加强筋、散热片、空气袋充气零件及悬挂件、装饰件等对成形性要求较低的部位。7000 系高强铝合金的成形性远低于5000 系和6000系铝合金,因此无法在汽车领域获得广泛应用[2,13,15]。围绕如何提高高强7000 系铝合金的成形性,国内外学者开展了一系列的尝试和研究。

2 提高7000 系铝合金成形性的途径

Stevenson 等[16]基于一系列金属板材成形性与塑性关系的研究获得了经验公式LDH(mm)=10.0+0.508δ,其中,LDH为极限成形高度,δ为板材的断裂延伸率。此公式表明7000 系铝合金板材成形性的改善可通过提高其塑性来实现。

与强度最高的峰时效(T6)状态相比,7000 系铝合金在软化状态(如退火态(O)、淬火态(W)、自然时效态(T4)、过时效态(T7/T8))条件下强度更低、塑性更好。表1 列出了部分7000 系铝合金软化状态下的各向异性系数n值、应变硬化指数r值和断裂延伸率δ[17-21],与经典6016-T4 和6111-T4 铝合金相比,7000 系铝合金在软化状态下具有较好的塑性。软化态7000 系铝合金的室温成形性研究已获得一些进展,在这方面的研究重点关注了材料的本征特性(晶粒组织、织构等)对其成形性的影响。

大量研究表明[22-29],7000 系铝合金的变形主要分为4 个阶段:弹性阶段、均匀变形阶段、扩散颈缩阶段和局部颈缩阶段。在铝合金的变形过程中,变形温度显著影响这4 个阶段,变形温度较低时均匀变形占主导;而随着变形温度升高,铝合金的扩散颈缩和局部颈缩特征逐渐明显,同时流变应力降低,δ呈现升高的趋势。变形温度提高带来的塑性改善必然有利于铝合金板材成形性的提高。目前,关于高强铝合金温/热成形的研究主要集中在成形工艺控制及工艺参数优化对板材最终性能的影响等方面。

表1 软化状态下7000 系和6000 系铝合金的力学性能[17-21]Table 1 Mechanical properties of 7000 series and 6000 series aluminum alloys under softening state[17-21]

3 7000 系铝合金的成形工艺

7000 系铝合金的热处理状态决定了其成形时所需的温度,软化状态的板材采用冷成形即室温成形,高强度状态下需采用温成形或热成形。一般情况下,温成形的成形温度高于室温但低于材料再结晶温度,而在高于再结晶温度下成形则称为热成形[30]。温成形一般采用等温成形工艺,即成形时板材和模具均需预热,成形温度一般不超过400 ℃,目的是避免析出相过度粗化而导致成形件力学性能急剧衰减。7000 系铝合金的成形性可通过温成形显著提高,因而其温成形行为引起了人们的关注。关于7000 系铝合金热成形的研究,英国帝国理工学院的林建国教授开发的热成形-淬火(hot form quench,HFQ)一体化技术[31]是目前的研究热点。图2 为HFQ 工艺过程示意图[15],首先将板材加热至固溶温度并保温获得过饱和固溶体,随后将板材迅速转移至通水冷模中冲压成形,短时内成形、淬火并保压,最后对成形件进行人工时效处理提高其力学性能。HFQ 技术首先是对材料进行充分固溶,因此对材料的热处理状态并无要求。下文将具体讲述7000 系铝合金在室温成形、温成形及热成形(尤其是HFQ)方面的最新进展。

图2 热成形-淬火一体化工艺及组织演变示意图[15]Fig.2 Schematic diagram of processe route and microstructural evolution during hot form quenching[15]

3.1 室温成形工艺

W 态7000 系铝合金强度低、塑性好,Shabadi 等[17]发现W 态7020 铝合金的室温成形性与T6 态相比有显著提升,且不同规格板材的织构组分显著影响其成形性,具有强变形织构的板材r值明显低于再结晶程度高、织构组分弱化的板材。Lee 等[18,19]研究了W 态(7075-WT)和T6 态7075(7075-T6)铝合金的室温力学性能及成形性。力学性能测试表明,7075-T6 铝合金的均匀延伸率为10%左右,而7075-WT 铝合金的均匀延伸率高于20%;在平面应变状态下,7075-T6 和7075-WT 铝合金板材成形极限图的最低点分别为0.091 和0.154(图3a 和3b),表明7075-WT 铝合金板材的室温变形能力更强,LDH测试结果也表明7075-WT 铝合金板材具有优异的成形性(图3c 和3d)。

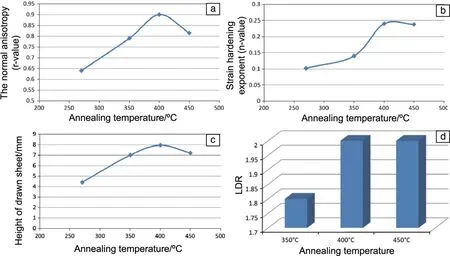

7000 系铝合金经冷变形和合适的退火处理获得细小等轴组织后,其塑韧性改善显著,室温成形性也明显提高。Tajally 等研究了退火温度对冷轧7075 铝合金板材r值、n值、LDH及LDR(极限拉深比)的影响[23]。7075 铝合金冷轧板的n值、r值均随退火温度的提高而增大,且当退火温度为400 ℃左右时达到最大值,温度进一步提高却使二者都降低(图4a 和4b)。7075 铝合金冷轧板成形性随退火温度的变化与n值、r值变化保持一致,在400 ℃退火时达到最好,退火温度进一步升高会使晶粒尺寸出现不同程度的长大,板材的塑性降低、成形性随之变差(图4c 和4d)。Lademo 等[32]也发现晶粒组织强烈影响7030 和7108 铝合金板材的室温成形性,当退火温度较低时板材不能完全再结晶,此时材料具有明显的各向异性且加工硬化能力、成形性均较差;而完全再结晶退火的等轴组织呈现各向同性,此时的板材具有优异的室温成形性。

图3 7075-T6(a)和7075-WT(b)的成形极限图(FLD);不同加载路径变形后的试样照片(c)及其极限成形高度(LDH)(d)[19]Fig.3 FLD of 7075-T6 (a) and 7075-WT (b) aluminum alloy sheets;photos (c) and limit dome height (LDH) (d) of deformed specimen with different loading paths[19]

图4 退火温度对冷轧7075 铝合金r 值(a)、 n 值(b)、极限成形高度(LDH)(c)和极限拉深比(LDR)(d)的影响[23]Fig.4 Influence of annealing temperatures on r-value (a),n-value (b),limit dome height (LDH) (c) and limit drawing ratio (LDR) (d)of cold-rolled 7075 aluminum alloy[23]

虽然软化状态7000 系铝合金的室温成形性有所改善,但是对W 态或O 态板材直接进行室温成形还面临一些问题,如U 型拉弯回弹试验及有限元模拟结果均证实W 态7000 系铝合金室温成形后存在回弹现象[19],意味着室温成形工艺较难得到形状复杂、外形精度较高的零件。此外,W 态7000 系铝合金不可避免地会发生自然时效,研究表明,W 态7050 铝合金在室温下放置100 h,其维式硬度值从1000 提高到1400 MPa[33];随着自然时效的进行,其强度提高、塑性恶化、成形性也随之降低。Shabadi 等[17]发现与W 态相比,70 ℃时效2 h 后7020 铝合金的成形性明显下降;Kumar 等[26]也发现自然时效或预时效会导致AW-7921 铝合金的LDH从64 mm 剧烈下降至18 mm,这意味着固溶淬火处理工序和冲压成形工序之间的时间间隔越短越好,对操作工序要求较为苛刻。此外,W 态7000 系铝合金成形后再进行烤漆硬化会面临强度降低的问题,原因在于成形过程中在W 态合金中引入的大量位错促进了位错析出相的快速形核和粗化[34],使合金很快进入过时效状态。因此,W 态合金经冷成形、烤漆后的强度可能明显低于该合金的峰时效强度,强度降低意味着要通过增加铝合金板厚来实现能量的吸收和分散,这与用铝合金板材代替钢板实现减重的设计理念相冲突。退火态铝合金的低强度也很难满足汽车结构件对材料强度的要求,成形后的工件还要进行重新固溶、时效处理,工艺相对复杂而且也不能保证成形件的尺寸精度。

T7 或T8 态7000 系铝合金的塑韧性好于T6 态,Krajewski[35]报道了一种7000 系铝合金的室温成形工艺,即铝合金过时效后进行冷成形,成形后固溶淬火,再对固溶淬火态合金进行变形量比较小的最后成形和尺寸校正,最后再进行时效或烤漆硬化。这种方法能显著提高7000 系铝合金的成形性,但工艺步骤过于繁杂,相关研究报道较少。

3.2 温成形工艺

黄华等[36]率先研究了7075-T6 铝合金板材在室温至250 ℃的成形性,发现7075-T6 铝合金板材的成形极限随成形温度的升高明显提高。随后,王辉等[37,38]采用LDR和LDH试验研究了7075-T6 铝合金板材在室温至300 ℃之间的成形性(图5a 和5b),发现7075-T6 铝合金板材在180~220 ℃温度区间内具有较好的成形性;180 ℃时7075-T6 铝合金板材的LDR甚至能达到AA5182-O 铝合金板材的室温成形性,然而继续提高成形温度(>200 ℃)并不利于其温成形性能的提高。Sotirov 等[39,40]研究了7075-T6 和7020-T6 两种铝合金的成形性(图5c~5e),两种合金成形件在室温成形时开裂严重,室温成形性很差,而在高于200 ℃下成形时均可获得良好的十字花成形件。作者团队[41]采用等温Erichsen 杯突试验研究了7075-T6 铝合金板材在室温至250 ℃下的成形性(图5f),室温时该板材的杯突值仅为3.3 mm,200 ℃时其杯突值最高(10.7 mm),而超过200 ℃后板材的成形性略微降低。值得注意的是,7075-T6 铝合金板材在200 ℃的杯突值甚至稍高于6016-T4 铝合金板材[20]的室温杯突值,进一步表明温成形能极大提高7000 系铝合金的成形性。

对汽车结构材料而言,成形、烤漆后的性能是决定7000 系铝合金能否代替钢板用于汽车结构件的关键因素,因此温成形以及烤漆对7000 系铝合金最终组织和性能的影响引起了国内外学者的极大关注。

图5 T6 态7000 系铝合金的成形性:(a,b)成形温度对7075-T6 铝合金LDH[37]和LDR[38]的影响,(c,d)7020-T6[39]和7075-T6[40]铝合金成形件,(e)成形温度对7020-T6 铝合金LDR 的影响[39],(f)成形温度对7075-T6 铝合金杯突值的影响[41]Fig.5 Formabilities of 7000 series aluminum alloys:(a,b) influence of forming temperature on LDH[37]and LDR[38]of 7075-T6 aluminum alloy,(c,d) deep drawn components of 7020-T6[39]and 7075-T6[40]aluminum alloy,(e) influence of forming temperature on LDR of 7020-T6 aluminum alloy[39],(f) influence of forming temperature on Erichsen values of 7075-T6 aluminum alloy[41]

图6 200(a)和250 ℃(b)下成形的7020-T6 铝合金的力学性能[39];成形温度(c)和烤漆处理(d)对7075-T6 铝合金力学性能的影响[37,41]Fig.6 Mechanical properties of 7020-T6 aluminum alloys after warm forming at 200 (a) and 250 ℃ (b)[39];influence of forming temperature (c) and painting baking (d) on mechanical properties of 7075-T6 aluminum alloy[37,41]

Kumar 等[39]发现200 ℃温成形后7020-T6 铝合金的抗拉强度下降约60 MPa,烤漆后强度进一步下降,但降幅较小;而250 ℃温成形导致合金的抗拉强度急剧下降,烤漆后强度进一步恶化(图6a 和6b)。王辉等[37]对7075-T6 铝合金温成形杯形件顶部进行力学性能测试后也发现,180 ℃以下的温成形不会对合金的力学性能产生较大影响,而超过200 ℃的温成形会造成合金强度的急剧下降(图6c)。作者团队[41]重点研究了温成形和烤漆对7075-T6 铝合金板材力学性能(图6d)、微观组织(图7)的影响,研究表明200 和250 ℃温成形样品中的主要析出相分别为弥散分布的亚稳η′相和粗大的η相。200 ℃温成形后,基体沉淀相发生有限粗化导致沉淀强化效果稍微降低,而温成形过程在铝合金基体中引入了位错会造成位错强化,在二者共同作用下,7075-T6 铝合金固有的高强度得以完美保留。当温度超过200 ℃时,基体沉淀相急剧粗化,成形后硬度大大降低。烤漆处理对基体沉淀相、晶界沉淀相和晶界无析出带的影响很小,因此烤漆引起的铝合金硬度损失不明显。

图7 7075-T6 铝合金在[110]晶帯轴的高分辨率透射电镜(HRTEM)照片,a1、a2、a3、a4 分别为铝基体、亚稳η′相、GP 区的FFT 图谱(a);200 ℃温成形合金在[110]晶帯轴的HRTEM照片,b1、b2 分别为铝基体和亚稳η′相的FFT 图谱,b3 为b2 的IFFT 图谱(b);250 ℃温成形合金在[110]晶帯轴的TEM 照片,c1 为η 相在[]晶带轴的选区衍射(SADP)图谱(c)[41]Fig.7 HRTEM image of 7075-T6 aluminum alloy along [110]Aland FFT patterns of a1,a2,a3 and a4 indicating Al matrix,metastable η′phase and GP zones (a);HRTEM image of 200 ℃ warm formed alloy along [110]Al,b1 and b2 representing FFT patterns of Al matrix and η′ phase,b3 indicating IFFT pattern of b2 (b);TEM image of 250 ℃ warm formed alloy along [110]Al,and SADP patterns showing in c1 indicating η phase in []axis (c)[41]

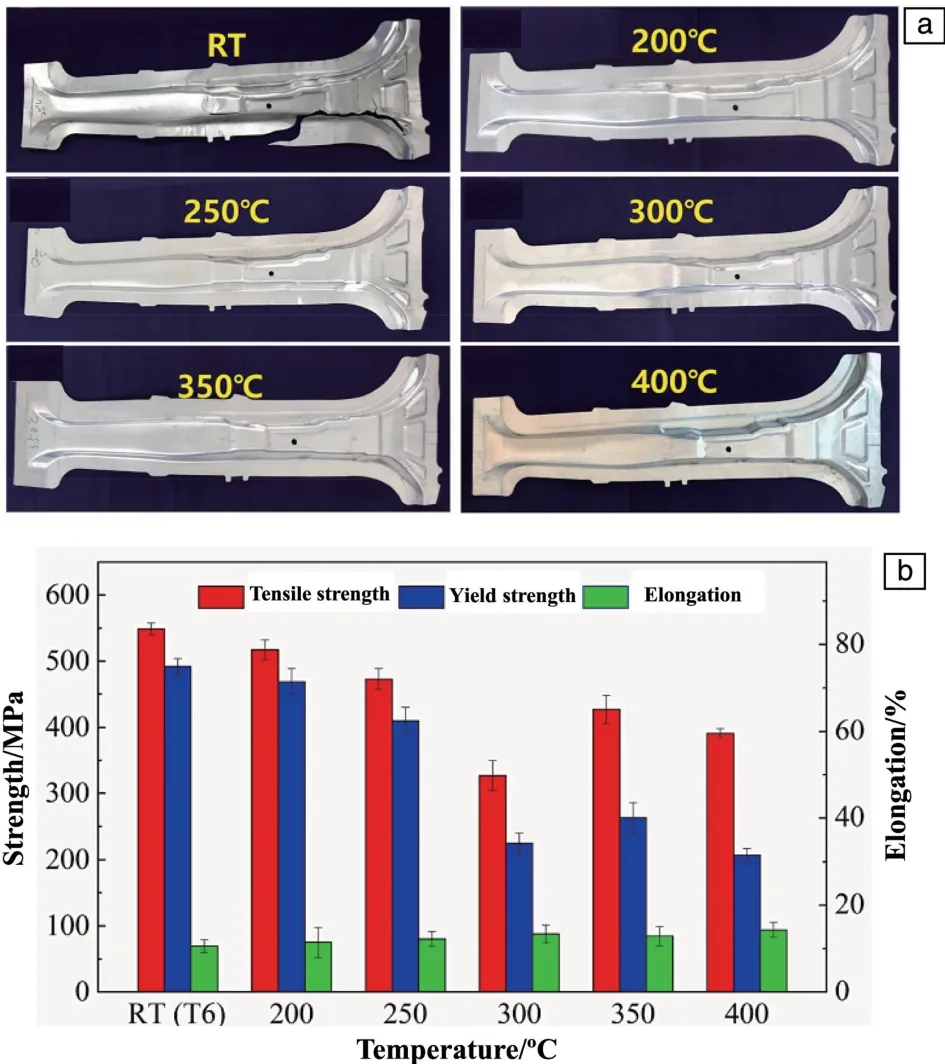

以上关于温成形的研究均采用小尺寸实验样品。Zhang 等[42]采用温成形工艺对7075-T6 铝合金板材进行加工,试制了大尺寸汽车B 柱结构件,重点关注了成形温度对结构件微观组织和综合力学性能的影响(图8)。室温成形时,制成的B 柱结构件出现开裂,而在200~400 ℃成形时均能成功获得复杂形状的B 柱结构件(图8a)。在成形件上切取拉伸样进行力学性能测试后发现,200 ℃温成形结构件的屈服强度能保留峰时效强度的93%,而成形温度进一步提升会导致其力学强度的急剧降低(图8b),研究结论与小尺寸实验结果吻合。

图8 不同温度下温成形加工的B 柱结构件(a),成形温度对B 柱结构件力学性能的影响(b)[42]Fig.8 Warm formed B-pillar components under different forming temperatures (a),effect of forming temperatures on mechanical properties of B-pillar components (b)[42]

为进一步提高7000 系铝合金的温成形性能并优化成形件最终力学性能,有学者研究了预时效态铝合金板材的温成形行为。Kumar 等[26]发现AW-7921 铝合金预时效态的温成形性能稍高于T6 态的;Österreicher 等[43]针对7075 铝合金进一步优化了预时效工艺,通过对比T6 态和预时效态合金的力学性能发现在室温至250 ℃之间预时效态合金的n值均远高于T6 态,180~250 ℃温成形测试结果也表明预时效态合金的成形性明显高于T6 态。更重要的是,预时效处理的合金经温成形和烤漆处理后,其力学强度达到T6 态的95%。相比于对T6 态合金进行温成形处理,此工艺更具有经济性和实用性。

温成形整体工艺简单,初始料可采用欠时效或峰时效态,温成形后强度衰减不明显,不需要二次固溶和人工时效,具有一定的可操作性。但是,温成形也面临一些问题,比如温成形一般采用等温成形方式[39,41,44,45],工模具加热需消耗能源导致生产成本高、效率低;另一方面,温成形结构件也存在回弹现象,不能保证尺寸精度。

3.3 HFQ 技术

HFQ 技术是将冲压成形与淬火有机结合的非等温成形过程,该技术被提出后,国内外学者围绕2000,5000,6000 及7000 等多个系列铝合金开展了相关研究[14,46,47],主要集中于工艺路线、数值模拟等方面。

福特公司采用HFQ 技术成功制备了7075 铝合金B柱外板,并对热成形件进行了简化的等温有限元模拟,证实了热冲压部件回弹较小、尺寸精度高[48]。该公司测量了热成形B 柱零件不同部位的厚度及应变,结合其测得的7075 铝合金热传导系数及热成形摩擦系数进行了等温及热力耦合热成形模拟,发现热力耦合模型与实验结果更为接近,同时还分析了成形前后合金的力学性能和微观结构,模拟及实验结果均证明了HFQ 技术加工高强铝合金的可行性[49]。

从图2 可以看出,HFQ 工艺过程涉及多个步骤,每个具体步骤的参数都会对7000 系铝合金的成形性及成形件最终力学性能产生显著影响。Keci 等[50]测试了7075铝合金在水淬、模具压力冷却及通水模具冷却下的淬火降温曲线,并对采用3 种不同冷却方式的合金进行人工时效处理以获得最高强度,发现模具压力冷却及水淬具有较高的冷却速度,经这两种冷却方式处理的合金具有优异的力学性能及耐蚀性,而通水模具冷却由于冷却速率较低导致合金的屈服强度明显恶化。

Zheng 等[51]采用Gleeble 热模拟机详细分析了HFQ工艺及传统热成形(HF)工艺过程中多种参数对7075 和6082 铝合金变形行为及成形件最终力学性能的影响,发现HFQ 工艺条件下合金的延展性更高、成形件强度更高,而HF 工艺导致成形件强度明显衰减。结合HFQ、HF 工艺路线图及合金的TTP 曲线(图9),合金经HFQ工艺成形后仍保持过饱和固溶状态,因而人工时效后可获得高强度;而HF 工艺使合金不可避免地形成了粗大沉淀相,导致成形件的强度出现不同程度的降低,若想使其恢复峰时效强度,需进行二次固溶和时效处理[52]。他们还发现HFQ 工艺过程中合金从热处理炉到冲压模具之间的转移时间显著影响成形件最终力学性能。在转移过程中,随着7075 铝合金板材温度的不断降低,粗大的S相、η相依次析出,板材的过饱和度降低,人工时效后η′纳米沉淀相的数量减少,从而导致成形件强度降低[53]。结合7075 铝合金的TTP 曲线发现成形件强度降低程度与合金本身淬火敏感性密切相关,材料淬火敏感性越高,强度衰减越明显。

图9 不同热成形工艺过程中7075 铝合金的微观组织演变示意图[51]:(a)热成形-淬火一体化(HFQ)工艺,(b)传统热成形(HF)工艺(图中红线和蓝线为7075 铝合金的温度-时间-性能(TTP)曲线)Fig.9 Schematic illustrations of microstructural evolution for 7075 aluminum alloy with different hot forming processes[51]:(a) HFQ process,(b) HF process(Red and blue lines in fig.9 representing TTP curves of 7075 aluminum alloy)

经HFQ 工艺加工的成形件需要通过人工时效来提升其强度,想要获得峰时效强度需进行24 h 时效处理。有文献报道HFQ 工艺过程中热冲压成形-冷却工步的时间少于20 s,成形与时效工序巨大的时间差使得它们无法同步进行,需要使用大规模、高能耗的连续热处理炉,从而导致生产成本提高[14]。因此,研究快速时效强化技术成为HFQ 技术大规模应用于铝合金板材成形的当务之急。Lee 等[54]对W 态7075 铝合金在90~120 ℃之间进行预时效处理,获得了稳定的GP 区,随后进行烤漆处理时预时效时形成的GP 区快速转变为η′相使合金的力学性能迅速提升,提高了烤漆硬化效应。Omer 等[55]对模压淬火的7075 铝合金进行预时效(120 ℃/3.0 h)和烤漆(177 ℃/0.5 h)处理后,合金的强度接近峰时效强度。Jiang 等[56]进一步对HFQ 成形7075 铝合金的时效工艺进行优化,经短时预时效(180 ℃/5 min)和烤漆(180 ℃/30 min)处理后,成形件的屈服强度达到峰时效强度的90%以上,进一步缩短了时效时间。

HFQ 技术是在高温下对板材进行热成形,降低了板材冲压成形时的流动应力,因此比室温成形甚至温成形更能提升板材的成形性能,可直接成形出复杂形状的零件,成形后的保压淬火可有效减少回弹,从而保证成形件尺寸精度。同时,相较于温成形采用的等温热成形工艺,HFQ 工艺不需要加热模具,节能的同时减少了零件生产中的模具升温、保温过程,有效提高了零件生产效率。2015 年10 月,AP&T 成功交付了全球第一条HFQ铝板热成形生产线;HFQ 技术的专利拥有者英国帝国理工学院也成立了公司,主要从事铝合金HFQ 技术的推广与应用工作[14]。目前,HFQ 技术面临的主要问题是现有热冲压技术中冲压节奏与固溶时间、时效时间严重不匹配,难以保持生产的同步性,影响生产效率。

4 结语

汽车铝化是现代汽车轻量化的主导方向和未来汽车制造业不可阻挡的大趋势,以高强7000 系铝合金代替钢材用于汽车结构件对汽车轻量化具有重要意义。目前,报道的高强7000 系铝合金的成形工艺及技术尚处于初步研究阶段,未来研究可从以下几个方向进行:

(1)温成形加工的成形件不需要二次固溶和时效处理,具有一定的应用前景,但温成形目前普遍采用等温成形工艺,耗时耗能,仿照HFQ 工艺开发针对温成形的非等温成形工艺有望克服以上缺点并扩大其应用。

(2)进一步发掘适用于7000 系铝合金成形的新技术和新工艺。如与室温或高温相比,7075-T6 铝合金板材在低于室温时反而具有更高的均匀延伸率和加工硬化能力,板材超低温成形后也能保留峰时效强度[57],因而开发适用于7000 系铝合金的超低温成形技术是值得研究的方向。

(3)提高7000 系铝合金的成形性,除了改善成形工艺,成分设计也是一条途径。经HFQ 工艺加工的成形件最终峰时效处理后的力学性能与材料本身的淬火敏感性息息相关,设计成分时应重点关注合金元素对其淬透性的影响。此外,HFQ 成形件的时效处理耗时耗能,设计开发具有快速时效响应的合金体系对HFQ 技术的推广也具有重要意义。

(4)HFQ 工艺过程是温度场、应力场以及微观组织变化交互作用的过程。固溶处理的板材与空气、板材与模具、模具与冷却水流之间同时发生热辐射、热传导和热对流等过程,而且冲压成形时的变形功及摩擦功都会影响板材的温度场。温度变化后,板材的流变行为也随之而变,温度和形变又同时决定最终成形件的微观组织及力学性能,因此应在建立温度场、应力场和微观组织间多场耦合模型的基础上开展针对HFQ 工艺的数值模拟,准确预测成形件的应力分布和力学性能,加快HFQ工艺从实验研究走向工业应用。