电镀金刚石线锯镀镍层力学性能及磨粒把持力研究*

谢 乾, 葛培琪,2, 孟剑峰, 毕文波, 马晓宾, 郑楚夕, 龚 洋

(1.山东大学 机械工程学院, 济南 250061)(2.山东大学高效洁净机械制造教育部重点试验室, 济南 250061)(3.山田新材科研有限公司, 山东 临沂 276700)

随着半导体及光伏行业的发展,对单晶硅、多晶硅、蓝宝石等贵重硬脆材料的切割加工要求越来越高。电镀金刚石线锯凭借耐磨性好、切削效率高、环境污染小等优点,得到广泛的应用[1]。电镀金刚石线锯是采用电沉积的方法通过镀镍层将金刚石磨粒固结在母线基体上而获得的。

不同于冶金学中的金属镍,电镀镍的力学性能与阴极电流密度、镀液成分、pH值、温度等电镀工艺参数有关[2]。镀镍层的力学性能研究结果表明,镀镍层力学性能参数分散性较大,难以形成统一的参考[3]。但镀镍层材料的力学性能会影响金刚石线锯表面磨粒的牢固程度(即镀镍层对金刚石磨粒的把持力),且金刚石线锯表面磨粒把持力的相关研究还不够充分[4-6]。因此,采用板式试件替代金刚石线锯基体,试验研究了镀镍层的力学性能,简约计算了镀镍层对金刚石磨粒的把持力,并对镀镍层力学参数建立了磨粒把持力有限元模型并进行了仿真分析,比较了把持力仿真与计算结果。

1 试件制备

由于电镀金刚石线锯直径较细,难以直接测量镀镍层的力学性能,考虑到镀镍层的力学性能与材料内部晶粒尺寸大小密切相关,且在镀镍层形成的开始阶段,镀层中的结晶生长主要与基体材料属性及表面状态有关,基体形状结构对镀层力学性能影响较小,因此选用化学成分和力学性能与金刚石线锯母线接近的T9A钢板为电镀试件替代金刚石线锯基体[7-8],制备不含金刚石磨粒的电镀试件。试件尺寸100 mm×60 mm×40 mm。电镀试验方案如图1所示。

图1 电镀试验方案

电镀工艺流程为:碱洗除油→酸洗活化→镀I层→镀II层→镀III层,镀层I、II、III分别对应线锯生产中的预镀、上砂、加厚工序。依据工业生产中直径65 μm电镀金刚石线锯的实际生产工艺参数设置电镀试验参数,如表1所示。试验中控制镀液恒温50 ℃。本试验共制作3组试件(每组4个)用于力学性能测试:1组(I层),2组(I+II层),3组(I+II+III层)。

表1 电镀试验主要工艺参数

2 镀镍层力学性能测试

2.1 镀镍层硬度和弹性模量

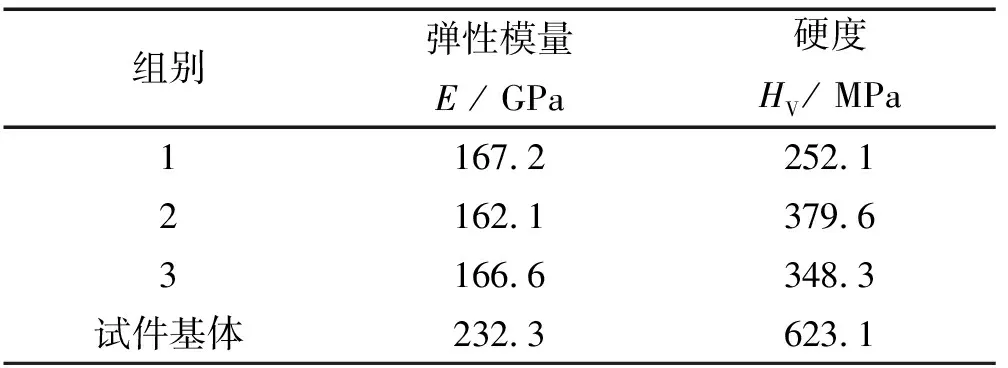

采用Fischer公司的HM200S纳米硬度仪测量硬度,测量时使用标准四棱锥维氏压头,最大载荷5 mN,加载时间5 s,试验获得的载荷/位移曲线如图2所示。测量时在每个试件上分别测量4个点,取均值作为最终硬度有效值,数值如表2所示。

图2 压痕试验载荷/位移曲线图

表2 硬度和弹性模量

试验中控制金刚石压头的压入深度,使其不穿透镀镍层,因此组1、组2和组3的测试结果分别对应I层、II层和III层的结果。由表2可知:组1的镀镍层硬度小于组2及组3的,产生此种现象的原因主要是电流密度的增大使得阴极电位升高,晶核成型快、成型率高;而已经成型的晶核在生长过程中受其他晶核的压迫导致生长速度变慢,致使晶粒细化,提高了镀镍层硬度[2]。同时,组2的镀镍层硬度略高于组3的,可能是由于溶液pH升高,OH-浓度增大,导致阴极镀镍层中夹杂少量Ni(OH)2或碱盐,一定程度上增大了镀镍层硬度[9]。但镀镍层厚度继续增加,其硬度下降。

2.2 镀镍层残余应力

采用X射线衍射仪测量镀镍层内的残余应力。由于材料内部的残余应力大小与晶面间距变化有关,在一定应力状态下,应力引起的晶格应变与按弹性理论求出的宏观应变一致,如公式[10]:

(1)

式中:1/2S2hkl和S1hkl为X射线弹性常数,(φ,Ψ)是测试方向在样品坐标系中的方位角,σφ和εφψ分别为在该方向上测得的晶格应力和应变,σij为应力分量。在实际应用中,通常采用晶面滑移距离Dspacing表示晶格应变,Dspacing在数值上等于晶格常数C与晶格应变εφψ的乘积,单位为Å。当Dspacing~sin2Ψ呈线性时,通过该直线斜率可求得应力值,当斜率为正时表示压应力,为负时则表示拉应力[11]。

由于I层厚度很薄,易被X射线穿透导致结果不准确,故仅选取II、III组的试件进行试验。研究采用荷兰X 'Pert-PRO MPD型X射线仪进行测量,Dspacing~sin2Ψ图像如图3所示。采用线性拟合方法对测试结果进行拟合,根据拟合直线斜率计算残余应力。II、III层的残余应力均为压应力,应力值分别为863.8、601.6 MPa。

此结果说明:在相同工艺参数下,较厚的镀镍层表面残余应力要小于较薄的镀镍层的。分析产生此种现象的原因是:在电镀初期,基体表层状态会对镀镍层的结晶产生一定影响,在镀镍层中会存在残余应力;随着镀镍层厚度增加,基体表层对镀镍层的影响减弱,镀镍层结晶更加均匀,内部残余应力下降[12]。

2.3 镀镍层与试件基体的结合强度

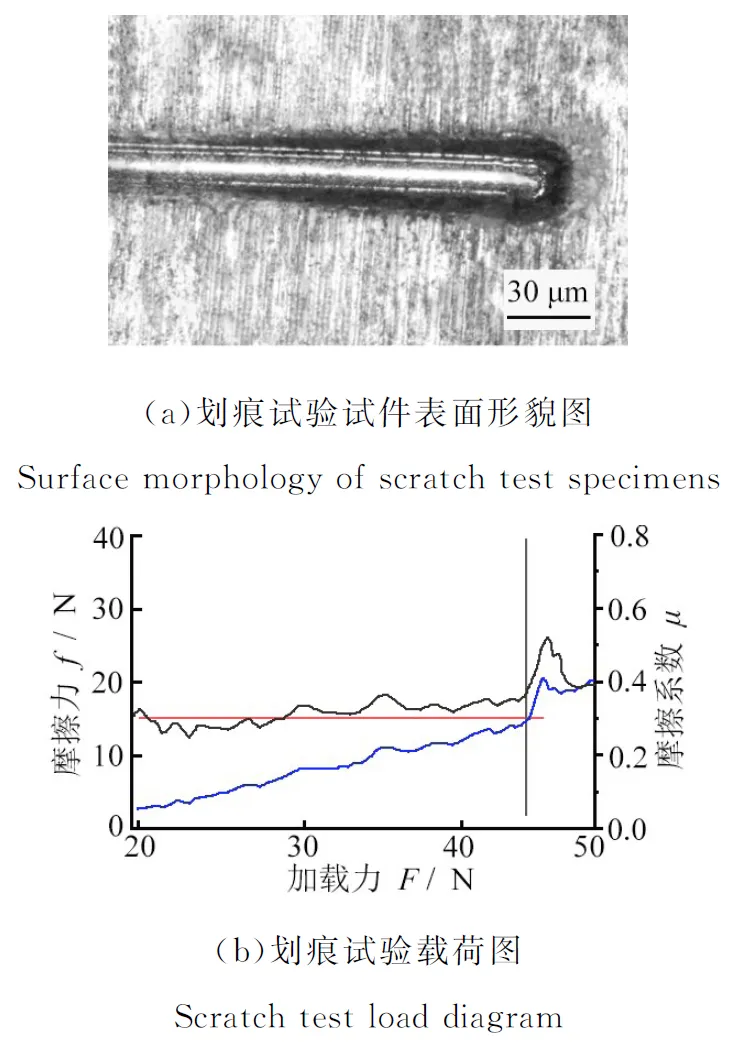

用板件替换线锯母线会改变镀镍层与基体间的接触面积,进而影响镀镍层与基体的结合力[13]。为避免接触面积不同而产生的影响,采用结合强度指标代替结合力来评价镀镍层与基体的结合性能。利用划痕法测量镀镍层与试件基体结合强度,其原理是利用半径极其微小的金刚石压头划伤镀镍层直至镀镍层破裂,将摩擦力突变点对应的加载力作为镀层破裂的临界载荷[14]。BENJAMIN等[15]给出了镀层破断临界载荷和镀层与基体结合强度间的关系:

图3 X射线测试结果

(2)

式中:τ为镀层与基体结合强度,MPa;R为金刚石压头的半径,mm;Fc为临界载荷,N;H为基体维氏硬度,MPa;k为常数,取0.6。

使用MT-4000多功能材料表面性能试验机分别对第1组试件进行3次划痕试验,用直径0.2 mm金刚石压头划擦镀层,加载速度为50 N/min,划痕长度5 mm。划痕试验的结果如图4所示。由于此处研究的是镍镀层与基体间的结合强度,不包含镀层与镀层间的,而2、3组的电镀工艺流程包括1组的流程,因此检验1组镀层的结合强度即可。划痕试验试件表面形貌如图4a所示,记录镀层破裂临界载荷,得图4b的划痕试验载荷图;根据式(2)计算镀层与试件基体结合强度,计算结果如表3所示。

由表3可知:同组内的不同试件所测得的镀镍层与基体结合强度存在一定差异,分析认为是试件的装夹方式及导线连接方式存在一定缺陷,导致同组内不同试件上的电流密度存在差异,不同的电流密度会改变镀镍层材料属性进而影响与基体的结合强度。另外,电镀前的预处理可能不完善,使得基体表面存在杂质从而影响其与镀镍层之间的结合强度。

图4 划痕试验过程

表3 镀镍层与试件基体结合强度

3 镀镍层对金刚石磨粒的把持力

3.1 磨粒把持力的简化计算

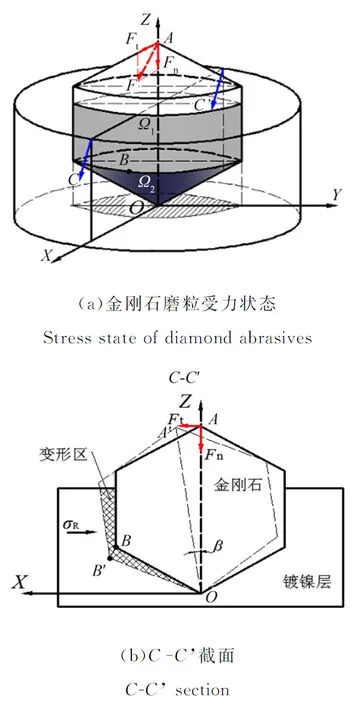

首先采用简化方法计算镀镍层对金刚石磨粒的把持力。在实际生产中,金刚石磨粒主要依靠加厚镀层牢靠把持在线锯上[16],因而为了简化分析,忽略预镀层(I层)、上砂层(II层)的影响,只考虑加厚层(III层)的影响,因此本计算中镀镍层力学性能参数只按III层设置,金刚石磨粒的把持力模型如图5所示。

图5a的金刚石磨粒受载,对一侧镀镍层产生挤压并偏转,以图5b中的C-C’截面为例,假设锯切力F的作用面为XOZ面,则该模型可视作无数个平面应力问题的叠加。由于镀镍层对金刚石磨粒把持力受法向载荷Fn影响较小[17],为了简化计算可忽略该力的作用。

图5 金刚石磨粒把持力计算模型

根据弹塑性力学相关知识,当镀镍层受挤压发生变形时,其上某点B在任意时刻的位移Ub*(ubx*,ubz*)与应变εb*之间的关系可表示为:

(3)

式中:εbxx*、εbxz*、εbzz*分别为应变εb*沿X和Z方向的应变分量;ubx*,ubz*分别是Ub*沿X和Z方向的位移分量。

根据压痕试验结果可计算得出III层(加厚层)的材料本构关系[18]:

(4)

令金刚石磨粒的侧面和底面分别为Ω1和Ω2,依据几何关系,在金刚石磨粒偏转角度β后,B点的位移分量可表示为:

(5)

式中:θ为金刚石圆锥部分半顶角;xb和zb分别为B点偏转前位置的横坐标与纵坐标。考虑到残余应力σR的作用,根据试验测得结果,将残余应力视为沿镀镍层厚度呈线性分布的函数,则残余应力在XOZ面分量为σR(XOZ)=cosθ·σR,该状态下金刚石磨粒所受的切向载荷Ft可表示为:

(6)

根据材料脆性去除模型,金刚石磨粒所受切向载荷Ft与法向载荷Fn存在如下关系[18]:

(7)

式中:μ1为金刚石颗粒与被加工工件接触时的摩擦系数;Kn与Kt为常数,其表达式分别为:

(8)

(9)

结合式(3)~(9)即可求出当镀镍层应变量达到某值时金刚石磨粒所受载荷。

依据工业生产中直径65 μm电镀金刚石线锯使用的磨粒设置金刚石模型尺寸,取磨粒直径10 μm,磨粒顶角2θ为120°,参考文献[19]~[20]设置基体直径100 μm,磨粒脱落时的基体临界形变量为2%,式(7)中的摩擦系数μ1为0.2,计算得到磨粒脱落的临界载荷值为30.23 mN。

3.2 磨粒把持力的有限元分析

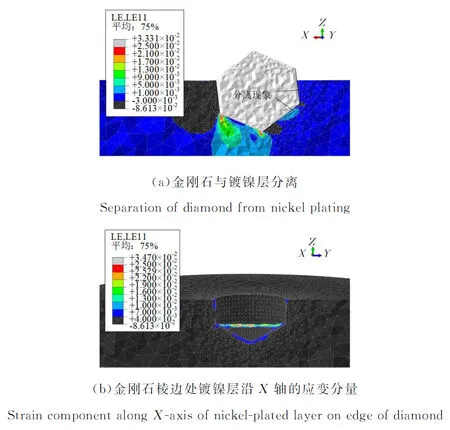

为进一步分析镀镍层对金刚石磨粒的把持力,对金刚石磨粒把持力进行了有限元分析。当磨粒受载时,金刚石棱边处的镀镍层应变量较大,当该处镀镍层在X轴应变分量εxx达到1%~3%,认为此时金刚石磨粒处于即将脱落的临界状态[20]。

建立金刚石磨粒有限元模型,设置金刚石磨粒为刚体,尺寸10 μm,基体依据式(4)给出的本构关系设置材料参数,取磨粒/基体间的摩擦系数μ1为0.1,采用C3D4线性四面体单元对金刚石磨粒有限元模型进行网格划分,为保证分析准确度,对与金刚石接触的基体部分也进行网格细化。

图6是对金刚石磨粒加载后,镀镍层的应变沿X方向分布图。当金刚石棱边受压侧镀镍层应变εxx达到1%~3%时(图6b),金刚石与镀镍层间出现了明显的分离现象(图6a),磨粒处于即将脱落的临界状态。提取该状态下磨粒所受的载荷为26.51 mN,与简化计算值30.23 mN比,有限元模拟与理论计算的结果相对误差为-14.0%。

产生此误差的主要原因有:(1)不同于有限元仿真,为简化计算,理论分析时将镀镍层参考应变设置为定值而非区间;(2)理论计算时将金刚石磨粒视为绕O点偏转,O点位置固定。但有限元仿真结果显示,在锯切力作用下,金刚石磨粒顶点处镀镍层产生了应变,说明顶点O在受力过程中会产生一定的位移。

图6 磨粒把持力有限元分析

4 结论

(1)按照金刚石线锯电镀工艺参数,制备了试件,通过纳米压/划痕试验、X射线应力分析获得了不同电镀工艺参数下镀层材料的力学性能参数。

(2)依据试验获得的镀镍层力学性能参数,将镀镍层应变量作为衡量金刚石磨粒固结状态的标准,简化计算了镀镍层对金刚石磨粒把持力。

(3)仿真分析了镀镍层对金刚石磨粒的把持力,有限元仿真与简化计算结果的相对误差为-14.0%。