硬脆材料超声辅助磨削技术研究现状及展望*

丁 凯,李奇林,苏宏华,陈玉荣

(1.江苏理工学院 机械工程学院,江苏 常州 213001)(2.南京航空航天大学 机电学院,南京 210016)

硬脆材料、复合材料如先进陶瓷材料[1]、光学玻璃/晶体[2-3]、陶瓷基复合材料[4-6]、CFRP[7-8]等一般具有密度低、强度高、耐高温、耐磨损等性能,在航空航天、空间技术、医学、精密制造等领域具有极其广阔的应用前景[9]。工程应用时,此类构件一般需经机械加工以达到其较高的尺寸形状精度和表面质量要求,同时要求较小的切削力以尽量减小加工时的机械损伤[10-11]。由于其具有高硬脆性特点,目前国内外针对此类材料最广泛采用的加工方法是金刚石砂轮磨削加工法[6]。

迄今为止,国内外学者已采用多种工艺对硬脆材料开展磨削加工研究,如缓进给磨削、高速磨削、高速深磨[12-13]等。在这些磨削工艺下,硬脆材料去除方式基本以脆性去除为主[11, 13-14],常引起材料表面/亚表面损伤,造成零件加工后的力学性能下降进而影响其使用性能;而研磨和抛光虽可有效改善其加工表面的损伤状况,但生产效率很低。1991年,BIFANO等[15]提出了延性域磨削概念,认为采用高刚度、高分辨率的精密磨床,且在控制进给率、小切深条件下,当单颗磨粒磨削厚度小于某一个临界值时,硬脆材料的去除将以塑性方式进行。1996年,MALKIN等[16]系统总结了其他学者的研究成果,认为除磨削载荷、磨削尺度以外,硬脆材料磨削过程中的脆延性转变还依赖于刀具半径、磨粒前角、材料的晶粒尺寸与晶向、切削方向等。2005年,PATTEN等[17]通过单点金刚石车削单晶碳化硅试验证明,在切深小于500 nm条件下,分布于切削区域的高压相变现象导致SiC材料以延性方式去除;2017年,LI等[18]对单晶硅的磨削研究表明,在切深100 nm条件下,材料将主要以延性方式被去除。综合上述研究可以发现,硬脆材料的延性域磨削技术对机床的刚度、运动精度及加工环境等要求极为严格[15],同时对磨削工艺参数的要求也较为苛刻。这些要求决定了硬脆材料精密加工的低效率与高成本。因此,寻找其他可实现硬脆材料高效优质加工的先进技术迫在眉睫。

超声辅助磨削是集普通磨削与超声加工于一体的高性能复合加工技术。该技术是在传统机械加工中工具与工件相对运动的基础上,通过超声振动装置在工具或者工件上施加超声振动,以求改善材料加工性能的一种方法[19-22]。由于引入了超声振动作用,工具与工件之间的接触状态和作用机理均发生变化,材料去除机理也得以改变。诸多研究[6, 23-26]表明,在一定的工艺条件下,相比于普通磨削,超声辅助磨削可降低磨削力、砂轮磨损量并改善加工质量,是一种非常适合于硬脆材料的先进加工技术。

本文首先对不同超声振动条件下的硬脆材料超声辅助磨削加工的振动类型及其加工特性进行了总结;在此基础上,对硬脆材料超声振动辅助作用下的延性域磨削机理、超声辅助磨削时振动参数与磨削工艺参数的匹配性进行了综述;最后对硬脆材料超声辅助磨削技术的发展进行了展望。

1 超声辅助磨削的振动类型及其加工特性

1.1 超声辅助磨削振动类型

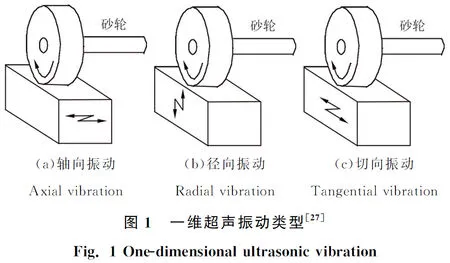

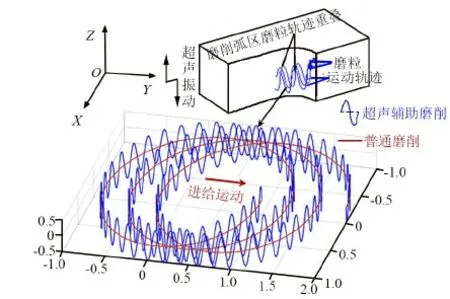

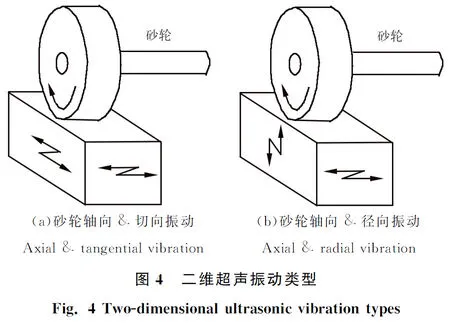

迄今为止,国内外学者已对不同振动类型(振动维数、振动方向及与磨削加工表面的相对位置关系)下不同种类的硬脆材料开展了超声辅助磨削研究。综合现有报道可以发现,不同的振动类型产生的加工效果有显著差异。按照振动维数的不同,超声辅助磨削的振动形式包括一维振动及二维振动[27-29]:一维振动即超声振动系统只沿一个方向产生振动,振动方向平行或者垂直于磨削加工表面;二维振动指超声振动系统沿2个方向同时产生振动。

1.1.1 一维超声振动辅助磨削

一维振动形式下,常见的超声振动类型有3种,分别为沿砂轮轴向振动、径向振动及切向(扭转)振动,如图1所示[27]。在图1所示的位置关系下,振动方向与磨削表面的位置关系包括平行(轴向/切向振动)和垂直(径向振动)2种状态。

(1)超声振动方向平行于磨削表面

20世纪60年代,隈部淳一郎[30]对振动方向沿砂轮轴向的超声辅助磨削进行了研究,首先提出了超声辅助磨削表面微细沟槽自成机理。他认为相比于普通磨削,超声辅助磨削时砂轮工作层同一圆周、轴线方向上相邻磨粒的运动轨迹之间出现交错重叠现象或者在原有基础上得以强化(见图2),使得切屑被截短、体积变小,因此可获得较小的磨削力和较优的表面质量。张洪丽等[31-33]的研究也支持这一观点。闫燕艳[32]认为,当磨粒平均直径小于轴向超声振幅时,磨粒之间完全干涉、切削路径相互截断的效果得以强化,磨削表面上未切除痕迹将完全“消失”,最终达到了镜面加工效果。

图2 超声振动方向平行于磨削表面时的作用机理

在沿砂轮切线方向超声振动条件下,WANG等[34]通过理论及仿真分析认为,磨削表面形成于单颗磨粒及相邻磨粒运动轨迹之间的相互重叠及干涉交错作用。YANG等[35]的研究也获得了类似的结论,并且提出了“接触率”(contact rate)这一概念,认为接触率由磨削参数和超声振动参数共同决定,进而影响磨削过程中的超声振动效应。张洪丽[31]通过理论分析认为:切向超声振动辅助磨削过程中,部分磨粒与磨削表面存在分离过程,即同时参加切削的磨粒数量会减少;而由于砂轮“后退-前进”的往复运动特性,磨削表面在形成以后,将再次受到砂轮工作层磨粒的反复熨压作用,从而有助于提高磨削表面质量。此外,切向超声振动作用下工件材料的软化效应及超声振动润滑效应显著,也使得磨削力降低且更容易实现延性域磨削。

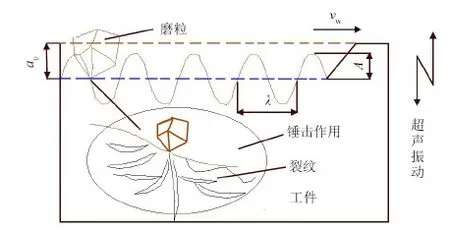

(2)超声振动方向垂直于磨削表面

MULT等[36]在工件振动条件下开展了超声辅助磨削研究。他认为,由于工件的正弦运动轨迹特征,磨粒在磨削过程中与工件呈断续接触状态,总接触时间减少,使得磨粒与磨削表面间的摩擦作用大幅度减弱;同时,磨削液的冷却润滑效果得以大幅度增强。此外,磨粒以更大的动能锤击工件表面,从而促进了表面微裂纹生成(见图3)。UHLMANN等[37]持相同观点,同时通过氮化硅普通磨削与超声辅助磨削对比实验研究,认为超声辅助磨削可强化砂轮的自锐效应并增大磨削表面的残余压应力,对改善硬脆材料的可加工性具有重要意义。

FRANK等[38]的研究表明,在这种振动形式下,相比于普通磨削,超声辅助磨削显著增大了材料的脆性去除比例及材料去除率。TESFAY等[39]则认为由于砂轮与工件间接触时间缩短、摩擦作用及载荷降低,与普通磨削相比,超声辅助磨削可显著降低生物陶瓷材料加工边缘的破碎损伤尺寸。ZHENG等[40]通过单颗磨粒刻划实验发现,当振动方向垂直于刻划表面时,超声振动作用可降低磨削力,增大材料去除率,减轻磨粒表面磨屑黏附,但加剧了磨粒的破碎。

图3 超声振动方向垂直于磨削表面时的作用机理

1.1.2 二维超声振动辅助磨削

目前常见的二维超声振动主要有2种,分别为沿砂轮轴向和切向同时振动、沿砂轮轴向和径向同时振动[27],如图4所示。

闫燕艳[32]研制了工件沿砂轮轴向和径向同时振动的二维超声振动辅助磨削装置。通过不同振动形式下的单颗磨粒切削轨迹仿真,可知单颗磨粒切削轨迹为螺旋式。这一运动形式使得二维超声辅助磨削过程中,一方面磨粒与工件呈断续切削状态,有利于磨粒切削刃保持锋利及磨削温度的降低;另一方面磨粒轨迹间的相互干涉效应也得以强化,改善了加工表面的质量。由于表面形成和磨削机理的改变,使磨削过程中磨削力降低,加工表面质量改善,同时砂轮耐用度也得以增强。

LIANG等[41]开发了工件沿砂轮轴向和径向同时振动的二维超声振动辅助磨削装置。由于该装置产生的超声振动兼具了轴向及径向超声振动的运动特征,其磨削作用同时具备了轴向超声辅助磨削时的磨粒切削轨迹重叠作用和径向超声辅助磨削时的断续磨削(冷却润滑效应增强)、锤击作用(砂轮自锐性增强、磨削表面裂纹易于萌生和扩展)。WANG等[42]的研究则表明,该形式的二维超声振动辅助磨削可有效增大砂轮磨削过程中的有效磨粒数及切削刃密度,即超声振动作用显著改善了砂轮的切削能力。CAO等[43]通过仿真及单颗磨粒刻划实验研究了砂轮径向及轴向振动条件下SiC材料的去除机理,认为在此条件下,超声振动形成的磨粒对加工表面的冲击作用(主要源于轴向振动)使变形区域扩展,进而增大了刻划深度、径向与横向裂纹。

综上所述,一维超声振动方向与磨削表面位置不同时,超声振动作用通过不同的作用机制影响磨削过程,从而使得超声辅助磨削具有相应的优势;而通过不同方向超声振动的复合,则可实现各自优势的叠加,对于实现硬脆材料优质高效加工具有重要意义。

1.2 超声辅助磨削加工特性

与不同的超声振动作用机制相对应,当超声振动维数、振动方向与磨削表面位置不同时,超声辅助磨削可分别具有降低磨削力、改善工件表面加工质量等优势。

1.2.1 磨削力

磨削力与磨削表面粗糙度、砂轮磨损状态、磨削比能等均有直接关系,是用来判定磨削状态的重要参数。一维振动条件下,当超声振动方向平行于磨削表面时,JIANG等[44]对K9光学玻璃开展了超声辅助磨削实验,发现法向磨削力随振幅的增大而降低;SUN等[45]基于材料去除机理分析建立了超声辅助磨削力模型,并通过微晶玻璃超声辅助磨削实验进行了验证。结果表明:磨削力模型计算值与测量值之间的误差在11.5%以下;此外,相比于普通磨削,超声辅助磨削可降低法向力约27.3%、切向力约22.5%。而当超声振动方向垂直于磨削表面时,MULT等[36]针对Al2O3、Si3N4的超声辅助磨削实验结果表明:超声振动作用可显著降低磨削力,其中法向力最大降低幅度可达50%;LIANG等[41]的超声辅助磨削单晶硅的实验同样表明:超声振动作用最大可降低法向磨削力约50%,而在二维振动条件下,超声辅助磨削相比于普通磨削可降低磨削力约30%。

1.2.2 表面粗糙度

一维振动条件下,当超声振动方向平行于磨削表面时,JIANG等[44]的实验结果表明,K9光学玻璃超声辅助磨削表面粗糙度随振幅的增大有所增大,但影响程度弱于磨削速度、磨削深度等参数的。SUN等[45]开展的微晶玻璃普通磨削与超声辅助磨削对比实验则表明,相比于普通磨削,超声辅助磨削可降低表面粗糙度约18%。当超声振动方向垂直于磨削表面时,MULT等[36-37]的研究均表明超声振动作用将使磨削表面粗糙度略有增大;LIANG等[41]的研究也得到了相同的结论。二维振动条件下,JIA等[46]研究了ZrO2陶瓷在二维超声振动辅助磨削与普通磨削条件下的加工表面质量差异。结果表明,与普通磨削相比,该形式的二维超声辅助磨削可显著改善工件表面粗糙度。ZHAO等[47]开发了新型二维超声辅助磨削装置,并应用该装置开展了氧化锆陶瓷的普通磨削及超声辅助磨削对比实验,结果表明二维超声辅助磨削可降低表面粗糙度,最大降低幅度可达30%。

综合现有研究可以看出,对于超声振动方向平行于磨削表面的一维超声振动辅助磨削或者二维超声振动辅助磨削而言,其优势主要体现在可同时降低磨削力及表面粗糙度;而对于超声振动方向垂直于磨削表面的一维超声振动辅助磨削,其主要优势则体现在磨削力的大幅降低,但同时表面粗糙度略有增大。

2 硬脆材料超声辅助磨削加工机理

2.1 延性域加工机理

自从1991年BIFANO等[15]系统提出硬脆材料延性域磨削技术以来,国内外学者针对这一领域进行了大量的研究。BIFANO等[15, 48]从磨削比能的角度进行了脆性材料磨削时材料去除方式脆延性转变分析,并建立了基于材料力学性能的脆延转变临界切厚模型;MALKIN等[16]对硬脆材料延性域磨削的诸多影响因素进行了系统总结;VENKATACHALAM等[49-50]也分别从断裂韧性模型、切削比能模型角度预测了硬脆材料的脆延转变临界切厚;PATTEN等[17]的研究表明切削区域的高压相变现象是导致硬脆材料实现延性去除的主要原因;而XIAO等[51]的研究则表明高压相变及位错活动的共同作用导致了脆性材料的延性去除,其中位错活动起主要作用。除此之外,CHENG等[52-57]也从不同角度研究了硬脆材料的延性域磨削。然而,如前所述,现有磨削技术虽然可以实现硬脆材料的延性域磨削,但仍然存在一些问题,例如要求机床具有高刚度及高分辨率、高运动精度、较低水平的磨削工艺参数等,条件相对较为苛刻,同时加工效率相对较低。在这种背景下,许多技术人员寻求其他加工方法以突破上述技术瓶颈。从诸多研究来看,超声辅助磨削在硬脆材料精密加工领域具有独特的优势,应用潜力巨大。

依据BIFANO等[15]提出的脆性材料延性域磨削理论,实现硬脆材料的延性域磨削应满足最大单颗磨粒切厚小于脆-延转变临界切厚这一条件。对于超声辅助磨削而言,同样应遵循这一原则。因此,脆-延转变临界切厚、最大单颗磨粒切厚是硬脆材料超声辅助磨削过程中的2个关键参数。一方面,相比于普通磨削,超声辅助磨削时工具、工件间的接触状态和相对运动状态发生了显著变化,磨粒与加工表面之间存在高频变化的强冲击作用,磨削弧区应力场分布也发生变化,进而导致材料内部裂纹的产生及扩展机制不同,最终影响了硬脆材料的脆-延转变临界切厚[58-59];另一方面,由于超声振动作用(尤其是平行于磨削表面的振动作用)的引入,砂轮工作层磨粒的运动轨迹由普通磨削时的摆线变化为空间曲线,致使磨削弧区内的磨粒运动轨迹长度延长且相互干涉重叠,单颗磨粒切厚减小。这两方面的共同作用决定了超声辅助磨削更易于实现硬脆材料的延性域加工。

2.1.1 超声振动作用对脆-延转变临界切厚的影响

BIFANO等[15]通过显微压痕法在静态缓慢加载条件下建立了适用于先进陶瓷普通磨削时的脆-延转变临界切厚模型。但超声辅助磨削条件与此差别较大,该模型是否适用仍需进一步研究。

梁志强等[60]基于光滑质点流体动力学法对不同冲击速度下Al2O3陶瓷材料的内部裂纹产生与扩展情况进行仿真分析,结果表明:超声振动效果越强侧向裂纹越易于产生,但会导致扩展速度降低、尺寸减小,工件材料延性域去除范围变大。CHEN等[61]建立了硬脆材料椭圆超声振动辅助磨削的磨削比能模型,在此基础上采用MATLAB对脆-延转变临界切厚进行了预测,结果表明:砂轮轴向振动可增大临界切厚值,而砂轮径向振动是否有益于延性域磨削取决于振幅水平是否合理;同时,超声振动频率对材料延性去除也是非常重要的参数。

除仿真分析外,单颗磨粒磨削方法可在与磨削加工相似的磨粒与材料干涉作用过程中不受其他磨粒的影响,同样是研究复杂超声辅助磨削过程中硬脆材料脆-延转变临界切厚变化规律和影响因素的有效手段[62-64]。ZHOU等[63]采用金刚石压头对BK7及JGS1玻璃开展了超声辅助刻划实验,认为超声振动作用可显著增大玻璃材料的脆-延转变临界切厚。LIANG等[64]研究了单颗金刚石磨粒椭圆超声振动辅助刻划单晶蓝宝石材料的划痕微观形貌及横截面深度、宽度尺寸,发现压电陶瓷输入电压从0 V(普通磨削)增大至50 V、100 V(振幅相应增大)时,脆-延转变临界切厚从0.312 μm相应增大至0.509 μm、1.146 μm,同样表明超声辅助磨削更易于实现延性域磨削。

2.1.2 超声振动作用对最大单颗磨粒切厚的影响

根据磨削理论,普通磨削时砂轮工作表面单颗磨粒与工件的干涉作用可用单颗磨粒最大切厚agmax来表示,该参数是影响磨削过程的主要因素,直接影响了磨削力、磨削比能、砂轮磨损、表面粗糙度,加工表面残余应力性质、大小和分布状态[65]。相同地,可以推断超声辅助磨削时同样存在影响加工过程的关键参数单颗磨粒最大切厚aUgmax。因此,控制aUgmax是控制超声辅助磨削过程及加工质量的重要途径。隈部纯一郎等[30-31]的著作均提到,对于振动方向平行于磨削表面的状态,单颗磨粒切厚减小从而使得超声辅助磨削表面质量得以改善。

对于普通磨削,砂轮直径、砂轮工作面磨粒分布、磨削用量等参数直接决定agmax的大小,MALKIN已建立了准确的数值模型[66]。对于超声辅助磨削过程,JAIN等[67]在将单颗磨粒运动曲线由空间正弦曲线简化为三角形的条件下研究了单颗磨粒切厚,结果表明:除工具参数和磨削用量之外,单颗磨粒切厚还与振幅、谐振频率相关,但没有详细阐述振动参数对单颗磨粒切厚的影响规律。另外,该研究对超声辅助磨削过程中的磨粒运动轨迹曲线做了较大程度的简化,计算精度有待于进一步提高。整体而言,由于目前尚没有成熟的aUgmax模型,振动频率及振幅对aUgmax的影响也难以精确描述。

综上所述,目前国内外研究人员已经对超声辅助磨削硬脆材料实现延性域加工时的2个关键参数(即脆-延转变临界切厚和单颗磨粒最大切厚)开展了相关研究,但尚没有建立精确的数值模型,阻碍了硬脆材料延性域磨削技术的进一步发展。

2.2 粉末化加工机理

除延性域磨削外,也有学者提出了不同的硬脆材料磨削加工机理,即粉末化去除机理。1994年,ZHANG等[68]在其研究中做出如下论述:在陶瓷材料磨削加工过程中,能量主要耗散于材料内部的变形抵抗机制。对于精密磨削工艺而言,当陶瓷材料晶粒从微米级破碎成亚微米级甚至更小的尺寸时,将出现材料粉末化现象,且材料碎化是晶粒滑移与解理现象的进一步扩展,因此其将消耗比脆性断裂、塑性变形更多的能量。这意味着在微小磨削深度条件下,粉末化可能是最主要的材料去除机理,而非脆性断裂和塑性变形。随后他针对Si3N4和Al2O3陶瓷开展了磨削试验,结果表明:当磨粒切厚小于某一临界值时,材料仅以粉末化形式被去除,而没有观察到塑性去除方式。而粉末化去除的主要影响因素为砂轮结合剂类型、磨粒粒度及材料性能。ZHANG还从原子角度对粉末化去除机理进行了解释,即:陶瓷材料磨削时,磨削弧区存在着流体静压应力、剪切应力和拉应力叠加作用的复杂应力场;在应力作用下,材料内部首先出现晶格畸变或弹性变形;随着剪切应力增大,某些滑移面首先出现位错现象;剪切应力进一步增大,将出现结合键断裂,相应地材料表现为粉末化去除。

基于上述研究,ZHANG在其本人或其参与的后续研究[69-72]中,采用类似的方法对硬脆材料磨削加工亚表面损伤形式、形成机理、影响因素等进行了严谨细致的研究,极大地丰富了硬脆材料磨削加工理论。而在硬脆材料超声辅助磨削研究领域,关于粉末化加工机理的相关研究尚没有相关报道,上述研究成果具有很好的借鉴意义。

3 超声振动参数与磨削工艺匹配性

诸多研究[26-27, 30-32, 36-37]表明,超声振动状态下磨粒运动轨迹的变化,直接决定了超声辅助磨削具有磨粒轨迹重叠、断续磨削等特征,使得脆-延转变临界切厚、单颗磨粒切厚水平发生变化,最终改变了硬脆材料磨削加工机理。而超声辅助磨削时磨粒运动轨迹的变化程度则由磨削用量与超声振动参数共同决定。因此,磨削用量与超声振动参数的匹配性与超声辅助磨削效果直接相关。

目前,国内外研究人员在磨削用量与超声振动参数匹配性方面开展了广泛研究。在超声振动方向平行于磨削表面条件下,AZARHOUSHANG等[73-75]分别对C/C-SiC复合材料、Si3N4、ZrO2进行了超声辅助磨削加工。其中,AZARHOUSHANG等[73]在磨削速度vs= 30~120 m/s,进给速度vw= 0.5~3.0 m/min,磨削深度ap= 0.05~6.00 mm,谐振频率f= 20 kHz,振幅A= 8 μm条件下的研究结果表明:与普通磨削相比,超声辅助磨削可降低磨削力约20%、表面粗糙度约30%。WANG等[74]在vs= 0.84~2.10 m/s,vw= 0.1~0.4 m/min,ap= 5~20 μm,f= 28 kHz,A= 10 μm条件下对Si3N4进行了普通磨削与超声辅助磨削对比试验,发现与普通磨削相比,超声辅助磨削可降低磨削力约28%~40%。YANG等[75]在vs= 1.2~2.1 m/s,vw= 20~42 mm/min,ap= 15~45 μm,f= 20 kHz,A= 6~20 μm条件下对ZrO2进行了超声辅助磨削对比试验,结果表明:超声辅助磨削可降低磨削力约12.1%~37.6%。而在超声振动方向垂直于磨削表面的条件下,从MULT等[36-37,41,76]的研究结果也可以看出,即使在超声振动参数近乎相同、磨削用量差别较大的情况下,也可以产生非常接近的超声辅助磨削效果。

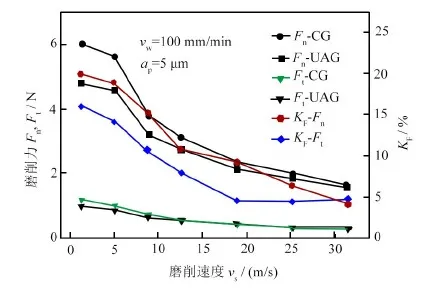

上述研究充分证实了在较大范围的磨削用量条件下,超声辅助磨削均能体现降低磨削力、改善磨削表面质量的优势。而对于如何实现超声振动参数与磨削用量更好的优化组合以充分发挥超声振动作用,现有研究则涉及较少。DING等[77]通过单因素实验法对磨削用量与超声振动参数匹配性进行了初步研究,结果如图6所示。图6中,UAG表示超声辅助磨削,CG表示普通磨削,KF表示相同条件下超声辅助磨削相比于普通磨削时的磨削力降低幅度,用以表征超声振动作用效果的强弱。结果表明:随磨削速度的增大,KF值逐渐降低,意味着磨削速度的增大弱化了超声振动作用的效果。但图5的试验中所采用的磨削速度仍较低,在1.26~31.50 m/s之间。整体而言,如何进行磨削用量与超声振动参数的匹配性优化以促进硬脆材料延性域磨削的实现仍有待于进一步研究。

图5 磨削速度对磨削力及KF的影响[77]

4 展望

综合现有研究可知,对于硬脆材料而言,超声辅助磨削技术具有降低磨削力、改善表面质量、更易于实现延性域磨削等优势,应用前景广阔。但同时应认识到,超声辅助磨削技术在如下几方面的研究仍需加强,以促进该技术在硬脆材料加工领域的工程化应用。

(1)振幅及振动频率对超声辅助磨削性能具有决定性的影响。因此,致力于研发振动性能长久保持稳定的超声振动系统,并研发能够在超声辅助磨削过程中实时测量振动振幅的动态监测系统具有重要意义。

(2)超声振动状态下砂轮表面磨粒运动状态的变化,是超声辅助磨削具有一系列优势的重要原因。而传统烧结或电镀砂轮工作层磨粒以随机分布为主,一定程度上影响了磨粒运动轨迹的可控性。因此,基于磨粒运动轨迹要求设计相应的砂轮工作层磨粒排布方式,是充分保证超声辅助磨削优势的关键问题之一。

(3)在探明超声振动作用对硬脆材料脆-延转变临界切厚影响规律的基础上,控制磨削过程中的最大单颗磨粒切厚水平,是在超声辅助作用下实现硬脆材料高质量加工的关键问题。因此,建立适用于超声辅助磨削且通用性较强的硬脆材料脆-延转变临界切厚模型及最大单颗磨粒切厚模型,是超声辅助磨削领域值得重视的研究内容。

(4)在一定的超声振动条件下,优化磨削用量与超声振动参数的匹配性,提出可显著降低单颗磨粒切厚、强化超声振动作用效果的磨削用量区间,进一步强化对超声辅助磨削过程中单颗磨粒切厚的控制能力,是实现硬脆材料延性域磨削的有效补充方法。