飞机舵机电液伺服系统智能PID控制方法研究

刘晓琳,苏 杨

(中国民航大学 电子信息与自动化学院,天津 300300)

0 引言

飞机在飞行过程中通过舵机控制舵面偏转[1],以实现飞行姿态的改变。因此飞机舵机性能的好坏至关重要。在实验室条件下,利用飞机舵机电液伺服系统对飞机舵机进行力的加载,模拟舵机工作时的负载状况,能够克服传统自破坏性实验成本高、周期长的缺点[2-3]。飞机舵机电液伺服系统的设计难点在于,系统在实际工作过程中输出与输入存在误差,即多余力[4]。多余力的存在对系统各项性能指标的提高造成了影响。因此,如何通过对系统控制方法的合理设计,达到补偿输出误差、抑制多余力干扰的目的,是飞机舵机电液伺服系统的研究热点之一。由于智能PID控制器可以在系统工作过程中进行自学习、自适应、自组织,通过对被控过程参数进行自动识别,达到自动整定控制参数的目的[5],从而适应被控过程参数的变化。此外,它还具有常规PID控制器结构简单、可靠性高、鲁棒性强、简单易操作的特点。所以智能PID控制器不仅能够适应飞机舵机电液伺服系统参数时变的性能特点,在实际应用中还具有较高的可行性。

本文首先引入蜂群算法[6]的选择策略对粒子群算法[7]进行优化,再对PID控制器进行参数寻优,实现对飞机舵机电液伺服系统的智能PID控制。最后通过Simulink平台进行仿真实验,验证基于智能PID控制方法的飞机舵机电液伺服系统具有更良好的跟踪性能。

1 飞机舵机电液伺服系统数学模型

飞机舵机电液伺服系统原理框图如图1所示。

图1 飞机舵机电液伺服系统原理框图

控制器根据预设的加载梯度和实时获取的舵机位移xs获得指令力Fcmd,同时与阀控液压缸输出位移xp进行比较得到系统误差e。

力传感器输出电压USV与指令力和缓冲弹簧输出力FL之差成正比关系,即

USV=KV/I(Fcmd-FL)

(1)

式中,KV/I为力传感器系数。

电液伺服阀将电压信号转换为便于阀控液压缸处理的机械能信号,驱动阀芯运动产生位移xv,其传递函数GSV(s)如下:

(2)

式中,Ts为时间常数;KSV为伺服阀增益。

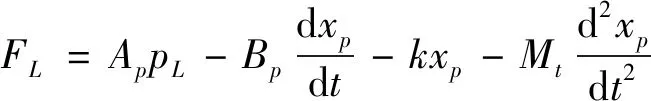

阀控液压缸通过内部的阀芯运动,改变腔体体积,带动伸出杆结构变换。其运动学方程为:

(3)

式中,Mt为活塞及负载质量;Ap为活塞有效面积;pL为液压缸两腔压差;Bp为有效黏性阻尼系数;k为缓冲弹簧刚度系数;FL为缓冲弹簧输出的加载力,且FL=KL(xp-xs),其中,KL为弹簧刚度系数。

阀控液压缸的压力动态方程为

(4)

对阀控液压缸负载流量方程进行线性化处理,以阀控液压缸中位为零点,即在xv=0,pL=0以及qL=0附近进行泰勒展开,得到阀控液压缸线性化负载流量方程为:

qL=Kqxv-KcpL

(5)

式中,Kq为伺服阀流量增益,Kc为伺服阀总流量-压力系数。

分别对式(3)和(4)进行拉普拉斯变换,得到:

(6)

(7)

进而由式可得阀控液压缸输出为:

(8)

(9)

根据对飞机舵机电液伺服系统各个元件的建模,可得飞机舵机电液伺服系统的系统方框图,如图2所示。

图2 系统方框图

2 飞机舵机电液伺服系统控制方法

本文采用智能PID控制方法对飞机舵机电液伺服系统的控制器进行设计,包括智能算法参数寻优和PID控制器自适应整定两个方面:

(1) 将蜂群算法的选择策略引入粒子群算法中,提高寻优过程的准确性和快速性。

(2) PID控制器根据智能算法参数寻优结果进行在线自适应整定,在保持原有鲁棒性、操作便捷性的基础上,适应了非线性、时变性系统的性能特点。

2.1 智能算法优化设计

蜂群算法的选择策略能够对解的适应度进行评价[8],将该思想引入粒子群算法,即粒子的速度和位置在每次的迭代更新过程中也都进行评价,从而增加粒子群多样性,提高粒子选择的质量。

在粒子群算法中,粒子速度和位置的更新仅仅建立在对父代粒子的某一维层面进行操作,这种方式限制了算法的收敛速度和适用范围。针对飞机舵机电液伺服系统控制器的特点,本文将粒子群算法的搜索维度相应拓展,采用多维搜索方式,设计参数D,D∈{1,2,3,...}来表示粒子的维度。由于算法的优化目标是得到PID控制器的一组最优参数kp、ki、kd,因此将粒子维度设置为3。用所有粒子的三维向量代表飞机舵机电液伺服系统PID控制器符合预设范围和精度要求的全部控制参数。

以PID控制器的三个参数kp、ki、kd为优化目标,则所有粒子为三维向量,其速度和位置更新公式分别为:

(10)

(11)

对惯性权值进行自适应调整,调整方式为:

(12)

式中,wb为初始权值;we为迭代结束权值;f为粒子适应度;favg为粒子平均适应度;fmin为粒子最小适应度。

受蜂群算法观察蜂阶段对解进行局部搜索以提高算法寻优精度的启发,本文采用正比选择策略对粒子进行搜索,其基本思想是群体中每个粒子被选中进行评价的概率与其适应度成正比。因此,当种群规模为SN时,对于粒子i,设其适应度为Fi,则该粒子被选中的概率为

(13)

粒子在完成各维度更新后,利用蜂群算法的思想对粒子质量进行评价。如果粒子在新速度下的适应度较高,则用新速度替换原速度。同理,如果粒子在新位置下的适应度较高,则用新位置替换原位置。

当被选中粒子适应度未更新次数到达预先设定的极限时,需要放弃该粒子寻找下一个粒子。

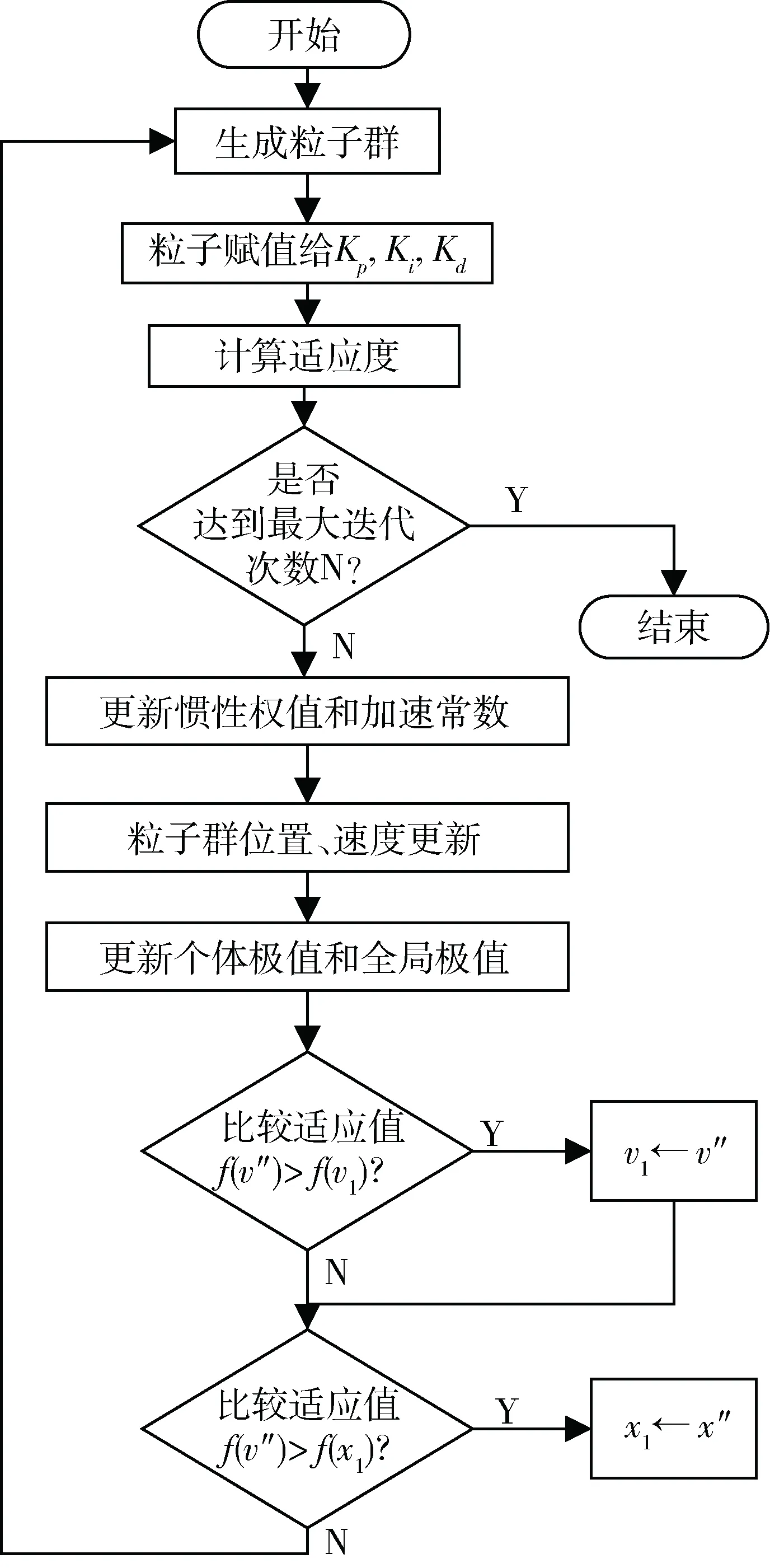

智能算法优化设计流程图如图3所示。

图3 智能算法优化设计流程图

2.2 智能PID控制器设计

智能PID控制器结合了智能控制和传统PID控制器的优点,利用智能控制不依赖系统环境和被控对象精确数学模型的特点,对PID控制器参数进行自适应整定,从而大大降低了构建被控对象模型的难度和精确度,简化了参数整定过程中的分析和计算步骤。智能PID控制器可以通过智能算法来调节比例系数kp、积分时间系数ki、微分时间系数kd三个参数达到预期控制目标,相较于传统PID控制器的试凑法、理论设计法等,不需要根据经验人为调节控制参数,能够更好地满足飞机舵机电液伺服系统的控制需求。

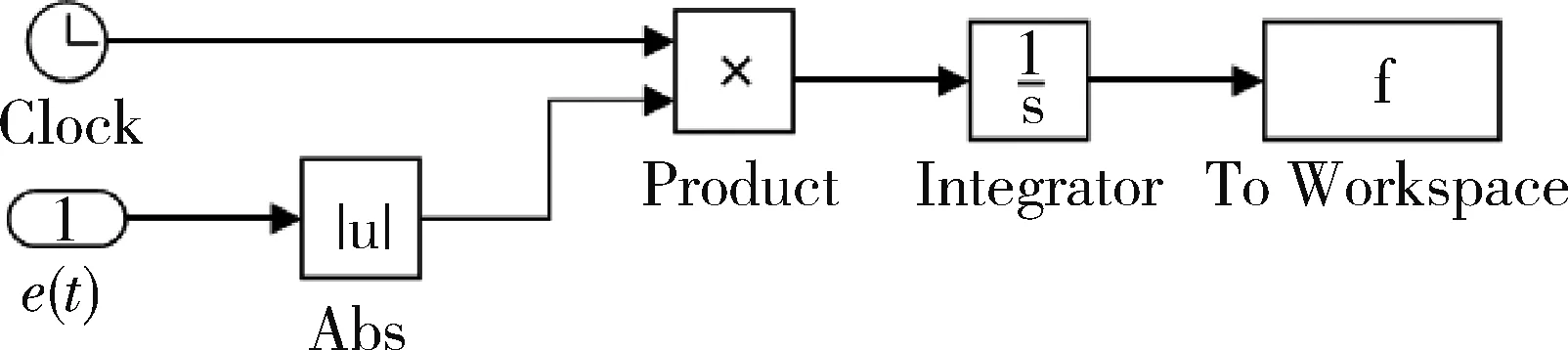

智能PID控制器的设计首先需要选择合适的控制系统性能评价指标,既要体现系统性能的优越性,又要体现实际应用和计算分析中的易操作性。考虑到控制器设计常用的评判标准中,时间乘绝对误差积分(ITAE)准则[9]能够反映系统的调节品质和系统瞬态响应的稳定性,适应参数时变性系统的性能分析需求。因此,对于单输入单输出系统,通常采用ITAE准则作为衡量系统控制性能的指标。

由于ITAE指标能够适应参数时变系统的性能分析需求,并反映系统瞬态响应的稳定性,因此本文采用ITAE指标直接构造系统的适应度函数表达式。适应度函数构造如图4所示。

图4 适应度函数结构图

然后,根据所确定PID控制器参数kp、ki、kd的取值范围,利用智能算法计算得到一组PID控制器参数。PID控制器再根据这组参数将系统的偏差函数e(t)通过比例、积分、微分运算输出给被控对象,其控制规律为:

(14)

式中,u(t)为控制器输出的加载力指令信号。

式(14)可用传递函数的形式表达为:

(15)

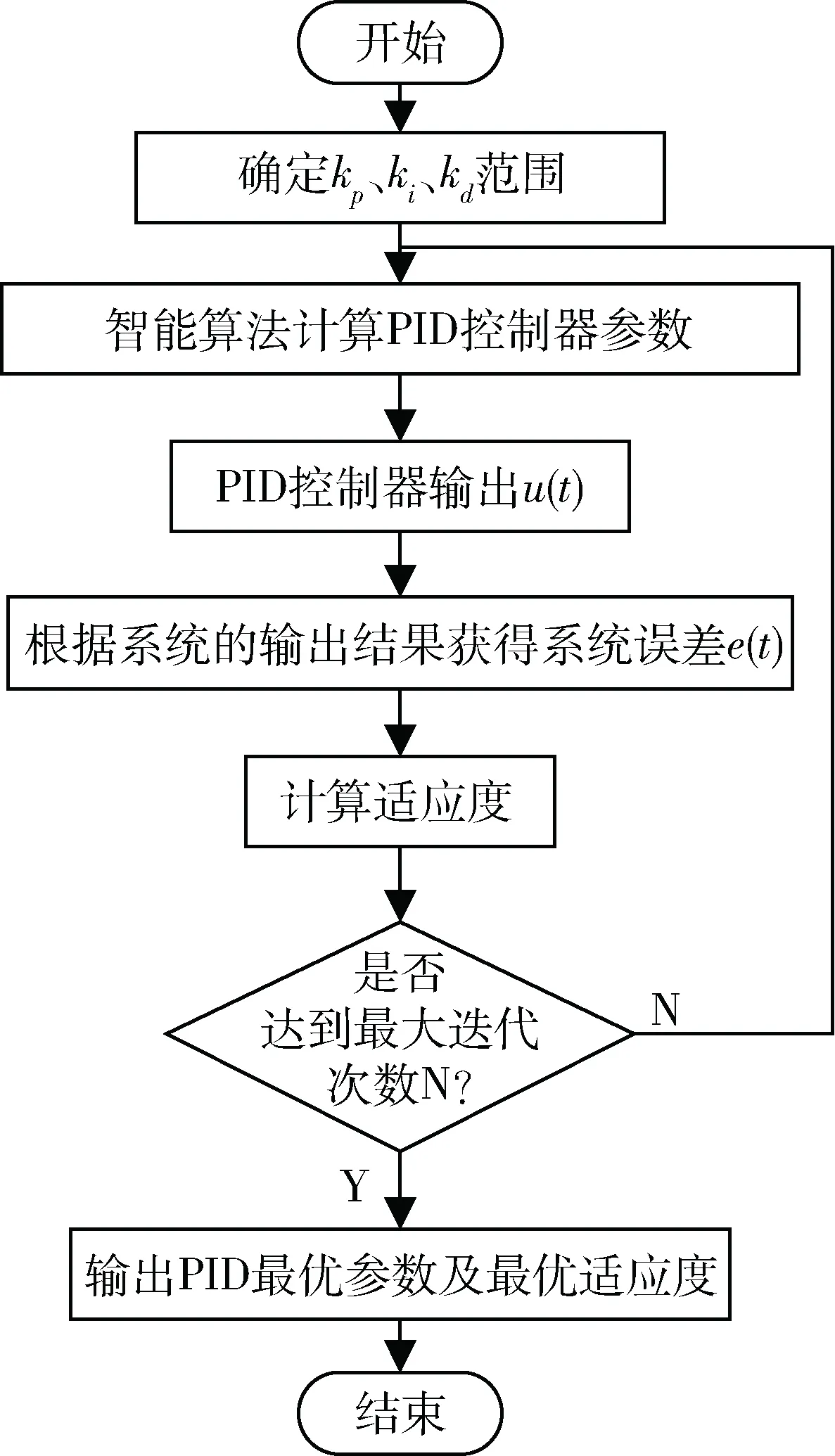

智能PID控制器的工作流程如图5所示。

图5 智能PID控制方法流程图

3 仿真结果及分析

飞机舵机电液伺服系统的评定指标包括加载精度、跟踪效果和抗干扰性这几个方面。

其中,加载精度和跟踪效果通过系统实际输出与期望输出之间的误差来体现。同一个系统,加载梯度设置不同,则输出结果也不同。在飞机舵机电液伺服系统中,通常将系统输入信号设置为正弦信号,模拟实际工作过程中舵机的运动轨迹,再根据输出端与输入端信号的比较,得到系统误差,从而判断系统的加载精度。在分析过程中,常常结合飞机舵机电液伺服系统的频率响应指标。常用的频率响应指标为双十指标,即系统实际输出与期望输出之间的幅度差在10%以内,相位差在10°以内。

抗干扰性通过系统在稳定运行中突然施加阶跃扰动后的动态性能来体现。抗干扰性能指标包括动态降落和恢复时间:

(1)动态降落。在飞机舵机电液伺服系统稳定运行过程中,施加一定数值的扰动,使得输出信号产生偏差值Δcmax%称为动态降落,用系统输出量相对于原稳态值c∞1偏差的百分数来表示。

(2)恢复时间。从阶跃扰动开始,到系统输出恢复到与新稳态值c∞2相差cb(cb通常取±5%或±2%)所用时间tf称为恢复时间,其中,称为输出量在抗干扰性能指标中的基准值。

3.1 系统无扰动时仿真结果

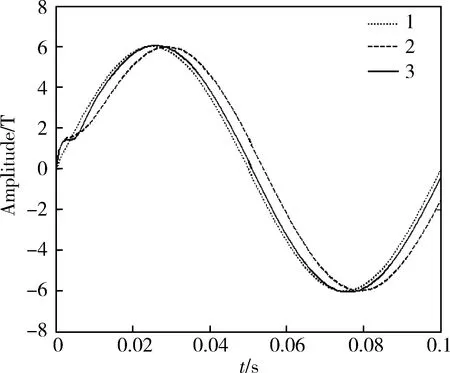

令输入为幅值6 mm,频率为10 Hz的正弦信号,当加载梯度为1 T/mm时,将基于传统PID控制方法和基于智能PID控制方法的飞机舵机电液伺服系统仿真结果进行对比如图6所示,其中曲线1为指令信号,曲线2为基于传统PID控制方法的系统输出信号,曲线3为基于智能PID控制方法的系统输出信号。

图6 无扰动仿真曲线

基于传统PID控制方法,系统最大幅差约为16.7%,相差约为15.8°,不能满足双十指标。基于智能PID控制方法,系统最大幅差约为8.33%,相差约为6.1°,满足双十指标,且能够提高系统的加载精度。同时,通过对比两曲线可得,基于智能PID控制方法的系统具有更加良好的跟踪效果。

3.2 系统有扰动时仿真结果

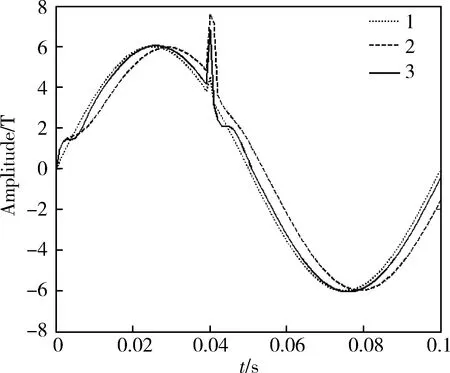

为了验证智能PID控制方法对系统抗干扰性的影响,在系统运行到0.04 s时加入一个幅值为1 mm,周期为0.1 s,占空比为5%,相位延迟0.04 s的方波干扰信号,对比系统输出结果如图7所示,其中曲线1为指令信号,曲线2为基于传统PID控制方法的系统输出信号,曲线3为基于智能PID控制方法的系统输出信号。

图7 有扰动仿真曲线

当系统出现干扰时,基于传统PID控制方法的系统出现较大的波动,动态降落为54.11%,恢复时间为0.08 s。基于智能PID控制方法的系统波动较小,动态降落为42.58%,调节时间为0.06 s。结果表明,系统出现干扰信号后,基于智能PID控制方法的飞机舵机电液伺服系统不仅能减少系统的动态降落,还能减少恢复时间,满足系统对抗干扰性的要求。

4 结论

本文根据飞机舵机电液伺服系统的工作原理,建立系统数学模型,提出一种智能PID控制方法。该方法引入蜂群算法的选择策略对粒子群算法进行优化,再对PID控制器参数进行寻优,从而实现PID控制器参数在非线性、时变性的飞机舵机电液伺服系统中的自适应整定。经过仿真研究发现,本文提出的智能PID控制方法相较于传统PID控制方法,能够符合系统要求,提高了系统的加载精度和稳定性,从而实现了对飞机舵机电液伺服系统多余力干扰的有效抑制。