转炉炼钢脱氧工艺的优化方法分析

牟贝成

(天津荣程联合钢铁有限公司,天津 300350)

随着社会经济发展形式的转变,钢铁行业同样也需要实现创新,引进一些新的工艺,控制好产品的生产成本,促使产品质量得到本质性提升。站在转炉炼钢角度来说,脱氧工艺领域之中一直存在问题,所以说,想要真正实现工艺的全面优化,应采用高效的钢液脱氧处理措施,让炼钢成本中的脱氧成本得到全面控制,确保钢产品质量稳步上升,为相关企业发展创造有利条件。

1 转炉炼钢脱氧工艺

实际转炉炼钢过程中,能够实现生铁中碳元素的部分氧化,最终形成化学和物理性质较高的钢,进而完成整个冶炼过程。反观炼钢液,内部氧气的存在形式为溶解氧以及非金属杂物形式,主要产生自吹氧炼钢和原料等环节之中。想要将钢中的硫和磷等元素控制到钢种所需的目标值,则需要大量的氧气或者主要通过氧化反应,因此,氧化反应的产生显得十分重要,人们可以通过氧化合物出现,将更多的杂质析出。但同时钢液中的含氧量也会迅速提升,相关工作人员需要进行脱氧处理,即使这样在晶界附近,还是会析出氧化亚铁,这对于连铸坯凝固组织结构及稳定性极为不利。如果无法实现全面的脱氧处理,容易导致钢塑性大幅下降,甚至还会出现热脆情况,致使钢铁出现氧化现象,进而在钢铁之中混入氧化物,降低钢产品的力学性能。由于氧化程度的不同,钢液也会出现不同程度的沸腾状态,进而涌现出一些一氧化碳气泡,让钢铁密度和强度受到影响[1]。

在脱氧工艺的作用下,能够通过添加脱氧剂的形式,与钢液中的氧发生化学反应,促使氧和钢液相互分离。就现有情况来看,常用的脱氧工艺主要是沉淀脱氧法和扩散脱氧法。其中,沉淀脱氧法的操作很简单,可以直接将脱氧剂加入到钢液之中,最终得到氧化物沉淀。如果是应用扩散脱氧法,可以借助于具体的分配定律作用,将钢液之中的氧化铁直接转移到炉渣之中,之后通过脱氧剂的添加,控制好氧化铁含量。更为重要的是,人们也可以借助于真空脱氧手段,让钢液始终处于真空状态,之后将碳氧的内在平衡关系破坏,让碳和氧气发生相应反应,确保一氧化碳能够从钢液中顺利析出。在实际工作之中,具体选择哪种脱氧工艺,还要根据钢产品种类进行确认。

2 转炉炼钢脱氧工艺问题和氧的产生和危害

2.1 转炉炼钢脱氧工艺问题

现阶段,转炉炼钢过程之中应用的脱氧工艺存在很多问题,导致钢产品质量受到极大影响。另外,在整个普通碳钢脱氧时,主要加入的物质种类有硅铁(FeSi)以及锰铁(FeMn),以此来实现脱氧合金化,该过程还需要与钢水相结合,确保脱氧进度变得更加有序,在精炼之前,还需要增加一些铝粒,让钢种要求得到满足。但在该工艺实施过程中,合金收得效率为80%到90%,会消耗大量铝合金,所呈现出的利用率十分有限。按照具体的工艺步骤,工作人员需要由强到弱依次加入脱氧剂,做到一步脱氧,但该方式无法实现锰、铝等合金的循环利用。为此,部分企业选择使用两步脱氧法,先在其中加入适量的脱氧剂,随后再加入各种合金,确保脱氧效果的提升,最后利用喂铝线对脱氧度进行适当调整,提升合金回收效率。站在低碳钢生产角度来说,主要添加的物质为FeMn 以及AlMnF 等,借助于铝线对脱氧度以及Als含量进行充分调整,精炼时,同样需要加入铝粒。但该过程所呈现出的合金收得率大约为80%,合金消耗量同样很大,而且还会产生很多氧化铝,钢水中的氮元素增加。在超低碳钢脱氧操作之中,所应用到的脱氧剂有FeMn 以及铝锭,借助于喂铝线,做到对钢水中含氧量的全面调整,吹氩需要达到3min 以上,通过铝造渣球等扩散脱氧剂,真正提升脱氧效率。另外,在执行真空脱氧操作时,当氩气吹入之后,钢液能够得到充分搅拌,进而引发碳氧反应,此时,即使出现一氧化碳气泡,钢液也能通过搅拌将其排出,相比之下,脱氧剂的消耗量大幅下降。但从精炼处理角度来说,钢水之中氧含量较高,连铸浇筑操作时会出现很多Als损失,平均损失量为0.017%,无法呈现出良好的经济性特征[2]。

2.2 转炉炼钢中氧的产生和危害

在钢液之中,氧主要的存在形式为非金属夹杂物形式,以及溶解氧气两种,对于氧的主要来源,主要是炼钢原料以及吹氧炼钢。另外,在具体炼钢时,碳、硅等元素以及其他化学杂质能够顺利去除,而且该过程会应用大量氧气,借助于氧化反应,使得氧气和杂质能够通过结合,以氧化物形式析出,确保得到较高纯度的钢。从这里也能够看出,氧在钢液中是必不可少的,尤其是吹氧炼钢时,需要氧化的杂质含量越高,消耗的氧气量也就越大,导致钢液中氧含量大幅上升。如果工作人员不能对钢液中的剩余氧进行处理,导致钢液中氧含量过高,在钢液凝固时,会与铁发生氧化反应,最终出现氧化亚铁,让钢液处于不能使用的状态。

钢液中如果含有大量氧气和硫元素,该元素同样能够与氧气产生反应,生成氧化硫等物质,这些物质一旦出现,很难与钢液分离,影响了钢成品质量,影响最终钢产品的力学性能。钢液冷凝时,钢液中的氧气还能与碳发生化学反应,生成一氧化碳,让冷凝过程伴随着沸腾情况,而且氧气含量越高,生成的一氧化碳数量也就越多,促使沸腾现象更为明显。钢液脱氧时,随着脱氧程度的不同,所产生的沸腾现象也存在差异,根据最终的沸腾程度,人们将钢型划分成镇静钢、半镇静钢和沸腾钢。倘若钢液之中存在大量的一氧化碳气泡,钢锭内部会出现物质疏松化情况,影响成品钢的密度,强度也会大受影响。

3 转炉炼钢脱氧工艺的优化方法分析

总的来说,转炉炼钢属于是氧化过程,当整体程序即将结束时,钢水之中依然存在一些氧,人们就将其称之为溶解氧。出钢时,钢包中会出现脱氧合金化现象,将溶解氧转变成其他氧化物。从现阶段实际情况中能够看出,常见的冶炼钢材脱氧工艺有真空脱氧工艺、扩充脱氧工艺以及沉淀脱氧,转炉炼钢常用沉淀脱氧工艺。沉淀脱氧也被称之为直接脱氧,主要指将脱氧剂直接放入到钢水之中,让脱氧剂和氧结合,产生稳定氧化物,上浮于钢水表面,进而达到脱氧目的。

3.1 沉淀脱氧工艺优化

在沉淀脱氧之中,脱氧剂所呈现出的脱氧效果显得十分重要。相关试验研究表明,经过对之前脱氧工艺的全面优化,成功制作出以钙系脱氧剂为主的沉淀脱氧技术,效果良好。

3.1.1 钙系脱氧剂的理化成分

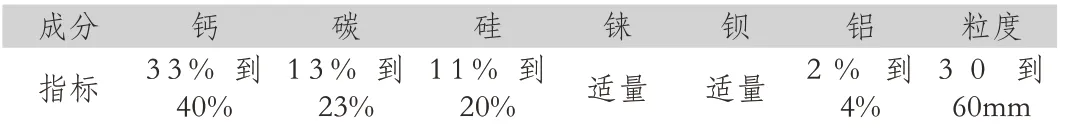

常见的钙系脱氧剂成分主要有钙、碳、铝、硅等,通过这些成分的有效配比,能够将脱氧剂和氧的结合程度大幅提升。具体钙系脱氧剂理化成分如表1 所示。

表1 钙系脱氧剂理化成分

3.1.2 钙系脱氧剂的工作原理

钙属于是第二主族元素范畴,能够与很多元素相结合。另外,钡属于是钙的同族元素,脱氧效果很好,如果在硅铝铁之中加入钡,从而生成硅铝钡,脱氧能力大大提升。与钡相比,钙的脱氧能力更强,具体钙和钡的摩尔质量比值为1:3.43,同该数值上也能够看出,想要达到1kg 钙的效果,需要加入的钡含量为3.43kg。但钙在铁液中的溶解度有限,例如,铁液温度为1600℃时,溶解度仅为0.03%,如果是在固态铁之中,钙几乎不会溶解。更为重要的是,钙蒸汽压力很高,在1600℃炼钢液之中,钙的蒸汽压数量为1.98.如果单纯以钙作为脱氧剂,涉及到的钙消耗量很大,成本也会有所提升。为此,想要更好的提升脱氧效益,企业需要提升钙在铁液中的溶解程度,人们可以选择在钙剂之中添加碳、硅、铝等来实现。例如,在其中加入1%的碳,钙的溶解度将提升1 倍。站在钙系脱氧剂应用角度来说,需要将钙合金制作成小于15mm 的颗粒,如果粒度太大,钙的溶解会受到边界层扩散影响,局部很难达到饱和状态,影响钙的溶解性,最终导致大量钙元素浪费。而且通过降低颗粒粒度,钙和铁液的接触面积也会提升,自然能够展示出更好的溶解度[3]。

3.1.3 钙系脱氧剂剂量和加入形式

从之前试验研究中能够看出,每炼1t 钢材,需要加入的钙系脱氧剂质量大约为1.2kg。炼钢时,加入脱氧剂的方式如下:首先,在出钢前,会将钙系脱氧剂全部加入到钢包内;其次,加入铁合金实现合金脱氧,实际合金需要在出钢到四分之一左右加入其中,大约三分之二的位置结束,期间工作人员应控制好终点钢水以及炉渣氧化特性,出钢时要保证少下渣,以此来强化合金收得率;最后,当氩气从钢水底部吹入后,需要保证整体反应具备明显的均匀特性,只有这样,才能让杂物处于完全上浮状态,镇静一段时间之后,便能执行钢材的连铸操作。

3.2 脱氧方式的优化

在传统转炉炼钢工艺执行过程中,钢材脱氧过程主要以一步脱氧形式为主,具体来说,就是按照脱氧剂由强到弱的顺序,分别在其中加入铝合金、硅铁以及锰铁等,达到最终的钢材脱氧目标。但一步脱氧方式存在很多缺陷,如铝元素和硅的回收效率有限,无法做到元素的循环利用。为了强化脱氧剂的使用效果,企业可以选择两步脱氧方式,将更好的钢材脱氧效果呈现出来。第一步,在出钢时加入价格较低的焦炭以及钙系脱氧剂;第二步,加入锰、硅等合金,实现合金化脱氧;最后,借助于氢站喂铝线,做好脱氧度的调整工作。从相关实践研究中能够看出,两步脱氧方式能够将合金回收率提升,降低三氧化二铝的生成数量,让水口堵塞率大大降低[4]。

3.3 脱氧工艺优化前后效果对比

通过对整个脱氧工艺的优化和处理,脱氧合金消耗量会大大降低,促使整个连铸坯质量满足相关标准要求。从表2 数据中能够看出,锰和硅等元素的回收率能够大幅提升,酸溶铝损失值下降幅度较大。如果对锰、硅吸收率的提高与合金加入量进行考虑,整个脱氧合金成本也会下降,这也是提升炼钢企业经营效益的本质所在。

表2 优化前后各合金消耗对比

研究表明,使用原本的脱氧工艺执行钢产品转炉炼钢操作,实际脱氧铝合金消耗量较高,而且还会增加钢水之中氧化铝的含量,增加脱氧成本。为此,在实际精炼过程中,相关工作人员需要根据钢水的具体情况,对脱氧度进行合理化调整,倘若脱氧不足,人们可以在整体操作执行前在钢液中加入铝粒,以此来保证转炉炼钢脱氧效果不受任何影响。

4 结论

综上所述,钢水质量与脱氧效果之间存在直接关系,在具体生产操作执行上,可以选择应用的脱氧工艺手段有很多,为此,相关企业需要根据自身实际情况,选择最佳的转炉炼钢脱氧工艺。在良好脱氧工艺的帮助下,钢中夹杂物含量大幅降低,还能让钢水的流动性得到有效改善,以此来维护整体操作不受任何影响。