添加硅溶胶对平板式脱硝催化剂性能的影响

黄 力,纵宇浩,王 虎*,常峥峰,2,韩 沛,张 鑫

(1.大唐南京环保科技有限责任公司,江苏 南京 211111;2.南京理工大学化工学院,江苏 南京 210094;3.内蒙古科技大学分析测试中心,内蒙古 包头 014010)

选择性催化还原(SCR)技术已在国内外燃煤电厂广泛应用,可将烟气中的氮氧化物转化为无害的N2和H2O[1]。工业SCR脱硝催化剂以钒钛系为主,按结构不同可分为平板式、蜂窝式和波纹板式三种。在实际运行过程中,燃煤电厂烟气中的飞灰会不断冲刷催化剂表面,造成磨损,进而导致催化剂失活[2]。因此,提升催化剂的耐磨强度是脱硝催化剂领域的研究热点。

在催化剂制备过程中加入粘结剂,是增强催化剂机械性能的常见手段。众多粘结剂中,硅溶胶以胶粒分布均匀、粘结性能良好、热稳定性强等优点,应用较广[3-5]。Cui Dianmiao等[6]采用硅溶胶、硅酸钠和正硅酸乙酯作为粘结剂,制备Ni-Mg/SiO2-Al2O3合成气甲烷化催化剂,发现添加10%的正硅酸乙酯和33%的硅溶胶所制备的催化剂耐磨性能较好。Li Fukuan等[7]在制备堇青石负载的V2O5-WO3/TiO2催化剂时加入硅溶胶,结果显示,催化剂的比表面积和机械性能均得到了提升。

本文制备一系列不同硅溶胶添加量的V2O5-MoO3/TiO2平板式脱硝催化剂,考察硅溶胶的添加对催化剂耐磨强度、物化性能和脱硝性能的影响。

1 实验部分

1.1 催化剂制备

平板式脱硝催化剂在大唐南京环保科技有限责任公司的脱硝催化剂生产线上制备。首先,称取TiO2置于混料机中,加入偏钒酸铵和七钼酸铵的水溶液,混捏1.5 h后,依次加入硅溶胶(SiO2含量29.5%,Na2O含量0.3%)、聚乙烯醇和玻璃纤维,继续混捏0.5 h,形成催化剂膏料。然后,通过辊轮将催化剂膏料涂覆在不锈钢钢网上,经干燥后,于550 ℃空气气氛中焙烧2 h,制得不同硅溶胶添加量的V2O5-MoO3/TiO2脱硝催化剂。其中,V2O5含量为1.4%,MoO3含量为2.5%。将不添加硅溶胶制备的催化剂记为VMo/Ti,添加硅溶胶制备的催化剂记为VMo/Si(x)-Ti。其中,x代表硅溶胶中SiO2占TiO2质量百分比。

1.2 催化剂表征

XRD分析在X′Pert3 Powder型X射线粉末衍射仪上进行,Cu Kα,扫描速率5°·min-1。N2吸附-脱附在Micromeritics ASAP 2000型比表面积测定仪上进行。耐磨强度在TABER5135型磨耗测试仪上进行。H2-TPR和NH3-TPD实验在AutoChem Ⅱ 2920全自动化学吸附仪上进行。拉曼光谱在Renishaw inVia显微拉曼光谱仪上进行。

1.3 催化剂脱硝评价

脱硝催化剂评价在固定床微型评价装置上进行。催化剂装填量0.3 mL,反应温度(250~460) ℃。模拟烟气流量为1 L·min-1,含体积分数0.05%的NO,0.05%的NH3和5%的O2,N2为平衡气。采用奥地利Madur公司GA-21plus型烟气分析仪实时分析反应前后的NO、NO2浓度,计算脱硝率。

2 结果与讨论

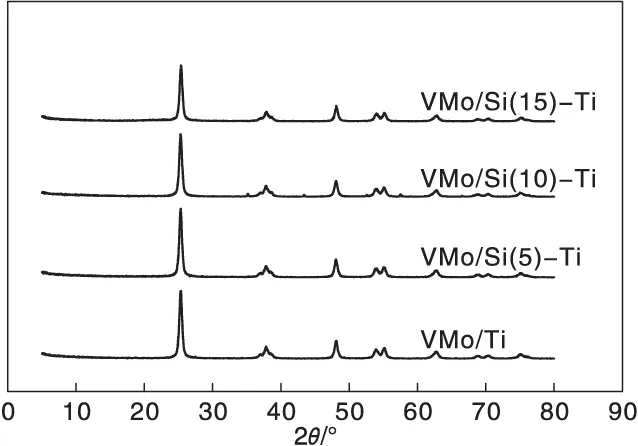

2.1 XRD

图1为不同催化剂的XRD图。从图1可以看出,各催化剂在25.5°、37.1°、48.3°、54.1°、55.3°、62.8°、70.3°和75.3°出现衍射峰,归属于锐钛矿相TiO2的特征衍射峰[8]。所有催化剂均没有观察到V2O5和MoO3的特征衍射峰,说明VOx和MoOx物种在催化剂表面高度分散[9]。添加硅溶胶所制备的VMo/Si-Ti催化剂,没有出现SiO2的特征衍射峰,说明SiO2晶粒较小,分散均匀。此外,由图1还可以看出,随着硅溶胶添加量的增加,催化剂衍射峰峰强度逐渐降低,说明硅溶胶的添加在一定程度上影响了TiO2的结晶度。

图1 不同催化剂的XRD图Figure 1 XRD patterns of different catalysts

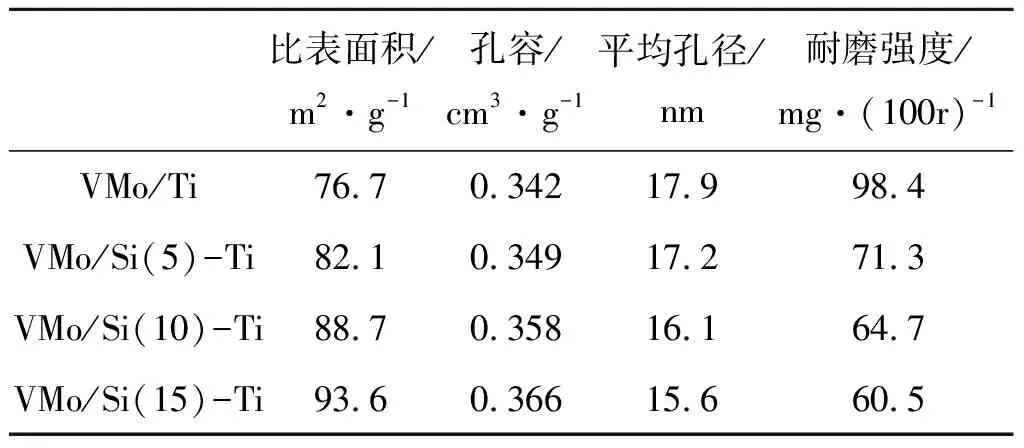

2.2 N2吸附-脱附

不同催化剂的孔结构数据和耐磨强度见表1。从表1可以看出,VMo/Ti催化剂的比表面积和孔容分别为76.7 m2·g-1和0.342 cm3·g-1。添加硅溶胶后,催化剂比表面积和孔容增加,平均孔径降低。VMo/Si(15)-Ti催化剂比表面积和孔容分别达到93.6 m2·g-1和0.366 cm3·g-1,这是由于SiO2具有相对较大的比表面积所引起的。Li Fukuan等[7]也观察到了类似现象。此外还可以看出,硅溶胶的添加显著提升了催化剂耐磨性能。VMo/Ti催化剂耐磨强度为98.4 mg·(100r)-1,VMo/Si(5)-Ti催化剂的耐磨强度提升至71.3 mg/(100r)-1。继续增加硅溶胶的添加量,催化剂耐磨强度进一步增强。

表1 不同催化剂的孔结构数据和耐磨强度

2.3 拉曼光谱

图2 不同催化剂的拉曼光谱图Figure 2 Raman spectra of different catalysts

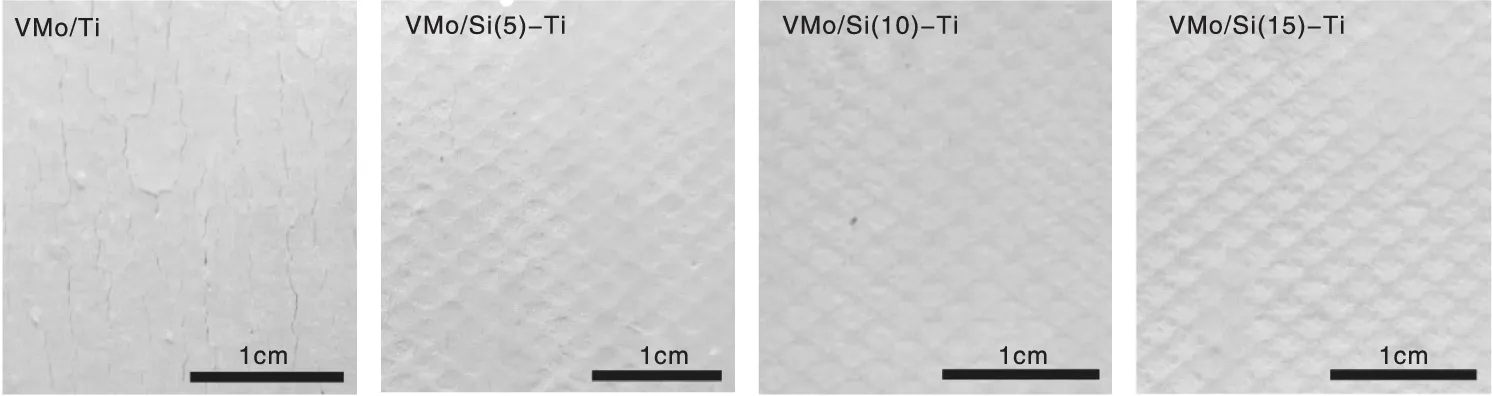

2.4 催化剂形貌

图3为不同催化剂单板照片。从图3可以看出,VMo/Ti催化剂表面裂纹较多,因此耐磨强度较低。添加硅溶胶后,TiO2载体颗粒之间的互相粘结得到有效增强,改善了催化剂膏料的涂覆效果。VMo/Si-Ti系列催化剂单板表面的膏料涂覆均匀,无明显裂纹,从而显示了较好的耐磨强度。

图3 不同催化剂单板表面的照片Figure 3 Images of the surface of different catalysts

2.5 H2-TPR

图4为不同催化剂H2-TPR图。从图4可以看出,VMo/Ti催化剂在429 ℃出现还原峰,对应于催化剂上VOx和MoOx物种的还原[11,15]。添加硅溶胶后,催化剂的还原峰峰顶温度向高温方向移动。VMo/Si(15)-Ti催化剂的还原峰峰顶温度移至452 ℃。说明硅溶胶的添加降低了催化剂的还原性能。文献[16]认为,聚合钒的降低会导致催化剂还原性能的提升。然而,本实验却观察到了相反的现象,可能的原因是硅溶胶中含有的Na+,占据了催化剂的表面氧缺陷位,在降低催化剂上的化学吸附氧含量的同时,降低了催化剂的还原性能[17]。

图4 不同催化剂的H2-TPR图Figure 4 H2-TPR profiles of different catalysts

2.6 NH3-TPD

图5为不同催化剂的NH3-TPD图。从图5可以看出,VMo/Ti催化剂在409 ℃处出现NH3脱附峰。相比之下,VMo/Si(5)-Ti催化剂的NH3脱附峰面积减小,且峰顶温度向低温方向移动。继续增加硅溶胶的添加量,趋势更加明显。这个现象说明,硅溶胶的添加,降低了催化剂的酸量和酸强度。Tang Fushun等[18]认为,聚合钒的生成会增加V2O5/TiO2催化剂的酸量。根据拉曼光谱分析,硅溶胶的添加抑制了聚合钒的生成,因此催化剂酸量降低。此外,硅溶胶中的Na+会中和催化剂的表面酸性,降低酸强度[19]。Du Xiaobo等[20]在制备Ni/HZSM-5环己酮加氢脱氧催化剂时加入硅溶胶,也发现类似的现象。

图5 不同催化剂的NH3-TPD图Figure 5 NH3-TPD profiles of different catalysts

2.7 催化剂脱硝性能

图6为不同催化剂的脱硝性能。

图6 不同催化剂的脱硝性能Figure 6 NOx conversions of different catalysts

从图6可以看出,向催化剂中添加硅溶胶,对催化剂脱硝率有一定的负面影响。与VMo/Ti催化剂相比,VMo/Si(5)-Ti催化剂的脱硝效率略有降低。然而,进一步提高硅溶胶的添加量,催化剂脱硝率显著下降。随硅溶胶添加量的增加,四种催化剂在370 ℃时的脱硝率分别为94.9%、93.1%、86.5%和78.3%。这是由于催化剂还原性能和酸性性能的变化所导致的[21-22]。VMo/Si(5)-Ti催化剂的还原性能和酸性性能较VMo/Ti催化剂降低较少,因此脱硝性能下降幅度较小。受碱金属影响,VMo/Si(10)-Ti和VMo/Si(15)-Ti催化剂的还原性能和酸性性能下降明显,因此显示了相对较弱的脱硝性能。

3 结 论

(1) 添加硅溶胶可以改进VMo/TiO2平板式脱硝催化剂单板的涂覆效果,提升催化剂的耐磨强度。

(2) 添加硅溶胶可以增加催化剂的比表面积,促进VOx物种的分散,同时降低了催化剂的还原性能和酸性性能。

(3) 相比VMo/Ti催化剂,VMo/Si(5)-Ti催化剂的耐磨强度较高,脱硝活性略有降低,是较为合适的工业催化剂配方。