冷喷涂技术制备非金属材料涂层的研究进展

黄 群,秦加浩,余 敏,乔江浩,所新坤,李 华*

(1.中国科学院宁波材料技术与工程研究所,315201,浙江,宁波;2.西南交通大学,610031,成都;3.中国矿业大学,221116,江苏,徐州)

0 引言

冷喷涂技术可以追溯到20世纪80年代中期,其原理是高温高压气体通过拉瓦尔喷嘴的加速来获得低温高速气流,该气流加速固态颗粒,使其高速撞击基体,产生塑性变形实现结合[1-2]。在此过程中,固态颗粒被加速到300 m/s以上。与其他热喷涂技术相比,冷喷涂的最大优势在于工艺温度较低(最高约为1 100℃),可大幅度降低颗粒氧化和分解等不良反应。由于没有大量的热输入,冷喷涂制备的涂层保持了材料原有的成分、结构和性能[3-8]。金属颗粒最早用于制备冷喷涂涂层,粒子与基体、粒子与粒子之间的结合主要依靠颗粒的塑性变形,其主要的结合机理有机械结合、化学结合、冶金结合,其中被普遍认可的是绝热剪切失稳理论[2],颗粒典型的结合形貌图如图1所示。冷喷涂制备的金属涂层被认为可广泛应用于航空航天、海洋船舶、轨道交通、生物医疗[9-10]、电磁屏蔽[11]、零部件修复[12-13]等领域。

图1 铜基体表面铜颗粒的沉积形貌图

目前,对于金属涂层的冷喷涂制备,已有大量的相关研究工作报道,主要集中在沉积机理[14-19]、工艺优化(气体加热温度、气体压力、基体 预 热 温 度、喷 涂 距 离 等)[20–23]、涂 层 结构[17,24–26]与性能[24,27]等方面。然而,随着对涂层的功能特性的需求不断增多,如绝缘涂层、隔热涂层等,金属涂层的应用受到限制,因此需要开发非金属新材料和新结构来满足日益增长的功能材料开发需求。本文对冷喷涂制备高分子和陶瓷材料方面的相关研究分别进行了归纳讨论,分析了不同粉末的结合机理,沉积特性和应用情况,介绍了不同基体材料的冷喷涂金属化的研究现状,有望为未来非金属材料的开发应用提供指导。

1 非金属粉末涂层

1.1 高分子粉末涂层

高分子涂层相对于金属涂层和陶瓷涂层而言,具有弹塑性好、质量轻、绝缘隔热等特点,已经受到了越来越多的关注。目前,据报道可制备高分子涂层的技术主要有等离子喷涂、电弧喷涂、火焰喷涂、冷喷涂等[28–31]。热喷涂技术,特别是火焰喷涂技术属于最常用的高分子涂层制备方法。然而,高热能输入不可避免地会导致聚合物的热分解,特别是在热塑性高分子材料中,熔融和降解温度相差很小。冷喷涂作为一种低温喷涂方式,对高分子粉末固有属性破坏最小。通过调节加热温度,使高分子粉末保留了其原始的特性和结构而沉积在基体表面,减少了由于热降解而引起的多孔问题[32]。

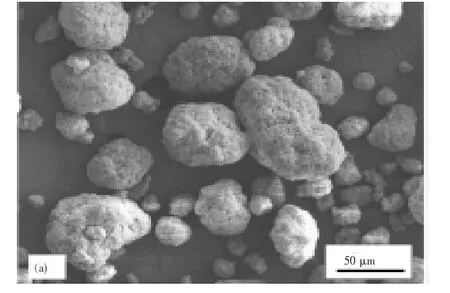

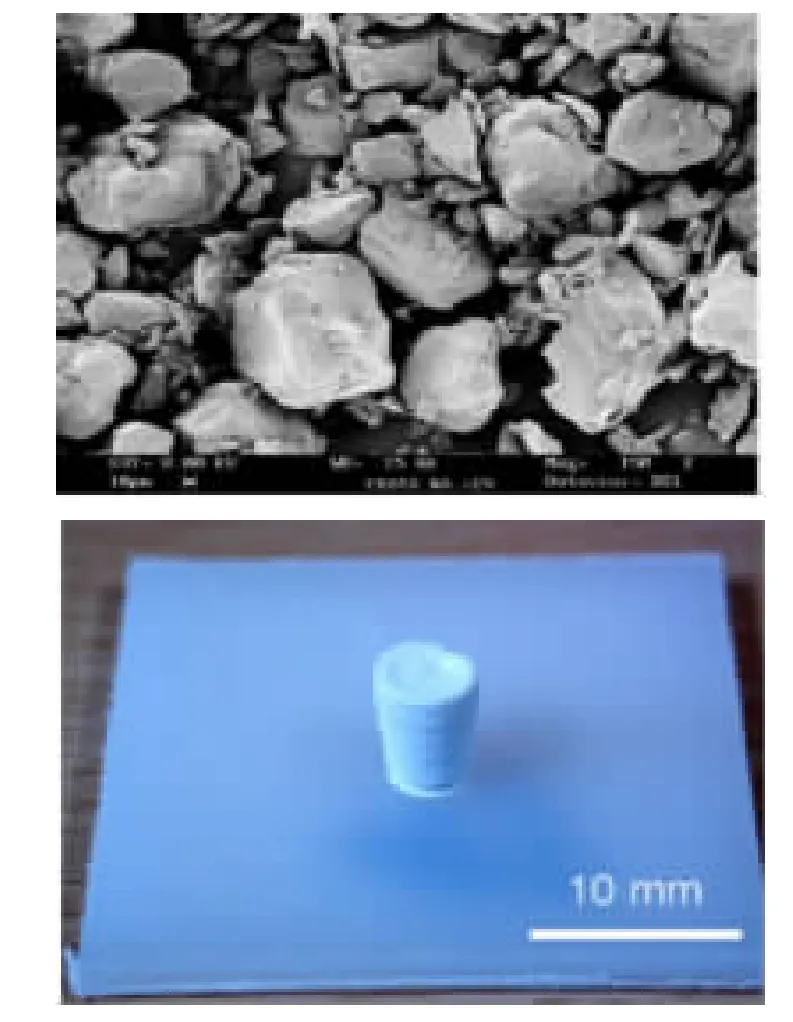

冷喷涂常用的高分子粉末有超高分子量聚乙烯(UHMWPE),高分子聚乙烯(HDPE),聚酰胺-12(PA-12),全氟烷氧基树脂(PFA)等[30-31,33]。由于它们具有热塑性,价格低廉,易于制备等特点,因此,多被用于制备高分子涂层。粉末形状主要以球形和近球形为主[31](如图2所示),粒径从几微米到数百微米不等。在利用冷喷涂工艺制备高分子涂层的过程中,由于高分子颗粒的熔点较低,加热温度一般设置为室温或低于高分子颗粒软化点温度,采用压缩空气或者氮气加速气体,由于高分子颗粒的密度较低,气体压力通常为低压[34]。目前的研究主要包括数值模拟和实验研究两大类。借助模拟软件更加直观地理解高分子颗粒的沉积行为,SShah[35]等人结合仿真模拟研究了单个高密度聚乙烯颗粒在不同基体上的沉积行为,发现了颗粒更容易沉积在较硬的基体上。从实验研究的角度,发现喷涂参数、粒子温度、速度以及纳米氧化铝表面改性等都对颗粒的沉积效率有很大的影响[36-37]。Y Xu[36]等人利用低压冷喷涂技术在聚乙烯基板上制备了10 mm厚的苯丙醇胺涂层(如图3所示)。在加热温度大大低于聚合物熔点的情况下,聚合物颗粒不会熔化,而颗粒的结合被认为是通过颗粒塑性变形和相互之间紧密接触而发生的,也可能是由于局部温度升高而产生的一些相互扩散而起作用的。W Tillmann[33]等人在钢基体表面制备了约450μm聚酰胺-12/Al2O3的复合涂层,Al2O3陶瓷颗粒的加入增加了高分子粉末的流动性,同时起到喷丸作用。

图2 改性后的超高分子量聚乙烯颗粒

图3 改性后的超高分子量聚乙烯颗粒及制备的涂层

由于其良好的摩擦学性能和耐腐蚀性,热塑性涂料在工业上的应用越来越重要。K Ravi等人[37]利用了低压冷喷涂技术在316不锈钢基体表面制备了超疏水聚合物涂层。通过对单个颗粒进行表面改性,使颗粒表面覆盖一层乳突状结构组成的微/纳米结构疏水性纳米陶瓷层,并且提高了颗粒的沉积效率,这些研究结果表明冷喷涂是一种高效、快速、可扩展的制备超疏水性涂料涂层的方法。

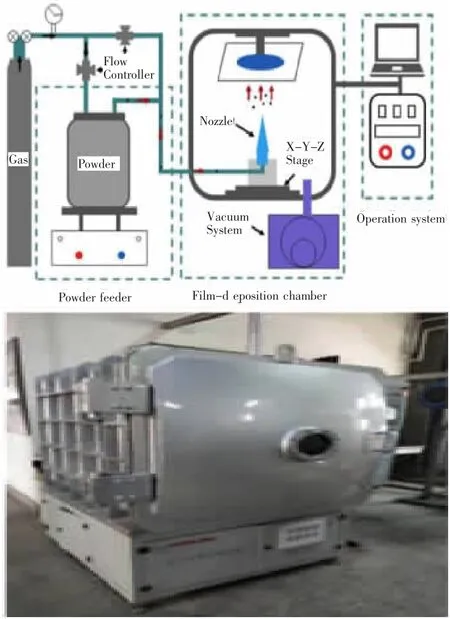

1.2 陶瓷粉末涂层

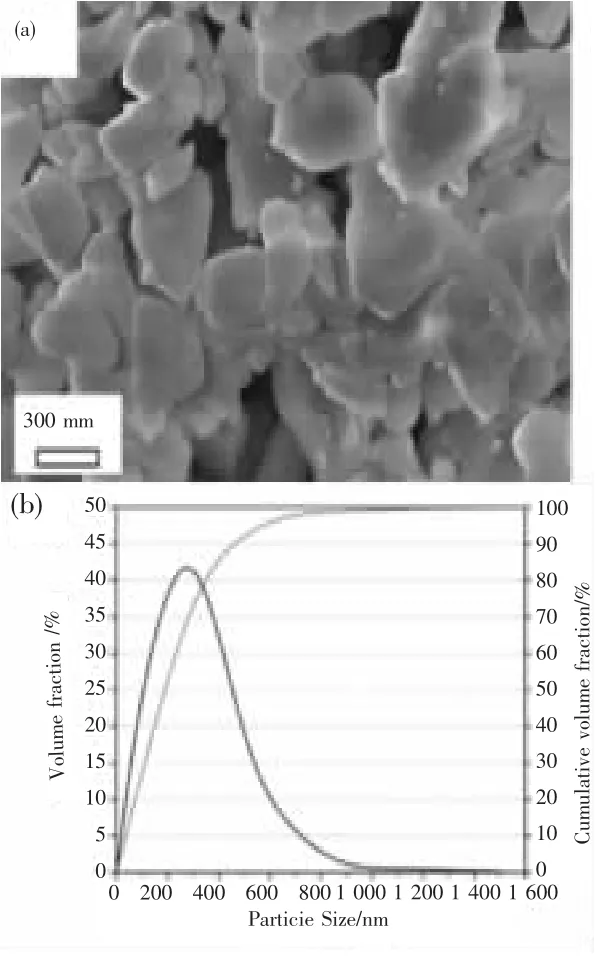

制备陶瓷涂层的冷喷涂技术为真空冷喷涂技术,又称为气浮沉积法,使用纳米/亚微米陶瓷颗粒作为原料,并在低温下通过高速气流将陶瓷颗粒沉积到基材上,其原理图如图4所示。涂层是由于陶瓷颗粒的高速冲击和冲击引起的碎片的形成。它具有许多优点,例如低温,低成本,易于操作。真空冷喷涂使用的粉末粒径大多数在几十微米的范围内(如图5所示),而陶瓷粉末在冷喷涂过程中选用的是纳米级或者亚微米级的粉末,少数微米级粉末是由纳米粉末通过溶胶-凝胶法团聚而成的[38]。在喷涂过程中,粗粒径的粉末由于撞击作用导致破碎,后续撞击的粒子通过夯实作用使得破碎的颗粒更加紧密;而细粒径的粉末在高速冲击的情况下,发生高应变,导致颗粒结合。目前常用于冷喷涂使用的粉末主要有羟基磷灰石、二氧化钛、氧化铝等[38–43]。

图4 真空冷喷涂沉积系统[45]

图5 用于冷喷涂的氧化铝陶瓷粉末的微观形貌和粒度分布[40]

陶瓷粉末与高分子粉末和金属粉末有很大的不同,陶瓷粉末在低温环境下不具有塑性,这就给陶瓷粉末的沉积带来挑战。在传统的涂层制备技术中,激光熔覆、等离子喷涂、超音速火焰喷涂等方法被用来制备陶瓷涂层[44],这些方法普遍采用高温热源,使得陶瓷粉末与金属基体之间产生残余拉应力,并且高温导致的相变和晶粒粗化的问题阻碍了陶瓷涂层的应用推广,而冷喷涂技术可以避免上述问题。冷喷涂陶瓷涂层的结合机理主要分为2种,一是陶瓷颗粒与基体的结合,主要的结合机理为机械咬合,这通常发生在软金属表面的沉积过程中;二是陶瓷涂层内部的沉积,目前来说机理大致有3种,晶粒细化机理、塑性变形机理和晶粒细化-压实机理[43]。Y LIU[46]等人发现,在真空冷喷涂TiN陶瓷颗粒过程中,颗粒的高速撞击使得粒子间诱发应变,这是由于单个粒子上的高密度位错所致,高应力和应变会触发粒子界面处的非晶化(图6)。

图6 陶瓷颗粒的边界处冲击引起的高密度位错和形成的非晶层示意图

陶瓷涂层在新材料相关的领域有着潜在的应用,尤其是在新能源、电子工程方面。Sung[39]等人通过气浮沉积工艺制造了染料敏化太阳能电池(DSSC)。利用气浮沉积技术在氟掺杂的氧化锡电极上沉积可抑制电子复合的高度致密的TiO2层。通过气浮沉积系统来喷涂具有不同直径的混合粉末,可以在致密层上生长多孔TiO2层。与没有致密层的DSSC相比,具有致密层的DSSC的转换效率提高了62%。

2 非金属基体

2.1 高分子基体

在过去的20年里,为了减轻承载重量、减少成本,飞机、船舶、汽车和电力部门的聚合物部件逐渐增多[47-48]。但是,它们的力学性能较差,电导率低和工作温度低,限制了高分子材料的应用[49]。聚合物表面的金属化是改善高分子上述缺点的方法之一[48]。目前的涂层技术,如热喷涂或激光熔覆等[50],都可以在基体表面制备金属涂层。然而,以上方法的工艺温度较高,易对高分子基体产生烧蚀,均不适用于在聚合物和复合材料上沉积金属涂层。冷喷涂技术由于其低温特性,引起了学术界和工业界的广泛关注,这种低温特性可以有效地防止金属化过程中聚合物结构的破坏。

由于喷涂过程中基体表面的过度侵蚀,采用冷喷涂技术在聚合物表面获得致密的金属厚涂层仍然具有挑战。为了克服这些困难,Ganesan[47,51]等人提出了2种不同类型的中间层(如图7所示),在聚氯乙烯(PVC)聚合物基材上分别涂覆球形铜粉和锡粉,然后用树枝状铜粉制备厚的铜涂层。结果表明,树枝状颗粒具有较好的加速性能,可以很容易地加速到较高的速度,因此具有更高的飞行动能。同时,树枝状的铜颗粒由于几个点接触基体表面,因此所有的压力在各接触点之间均分,而不是沿单一点作用,因此穿透深度较浅,因此总的冲击能有效地减少。Che[52]等人对碳纤维增强塑料进行了铝、铜、锡的冷喷涂。结果表明,高压冷喷涂系统在不同的工艺条件下均不能形成连续的涂层并发现了基材表面有被撞击粒子冲蚀的现象;而采用低压冷喷涂系统成功地获得了连续的锡涂层,而铜在不同条件下的低压冷喷涂仍然存在侵蚀问题。陈超越[53]等人利用较低的冷喷涂工艺参数在聚醚醚酮基板上,就可以得到一层厚而致密的铜镀层。而将铜颗粒嵌入热塑性聚合物(高密度聚乙烯、尼龙和聚氨酯)并验证喷涂工艺参数对颗粒沉积的影响,但均没有形成涂层而只是许多单个的颗粒以嵌入的方式沉积在聚合物表面[54–57]。Lupoi[57]等人研究发现在铜的沉积速度范围内,材料可以产生0.02 mJ的单粒子冲击,这导致了严重的接触应力;另一方面,可以通过调整喷涂参数,选择合适的喷嘴类型,在各种塑料基材上获得锡涂层。锡粉的理论冲击能比铜的理论冲击能低10.7倍,因此产生的侵蚀可以忽略不计。这说明该工艺高度依赖于聚合物类型,也很大程度取决于聚合物本身的特性(玻璃化转变温度、弹塑性、分子链结构)。

图7 聚合物基材上的铜涂层

为了研究颗粒在聚合物表面的沉积机制,Ganesan[47]等人指出了沉积效率对衬底的玻璃化转变温度高度敏感,与工艺气体压力无关。由于在球形/树枝状铜涂层界面处有聚合物碎屑的析出,使得球形铜涂层的剪切附着力较差。通过聚焦离子束技术(FIB)发现大部分的金属粒子在聚合物材料界面并未发生过度的塑性变形。Ganesan[51]等人认为由于聚合物基材的柔软性,金属颗粒没有经历任何塑性变形。颗粒通过粘接或机械间咬合附着在热塑性基材上,而在热固性基材上只观察到纯局部断裂,因此没有颗粒牢固地附着在基材上。King[58]等人揭示了聚合物在高应变率冲击下具有足够的延性,并有足够的粒子穿透到表面,能够使粒子周围发生变形,在反弹之前将其捕获。颗粒的高负荷和嵌入深度是其尺寸的许多倍。截至目前,在冷喷涂工艺中,很少报道了金属颗粒于聚合物基体之间的结合机理,具体沉积行为以及粒子与衬底的相互作用机制需要做后期研究。

2.2 陶瓷基体

陶瓷材料相对于高分子和金属材料具有高熔点、高硬度、高耐磨性、耐氧化等优点,因此在一些极端复杂的环境中,陶瓷材料有着越来越广泛的应用。在电气工程方面,尽管电子技术发展得越来越复杂,但有机基板仍普遍应用于市场上的印刷电路板(PCB)中。陶瓷基板如Al2O3倾向于替代有机板,因为它具有出色的导热性,高温绝缘性和低介电常数。由于铝、铜金属具有相对优良的导电性和导热性,通过冷喷涂在陶瓷基板上沉积的铝、铜涂层被认为是电子元器件散热的潜在替代方法[59]。据报道,冷喷涂在陶瓷基板上的铜涂层在-60~+150℃的温度范围内可以承受热循环[60]。在医疗器械和医用材料领域,医用生物陶瓷有很多方面的具体应用。为解决植入式心脏起搏器长期使用的稳定性问题,基于高温共烧法(HTCC)制备的金属陶瓷复合材料比传统陶瓷材料具备更高的强度,同时避免金属构件由于长期植入在人体内易被腐蚀的问题[61]。日本研究人员对髋关节部件进行改进,发现陶瓷–陶瓷关节具有更高的耐久性,但是钛合金与陶瓷关节窝的连接问题还需要进一步讨论[62-63]。

在陶瓷表面上制备金属涂层,目前有很多大规模应用的方法,比如激光升华法[64]、直接敷铜法[65]、厚 膜 法(TFC)[66]、高 温/低 温 共 烧 陶 瓷(HTCC/LTCC)[67]、物理气相沉积(PVD)[68-69]等。尽管这些陶瓷金属化方法可以满足金属-陶瓷连接的需求,但显而易见的是,厚膜技术(例如TFC和HTCC/LTCC)将杂质相和孔洞带入涂层,这给焊接带来了不利的影响[70]。相反,可以通过诸如PVD的薄膜技术获得均匀且致密的金属层,但是考虑到经济性的问题,这一技术的广泛应用受到了限制。因此,开发一种经济实用的陶瓷金属化处理技术至关重要。

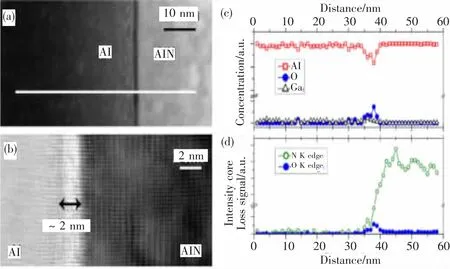

近10年来不少研究者一直在进行使用冷喷涂的陶瓷金属化结合机理方面的研究。与金属基板不同,沉积在陶瓷基板上的纯金属粉末会有不一样的沉积行为。由于具有超高硬度,陶瓷基板难以在快速冲击下变形。为了探索陶瓷金属化结合强度的影响因素,R Drehmann[71-72]等人在冷喷涂铝颗粒过程中使用了不同种类的陶瓷基板(Al2O3、AlN、Si3N4、SiC和MgF2),通过调控颗粒大小、基板温度、热处理温度与时间等因素,找到提高结合强度的方法,并证实了原子迁移率是界面键合的决定性因素。而且,原子迁移率与“异质外延”有关,异质外延现象如图8所示。从微观的角度来看,“异质外延”现象表明颗粒的局部熔化和再结晶[72-74]。而韩国学者在冷喷涂金属陶瓷的界面处发现非晶,并解释非晶是由于金属颗粒的高应变和塑性变形引起的,在撞击硬质陶瓷时,颗粒的变形程度进一步加剧[75-76]。

图8 局部异质外延现象的透射电镜观察结果

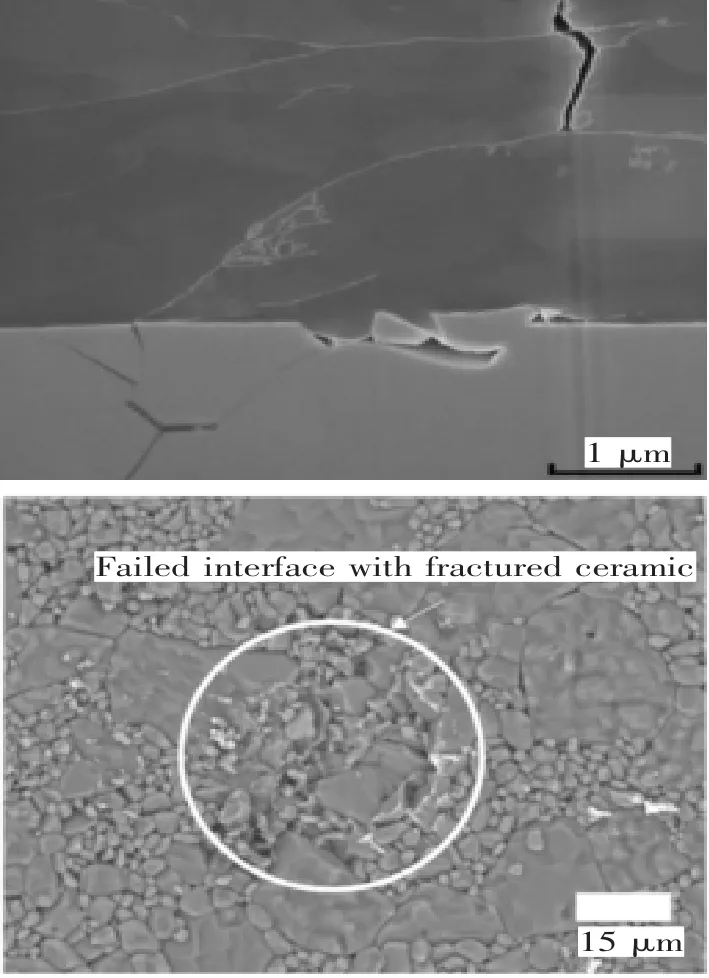

陶瓷材料在冷喷涂过程中,受颗粒高速冲击的影响,出现局部裂纹的现象[77],在速度足够高的情况下,甚至导致陶瓷表面的破碎(如图9所示)[78]。陶瓷表面的损坏对金属陶瓷结合会有明显的影响,那么如何利用调控参数的方法以协调结合强度与陶瓷表面完整度之间的平衡,将成为一个新的研究点。除此以外,为了体现不同应用场景的需求差异化,不同金属与陶瓷的结合也是值得研究的。

3 结束语

目前,冷喷涂作为一种新兴的非金属材料表面改性和强化技术而受到广泛关注。利用冷喷涂技术制备的涂层不但具有氧含量低、热应力小、致密度高、结合强度好,而且具备在喷涂过程中不改变喷涂材料和基体的原始组织结构等优点,在绝缘、隔热、散热、生物医疗、轻量化、军工等领域具有广泛的潜在应用。然而,目前非金属表面的金属涂层结合机理尚不清晰,存在涂层与基体界面结合力较低的问题。在冷喷涂技术研究领域,非金属基体与金属涂层的结合机理等科学问题,非金属基体与金属涂层结合强度调控等关键技术,以及非金属材料金属化的拓展应用等3个方面将是未来研究关注的重点。

图9 铝和锆钛酸铅界面的陶瓷碎裂现象(上),钛颗粒冲击导致氧化铝陶瓷表面的破碎