精密高刚度二维气浮工作台的设计与分析

(西安工业大学机电工程学院, 陕西西安 710021)

引言

随着现代制造工程技术的飞速发展和科学技术的快速进步,我国对机械加工技术及加工精度提出了更高的要求,这也使得精密直驱气体静压导轨组件有了进一步的研究及应用。精密直驱气体静压导轨副是利用气体润滑原理而研制出来的精密机械组件,其将直线电机作为驱动元件,并利用压缩气体产生的压力将动导轨悬浮起来和静导轨实现零接触,因此动静导轨之间没有机械摩擦,同时其借助气膜的气体误差均化作用,能减小导轨表面轮廓误差影响,使其能达到很高的运行直线度。气体静压导轨还能产生很高的气浮力,其结构简单,设计灵活,且由于润滑介质是空气,比较清洁也不会产生发热的现象。所以采用气体静压导轨副作为二维气浮工作台的支撑元件为其实现精密直线运动奠定了技术基础[1-2]。基于方箱的精密高刚度二维气浮工作台是通过对气体静压导轨、气体静压轴承的设计研发以及大量实验检测和调试的经验基础之上,设计的一种拥有高刚度、大承载以及精密运动直线度的二维工作台,具有适应性强、应用场合广、安装维护方便的特点。对用于精密测量、精密加工的精密设备的运动直线精度、承载刚度、运行速度、行程、自动化程度和可靠性等方面都有着重要的指导和借鉴意义。

1 结构设计

1.1 总体方案设计

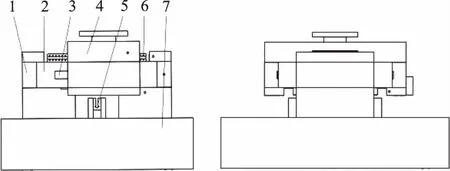

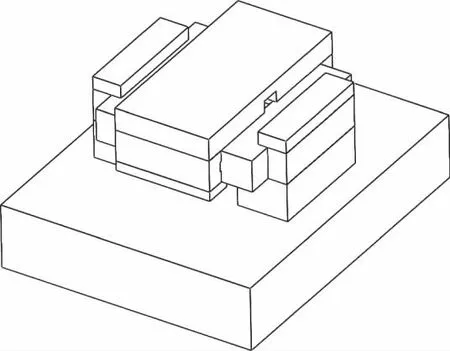

研究设计的基于方箱的精密高刚度二维气浮工作台主要包括气浮导轨与方箱一体化设计、气动系统设计、驱动系统设计。总体设计主要是由精密方箱、X轴静导轨、Y轴动滑架、直线电机、光栅尺组成。设计的二维气浮工作台是结合精密方箱自身的“高垂直度和高平面度”与气浮导轨“无摩擦高精度”的优点,并且直接采用直线电机直驱技术,方案以精密方箱为基准,以气浮导轨作为支撑导向,以直线电机作为驱动装置,光栅尺作为位置反馈装置。研究主要对精密方箱与X、Y两方向的气浮导轨一体化组件进行设计和论证,并对气浮导轨的承载力与刚度进行分析。精密高刚度二维气浮工作台总体结构如图1所示。

1.X轴静导轨 2.方箱 3.光栅 4.Y轴动滑架5.X轴直线电机 6.Y轴直线电机 7.花岗岩平台图1 总体方案图

在图1所示的工作台总体结构中,X轴上直线电机的定子固定安装在精调花岗岩平台上,将直线电机的动子与精密方箱连接,从而实现X轴的直接驱动。Y轴上的直线电机定子安装固定在精密方箱上,留有凹槽的滑架可安装直线电机的定子,将直线电机的动子与滑架相连接,从而实现Y轴的直接驱动。

1.2 气浮导轨与方箱一体化设计

1) 方箱与X轴气浮导轨一体化设计

方箱是机械制造业中常用的计量器具,是有着高平面度、平行度、垂直度的六面体,常采用铸铁或花岗岩制成。导轨副是一种关键的传动系统部件,它是传动系统运动的基础。气体静压导轨副是多种类型导轨副中的一种,它是利用导轨面之间的一层极薄的气膜产生的气浮力将动导轨悬浮起来从而实现零接触,因此动静导轨之间几乎没有摩擦,不易发生爬行,原理如图2所示。气体静压导轨副承载面的间隙内气体压力p的分布状况能决定气浮导轨副的性能。决定其压力分布的方程可由气体动量方程、连续方程、能量方程和气体状态方程推导出来。根据气浮导轨副间隙内的气体压力分布方程可以得出流体的雷诺方程式:

(1)

式中,x,y—— 直角坐标系中横纵坐标

η—— 气体黏度

h—— 气膜厚度

ρ—— 气体密度

u,v—— 分别为x,y方向速度

t—— 时间

p—— 气膜压力

图2 气浮导轨原理

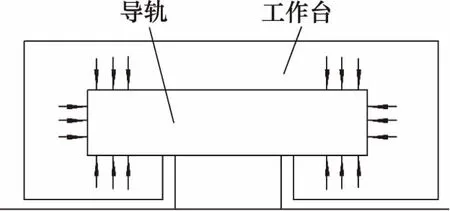

由于气体静压导轨是采用空气润滑,润滑介质是空气,空气的黏性低,比较清洁,振动小,不会产生发热的现象,基于这些优点采用气体静压导轨与精密方箱进行一体化设计。气体静压导轨有多种结构形式,分为闭式平面导轨、闭式圆柱导轨、重力封闭式导轨、真空吸附平衡式导轨,其中闭式平面导轨在工作过程中由于工作台产生的挠度比较小,因此理论上具有较高的运行精度和刚度,承载力大,非常适合所述方案要求,如图3所示。当气浮导轨工作时,产生的一定厚度的气膜能均化导轨表面的轮廓误差,经过前人的实验研究验证,气浮导轨在通气状态下与无气体润滑状态时相比其运行直线度精度提高了约1倍,与静导轨轮廓误差相比精度提高了约2倍[3]。

图3 闭式平面导轨

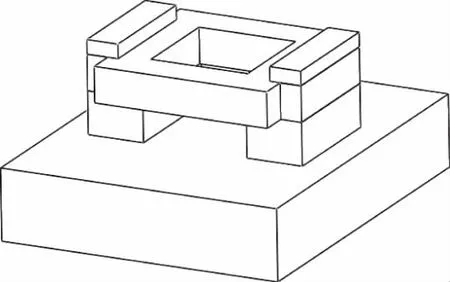

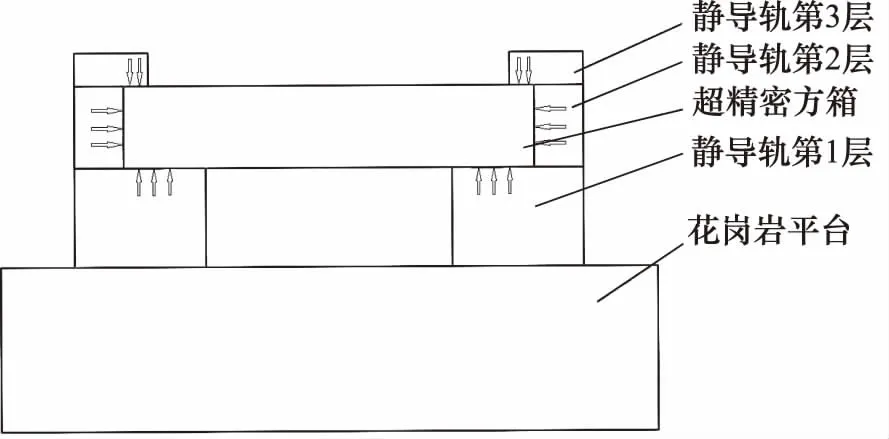

方箱与X轴气浮导轨的一体化设计中,选用精密方箱组合设计,精密方箱各个面的加工平面度保证1 μm 以下。将方箱作为X轴方向气浮导轨的动导轨,方箱尺寸为400 mm×400 mm×100 mm,X轴静导轨总长为260 mm,总高为200 mm。方箱的边长为400 mm,大于X轴静导轨260 mm,从而使得方箱成为了X轴静导轨的基准,有效行程为100 mm。气浮导轨采用闭式平面导轨结构设计方案,如图4、图5所示,X轴静导轨分为3层,将方箱作为动导轨闭合在中间,导轨工作时通过静导轨向润滑面通入气体。根据气体误差均化效应当方箱与X轴静导轨的平面度轮廓误差在0.4 ~1 μm时,经过气体误差均化效应其运行直线精度理论能达到0.1~0.3 μm左右[4]。静导轨的第3层与第2层,第2层与第1层之间采用螺钉连接,并可根据调节螺钉使每层静导轨之间产生微位移来调节气膜间隙,保证气浮导轨的刚度。

图4 方箱与X轴气浮导轨一体化示意图

图5 X轴一体化方案结构原理图

2) 方箱与Y轴一体化设计

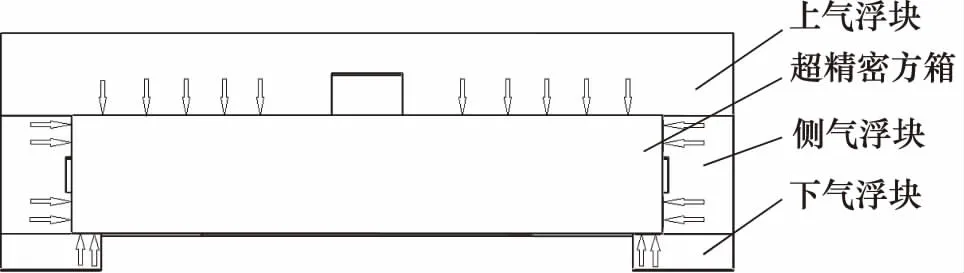

方箱与Y轴气浮导轨的一体化设计中,同样是以精密方箱为基准,导轨的气浮面的加工平面度保证1 μm 以下,与方箱和X轴一体化设计中不一样的是,将方箱作为Y轴的静导轨,将悬浮在方箱上的滑架作为动导轨,方箱尺寸为400 mm×400 mm×100 mm,Y轴动导轨总长为200 mm,总高为180 mm,方箱的边长为400 mm,大于Y轴动导轨200 mm,从而使得方箱成为了Y轴动导轨的基准,有效行程为100 mm。滑架由三部分组成,分别为上气浮块、侧气浮块和下气浮块,将精密方箱闭合在中间形成闭式气浮导轨结构。上气浮块与侧气浮块、侧气浮块与下气浮块之间采用螺钉连接,可通过调节气浮块之间的螺钉产生微位移从而达到调节气膜间隙的目的,保证气浮滑架的刚度,如图6所示。将X轴和Y轴的导轨均以精密计量方箱作为基准,利用精密方箱的高垂直度、平行度、平面度,保证了X轴Y轴导轨的高垂直度以及各相对部件的高平行度,并提高了系统刚度,如图7所示。

图6 方箱与Y轴气浮导轨一体化示意图

图7 Y轴一体化方案结构原理图

1.3 气动系统设计

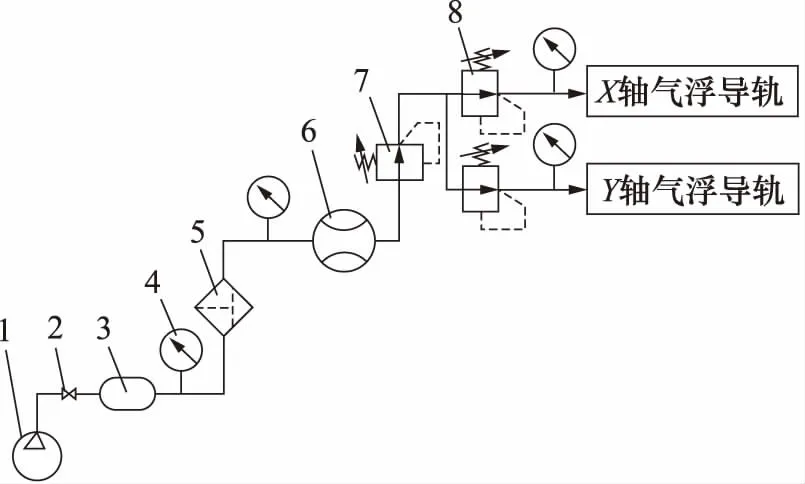

当气浮导轨正常工作时,需要给气浮导轨的气路中通入洁净、干燥、流量充足并且压力稳定的气体,所以为了保证能持续提供高质量的气体,需要搭配一套高性能的气动系统[5-7]。

本气浮工作台设计把X、Y两轴气浮导轨供气合二为一。为了保证气浮工作台在工作过程中的稳定性,避免出现气锤、激振等不稳定现象,通入气浮导轨的气体压力值需要保持恒定。首先通过一套恒流恒压供气系统制备洁净恒流恒压气体,由空气压缩机制备高压空气,经由过滤器进行水油过滤,再通过流量计和普通减压阀进行总体气体流量的控制和气体压力的初步降压。最后通过三通管分流到两个精密减压阀分别控制X、Y轴气浮导轨的供气压力,实现气浮工作台的稳定工作,原理图如图8所示。

1.空气压缩机 2.开关阀 3.储气罐 4.压力表5.过滤器 6.流量计 7.普通减压阀 8.精密减压阀图8 气动原理图

1.4 驱动系统设计

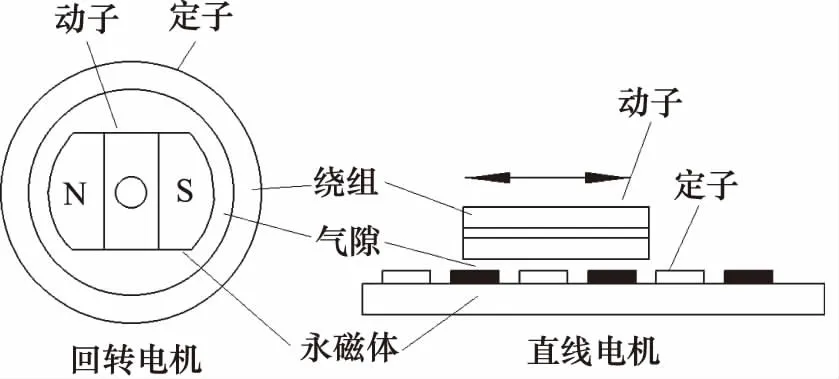

本设计的试验台,是采用直驱技术,即利用直线电机的将电能直接转换为直线运动机械能的驱动方式,中间没有其他传动装置,因而能保证高直线运行精度[8]。从原理上看直线电机是回转电机沿着圆柱截面展开其结构如图9所示,当直线电机的动子绕组中通过交流电时会产生行波磁场,与定子的永磁体产生相互作用从而产生直线电磁推力。将X轴上直线电机的定子固定安装在花岗岩平台上,将直线电机的动子与精密方箱用螺钉连接,从而实现X轴的直接驱动。Y轴上的直线电机定子安装固定在精密方箱上,留有凹槽的滑架可容下直线电机定子的安装位置,将直线电机的动子与滑架进行螺钉连接,从而实现Y轴的直接驱动。此种驱动方式避免了依靠机械接触传递推力而产生摩擦、形变、间隙带来的问题,提高了驱动效率和响应频率,保证了工作台的高直线运动精度。

图9 直线电机工作原理

在本设计的技术指标中,X轴和Y轴方向的最大速度均为0.02 m/s,最大加速度均为1.5 m/s2,Y轴气浮滑架总重50 kg,X轴方箱总重70 kg,所以X轴方向电机拖动的总重量为:

mx=70+50=120 kg

Y轴方向电机拖动的总重量为:

my=50 kg

空气静压导轨副的摩擦系数约为0,所以摩擦可以忽略不计。则X轴所需最大加速度推力为:

Fx=120×1.5=180 N

Y轴所需最大加速推力为:

Fy=50×1.5=75 N

选用直线电机型号TUI-030-C2、TUI-030-C1分别作为X轴和Y轴的驱动,满足设计要求。

2 气浮导轨的气浮承载力和气膜刚度分析

所设计的气浮导轨的承载力,是由工作承载面上每一部分的整体式气浮导轨副的承载力相加,然后减去辅助面的承载力得到,整体式气浮导轨副的承载力是在其气浮面上的气膜压力分布沿整个气浮面的积分计算得出的[9],气浮导轨的承载力为:

(2)

整体式气浮导轨副的承载力为:

W=W2-W1

(3)

式中,ps—— 气浮导轨气膜的供气压力

pa—— 环境大气压力

A—— 气膜表面的面积

W2—— 工作面承载力

W1—— 辅助面承载力

经过工程估算,当供气压力为0.4 MPa,有效系数为0.25时,X轴气浮导轨最大承载力为:

Wx=W2-W1=3570 N

Y轴气浮导轨最大承载力为:

Wy=W′2-W′1=5625 N

气浮导轨的气膜刚度是导轨的承载力的变化与相对气膜间隙的变化的比值,气浮导轨系统的气膜厚度一般控制在10~40 μm,以避免发生气锤振动和减小耗气量。气膜刚度可由式(3)求得:

(4)

式中, Δw—— 承载力的变化量

Δh—— 气膜厚度的变化量

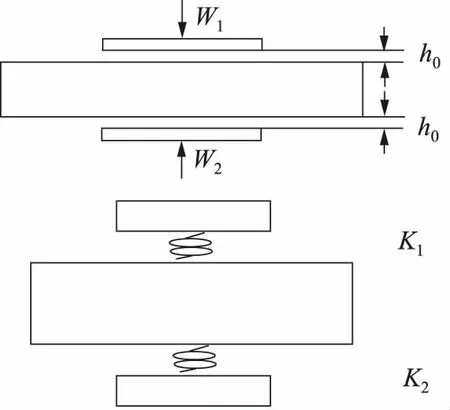

闭式气浮导轨的气膜刚度要比开式气浮导轨气膜刚度高很多,可以将气浮导轨的气浮块支撑面看作弹簧,所以等效为2个弹簧串联,对气浮导轨也起到一个气膜的预加载作用[10-12],其气膜刚度为:

K=K1+K2

(5)

式中,K1—— 主要支撑的气浮块的刚度

K2—— 辅助支撑的气浮块的刚度

K—— 气浮导轨的总刚度

闭式气浮导轨承载力与刚度原理图如图10所示。

图10 闭式气浮导轨承载力与刚度原理图

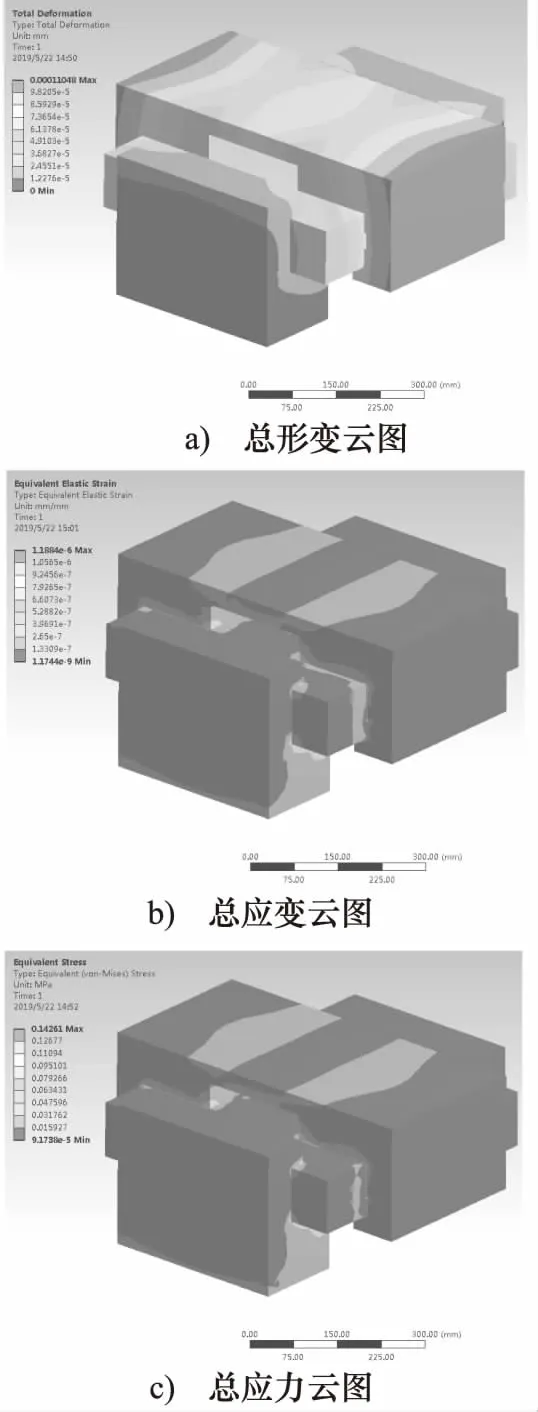

3 气浮导轨的静态结构分析及动态检查

气浮工作台要求有很高的运行直线度,经过初步计算设计好各部件尺寸后,需要对气浮工作台整体验证尺寸设计的合理性,采用ANSYS workbench仿真软件分别对气浮工作台的两轴进行静态结构仿真分析[13]。本设计的气浮工作台整体采用济南青花岗岩材料,其主要物理参数如下:密度为3070 kg/m3,抗压强度为257 MPa,弹性模量为120 GPa,吸水率0.6%,泊松比0.26。分别将Y轴气浮导轨的静态模型以及X轴气浮导轨的静态受力模型导入到ANSYS workbench中进行分析,添加约束和边界调节,设置材料物理参数,可以直观得到模型在最大载荷情况下的总形变云图、总应变云图和总应力云图。如图11所示。

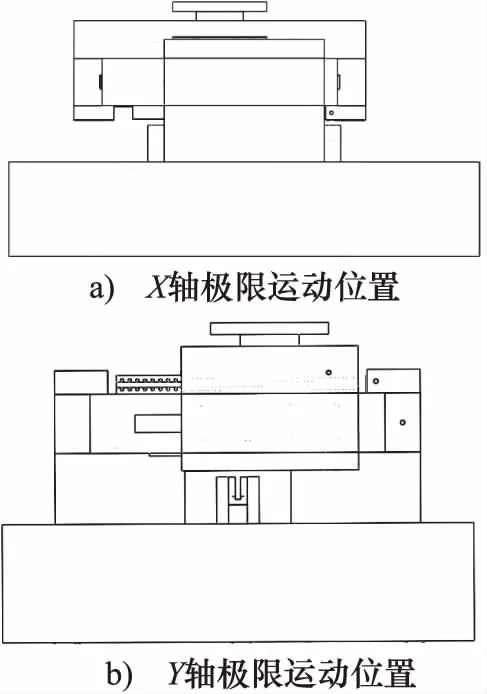

通过ANSYS workbench仿真分析可以看出,图11a气浮工作台的最大形变为0.11 μm,并且是在滑架的最外部并非导轨面,对整体影响几乎没有。导轨面的最大形变均在0.03~0.08 μm,而气浮导轨系统的气膜厚度一般控制在10~40 μm,所以导轨面的形变量相对于气膜厚度是极其小的,对气膜刚度的整体影响几乎没有;图11b气浮工作台的最大应变是1.18×10-6,其值非常小几乎可以忽略不计;图11c气浮工作台的最大应力为0.14 MPa,远远小于其抗压强度。从仿真分析内容可以看出总形变、总应变、总应力均能满足本设计气浮工作台的设计性能要求。本设计二维气浮工作台机械结构合理简单,拥有精密直线运动精度,经过SolidWorks动态干涉仿真,当气浮工作台的两轴均满足最大行程时,没有出现干涉现象,能满足设计要求。如图12分别为X、Y两轴分别移动到极限位置的模拟图。

图11 仿真结果图

图12 Solidworks 动态干涉检查

4 结论

设计了一种以精密方箱为基准的精密高刚度二维气浮工作台,该工作台的所有零部件位置都是以精密计量方箱为基准,以精密计量方箱的高平面度、平行度、垂直度来保证了X、Y轴的单轴直线度和双轴垂直度以及系统刚度。采用整体式气浮导轨副的设计,提高了气浮导轨的气浮承载力和气浮刚度。并根据气浮误差均化原理,采用高平面度的气浮导轨和方箱设计,能使得气浮导轨的运行直线精度最高化,达到精密直线运行的目的。同时通过仿真软件的分析,对气浮工作台的静态结构和动态干涉进行分析仿真,验证了该气浮工作台设计的合理性和可行性,对气浮导轨、气浮工作台的相关研究提供了新指导。