基于AMESim的电/气比例压力阀仿真与试验

李淳潮 李志远 尚 尧

(1.燕山大学河北省重型机械流体动力传输与控制重点实验室, 河北秦皇岛 066004;2.燕山大学机械工程学院, 河北秦皇岛 066004)

引言

电/气比例压力阀是一种可将输入信号成比例地转换成输出压力的气动元件,具有广泛的应用范围[1]。张伟等[2]将其用在负载口独立控制的气动位置伺服系统中,对气缸两腔分别采用位移闭环和恒压控制,对重力负载进行平衡。路波等[3]将其应用在气动悬挂系统中来模拟低频空间结构动力学测试时的零重力环境。王小丽等[4]将其应用在抓取易碎易变形物体的气动手爪上,实时对夹持力进行控制。王鹏等[5]用2个比例压力阀实现气动位置伺服控制,将压力反馈在阀内直接引入,可改善系统的动态特性。所以研究电/气比例压力阀非常有意义。

现有的工业用阀,样本中很少给出动态特性曲线,一般只给出阀的静态特性,如:直线性、流量特性等。为此利用AMESim软件针对ED02型电/气比例压力阀进行了仿真分析,并将仿真数据分别与样本给出的静态特性, 和实验测定的动态特性作对比, 证明仿真模型的正确性和有效性。相对于数学模型,AMESim图形化建模更直观,过程参数易提取,有利于优化阀内部结构参数。同时通过对流量-圧力曲线的分析,给出了压力-流量曲线随供给压力和用户设定压力变化的经验公式,可满足用户初步选型计算、简单特性分析等要求。

1 ED02型电/气比例阀的结构原理

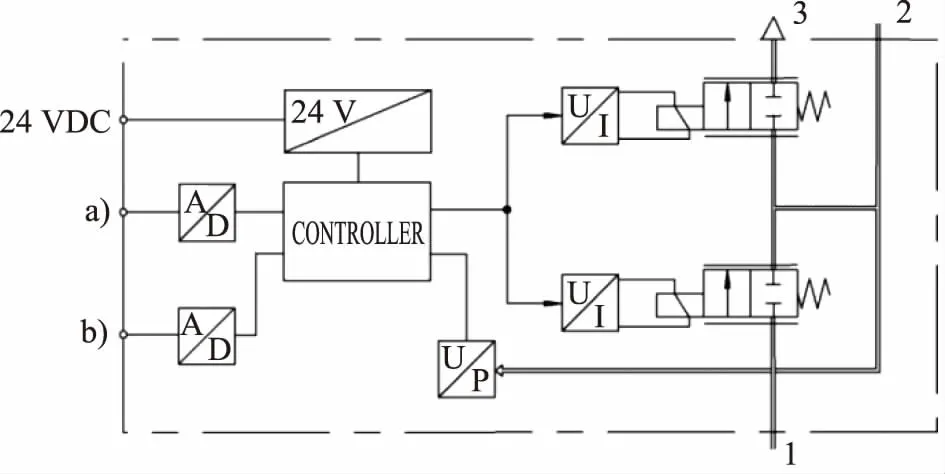

该阀的工作原理如图1所示,当压力传感器检测到输出压力小于设定值时,控制回路输出控制信号打开先导腔的给气阀,使先导腔压力增大,先导腔压力作用在膜片上方,主阀芯下移,气源向出口充气,输出压力升高。当压力传感器检测到输出气压大于设定值时,控制回路输出控制信号打开先导腔排气阀,先导腔压力下降,膜片带动主阀芯上移,气体通过主阀的排气口向外溢流,出口压力降低。上述反馈调节过程反复进行,直到出口压力与设定压力值相等为止[6]。

a) 额定值输入端 b) 实际值输出端1.进气压力 2.工作压力 3.排气图1 ED02型电/气比例阀结构原理

2 数学模型

为了方便分析,建模过程中作了如下假设:工作介质为理想气体,阀的泄漏可忽略不计,同一容腔内气体压力和温度处处相等,气体的流动近似为理想气体通过收缩喷管的一维等熵流动[7]。即电/气比例压力阀流入或流出的质量流量是由阀口的结构、开度及阀口上下游的压力比来决定的。

2.1 平衡方程

(1)

式中,x—— 阀芯的位移

x0—— 弹簧的预压缩量

pa—— 阀芯的先导腔压力

p—— 输出压力

At—— 主阀芯顶部面积

Ab—— 主阀芯底部面积

k—— 反馈弹簧刚度

β—— 阀芯和阀套之间的黏滞阻尼系数

fc—— 库仑摩擦力

2.2 流量连续性方程

由热力学第一定律得,负载腔室的能量守恒方程为:

(2)

式中,cp—— 定压比热容

cv—— 定容比热容

G—— 流入负载腔室的质量流量

V—— 负载腔室的体积

cpGT—— 进入负载腔室的质量流量的内能

dQ/dt—— 单位时间内腔室与外界交换的热量

pdV/dt—— 单位时间内腔室气体做的膨胀功

d(cvρVT)/dt—— 单位时间内腔室气体内能的变量

根据假设,气体流入腔室后立即充满整个腔室,所以pdV/dt=0;腔室的热力学过程为绝热过程,所以dQ/dt=0;根据绝热系数κ=cp/cv,理想气体状态方程p=ρRT,负载腔室的热力学过程能量方程为:

(3)

2.3 阀口流量方程

由假设知,气体通过阀口的流动近似为理想气体通过收缩喷管的一维等熵流动。则通过阀口的流量计算公式为:

(4)

(5)

式中,μ—— 流量系数

A—— 喷嘴的几何面积

ps—— 喷嘴上游绝对压力

p—— 喷嘴下游绝对压力

Ts—— 上游绝对温度,0.528为临界压力比

3 系统仿真

在AMESim中建立ED02型电/气比例压力阀的模型,对其静态、动态特性进行仿真分析,为仿真比例压力阀在伺服系统中实际应用的性能及系统控制性能提升奠定基础。

3.1 仿真模型的搭建

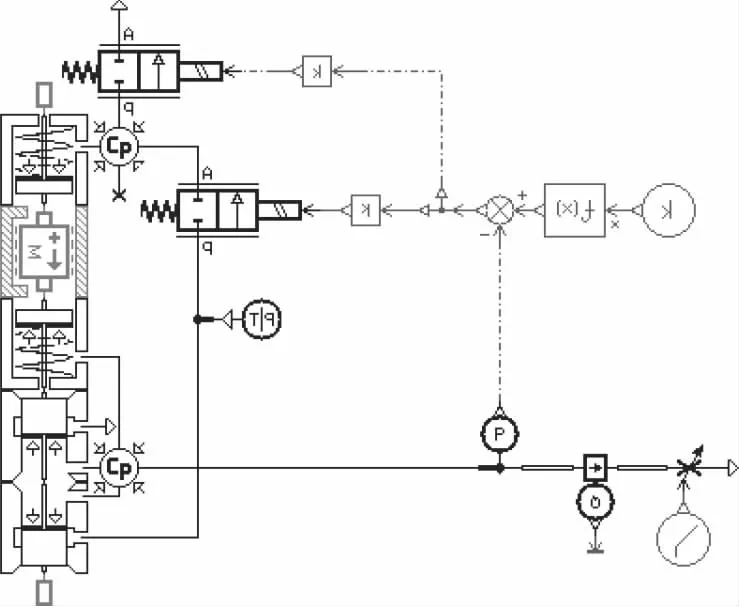

根据工作原理,在AMESim中搭建电/气比例压力阀的仿真模型,如图2所示[8-9]。该模型主要由先导部分、主阀组成。

图2 电/气比例压力阀的仿真模型

3.2 仿真参数设置

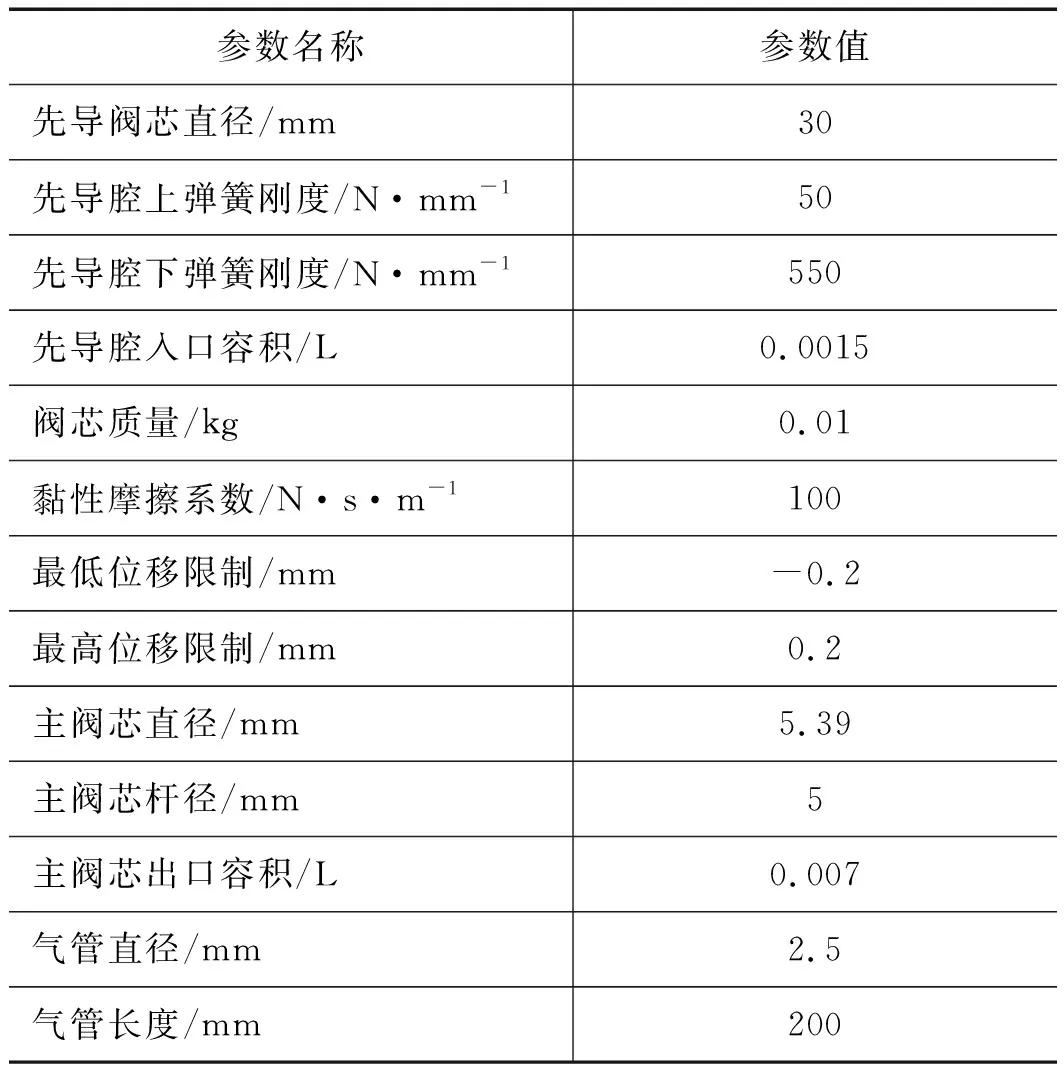

仿真模型主要参数设置参见表1。

表1 仿真中的主要参数设置

3.3 阀的静态特性仿真结果与分析

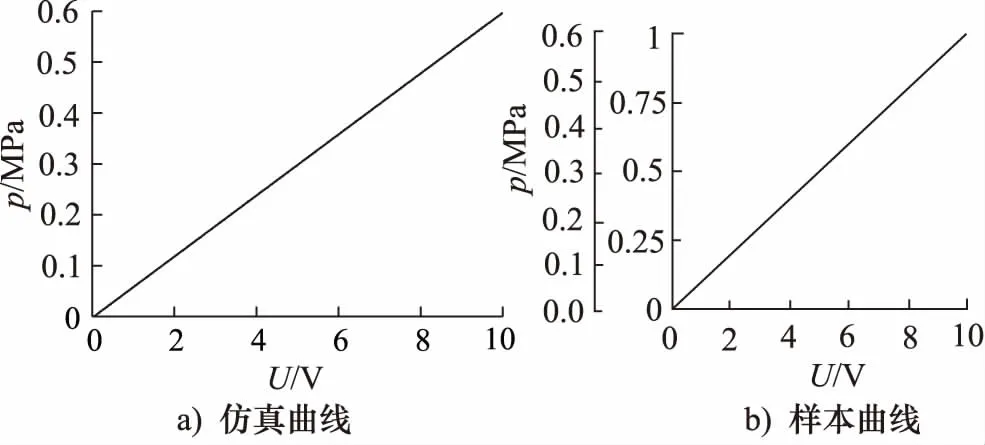

1) 阀的电压输入-压力输出特性曲线

当供给压力为0.7 MPa,给定0~10 V的电压信号,阀的电压输入-压力输出特性仿真曲线如图3a所示,与给出的样本曲线图3b基本一致。

图3 电压输入-压力输出特性曲线

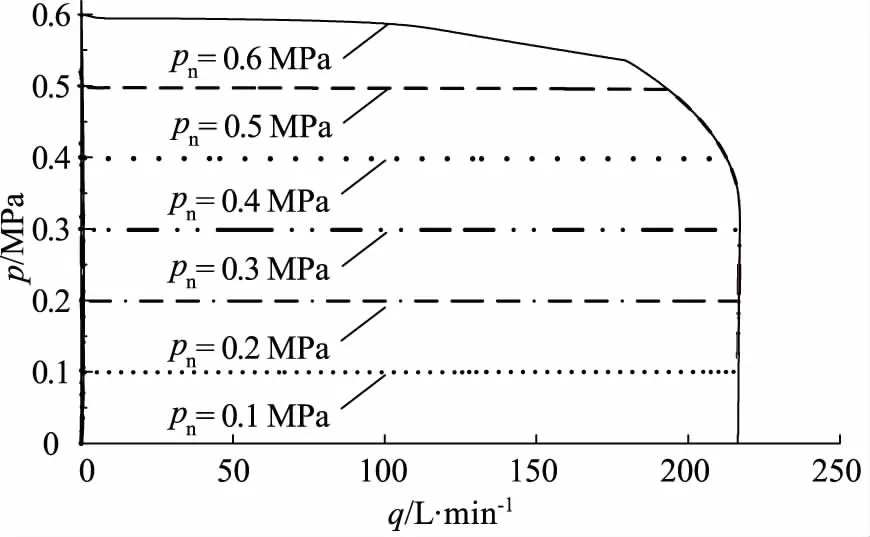

2) 阀的压力-流量特性曲线

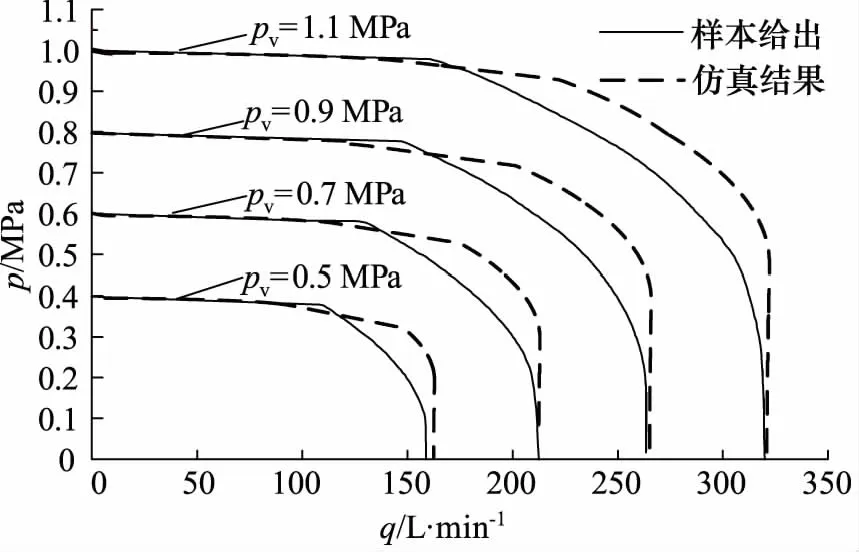

阀的压力-流量特性曲线的测试原理图如图4所示。当供给压力pv分别为0.5, 0.7, 0.9, 1.1 MPa,二次压力分别设定为0.4, 0.6, 0.8, 1.1 MPa时,随着节流阀的开度不断增大,得出阀的压力-流量特性曲线如图5所示。从图5中可以看出,压力-流量特性曲线由“水平段”、“弧线段”、“竖直段”三部分组成。在“弧线段”,仿真曲线略高于样本曲线,这主要是由阀口实际结构形式的不同而造成的。

图4 压力-流量特性测试回路图

图5 压力-流量特性曲线

除“弧线段”略有差异外,“水平段”、“竖直段”的仿真曲线与样本曲线基本一致,说明了仿真模型的有效性。

3.4 流量-压力经验公式的推导

实际中,对于元件选型、流量计算等简单的问题,用上述AMESim模型显然是不合适的。文献[10]中用公式(6) 来描述比例压力阀质量流量线性化问题,而从图5看出在流量圧力曲线的“水平段”,用此线性方程来表述质量流量显然是不恰当的。因此提出一个质量流量经验公式是必要的。

(6)

从阀口流量方程式(4)、方程式(5)中可以看出,随着流量的增大,为了保持阀后的压力p为设定值,阀口面积A会不断增大,直到阀口面积A达到最大。流量-圧力曲线此时理论上为一条直线,即图5中的“水平段”。

随着流量的继续增大,供给压力pv保持不变,则阀后压力p会下降,p/pv的值逐渐向临界压力比过渡,等于临界压力比时,流量达到最大,即图5中的“弧线段”。

当p/pv小于临界压力比,流量随着阀后压力p的下降而保持不变,即壅塞流动,如图5中的“竖直段”。

经以上分析,将流量-压力曲线用一直线和1/4的椭圆方程经验代替。首先,流量-压力曲线随供给压力pv的变化关系(如图6所示)由式(7)经验代替。

(7)

式中,p*—— 阀后可输出的最大压力

图6给出了流量-压力曲线随供给压力pv的变化关系。但在实际应用中,一般供给压力pv保持不变(以pv=0.7 MPa为例),则流量-压力曲线随用户设定压力的变化关系(如图7所示)可由式(8)经验代替。

(8)

式中,pn为用户设定的压力值。

图6 经验公式和样本对比图

图7 流量圧力曲线与设定压力关系图

4 阀的动态响应实验

由于比例压力阀对不同体积负载充气的动态特性有所不同,样本中没有给出阀的动态特性。为此,利用力士乐气动比例控制试验台对ED02型比例阀进行动态特性实验研究,并将仿真结果和实验结果进行对比分析。

4.1 实验台介绍

实验台如图8所示。所用的ED02型电/气比例阀供气压力为0.7 MPa, 输入信号为0~10 V的模拟电压,比例阀和压力传感器之间用2.5 mm内径的200 mm 长的气管连接。采用USB-6211数据采集板卡,输出0~10 V模拟电压。计算机是64位的Windows系统。用LabVIEW中的DAQ助手进行数据采集和信号输出。

图8 气动实验台

4.2 实验结果分析

1) 方波信号曲线

如图9所示,图9a、图9b分别为幅值0.02, 0.2 MPa,偏移值为0.3 MPa的方波信号仿真与实验对比曲线。可以看出仿真模型可以很好的反映出阀跟踪方波信号的动态过程,并且可以模拟出阀后容腔内的压力在迅速达到设定值后的超调,小幅震荡现象。

图9 方波信号曲线

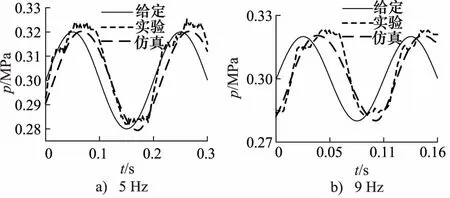

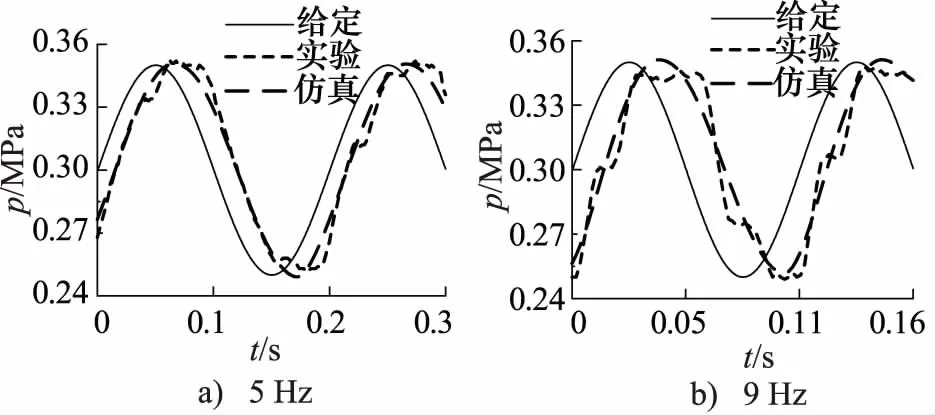

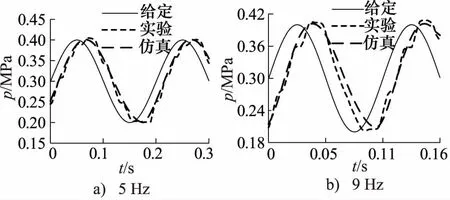

2) 正弦信号曲线

将正弦特性研究的位置选在工作压力为0.3 MPa(50%额定电压时)时,供给压力为0.7 MPa。为避免实验结果受正弦信号幅值不同的影响,实验测定了幅值分别为0.02, 0.05, 0.1 MPa时,频率分别为1~14 Hz 时比例阀的动态响应。图10~图12分别为比例阀跟踪幅值为0.02, 0.05, 0.1 MPa的正弦压力信号时的响应曲线。从图10~图12中可以看出:

(1) 阀的动态特性和给定的正弦信号幅值没有关系;

(2) 阀在跟踪9 Hz正弦信号时,相位大约滞后45°,而幅值衰减很小。

图10 幅值为0.02 MPa的压力信号

图11 幅值为0.05 MPa的压力信号

图12 幅值为0.1 MPa的压力信号

3) 频率响应

图9~图12验证了仿真模型和实验结果的一致性。为进一步描述其动态特性,在AMESim中画出其工作在50%额定电压时的Bode图(1~300 Hz)[11-12],用描点法画出实验结果的Bode图(1~14 Hz),二者对比曲线如图13所示。

图13 相频Bode图

5 结论

(1) 根据ED02型电/气比例阀的工作原理,在AMESim中搭建模型并进行动、静态特性仿真分析。静、动态特性仿真结果分别与样本、实验结果基本一致,表明所建模型的正确性和合理性;

(2) 推导了压力-流量曲线随供给压力和用户设定压力变化的经验公式,为用户选型及流量计算提供了方便;

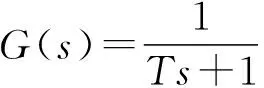

(3) 通过实验和仿真,得到阀工作在50%额定电压时的动态响应,用一阶惯性环节对其动态特性进行描述,便于以后比例压力阀控缸系统的性能分析。

这为将来ED02型比例压力阀的建模、控制优化和阀在实际伺服系统中应用的研究分析奠定了基础。