塔机单液压缸爬升系统可靠就位技术研究

李 斌,郑柱欢

(沈阳建筑大学 机械工程学院,辽宁 沈阳 110168)

目前,在高层、超高层建筑施工中,内爬、外挂式支撑的塔式起重机被广泛应用。一般情况下,采用爬带式爬升液压顶升系统有单液压缸驱动,也有采用双液压缸驱动。采用双液压缸驱动可以获得较大的顶升力,常用于大型塔机爬升系统,但控制系统要确保双液压缸同步伸缩,在很多时候也具有一定的困难。采用单液压缸驱动,液压系统比较简单,容易控制,但爬升横梁在液压缸缩回过程中容易发生摆动与旋转,容易造成爬爪脱离爬带轨道或爬升横梁偏斜,两端爬爪不能同时踏到踏步踏面上,影响爬升的安全可靠性,需要人工进行辅助作业。另外,在液压缸全部缩回或全部伸出时,要保证相关支撑爬爪能够从抵住的爬带踏步或支撑框架踏步上复位,使其踏面正好位于所对应踏步的踏面正上方。在液压缸缩回或伸出时,相关爬爪能够在消耗空余行程后,爬爪踏面压到踏步踏面上,使塔机得到可靠的支撑。

本文研究一种具有防止爬升横梁摆动与旋转的塔机单液压缸爬升系统,分析了影响液压缸空余行程的因素,研究了确定液压缸空余行程的计算方法。可以确保所有爬爪都能够可靠地在相应踏步上就位。这一技术的应用可以免除人工辅助作业。

1 爬升系统的组成

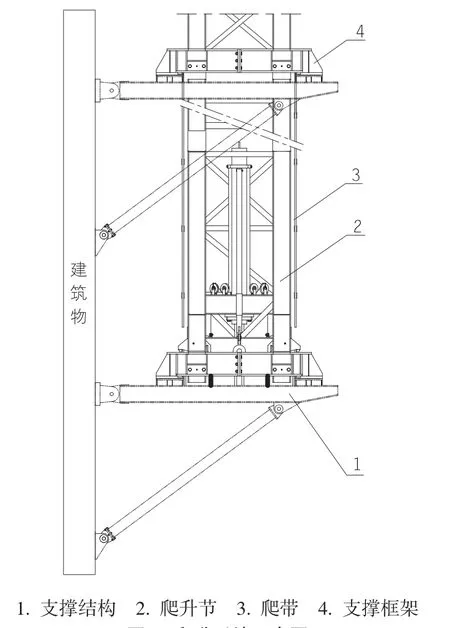

图1是1种塔机外挂爬升的支撑系统,主要组成有支撑结构1、爬升节2、爬带3和支撑框架4。支撑框架安装在支撑结构上,2组爬带安装在上部支撑框架上。塔机工作时需要2组支撑结构支撑塔机,爬升时还需要另1套用于导步的支撑结构。2套支撑结构之间的距离可以根据施工对象实际情况来确定,一般为11~18m。

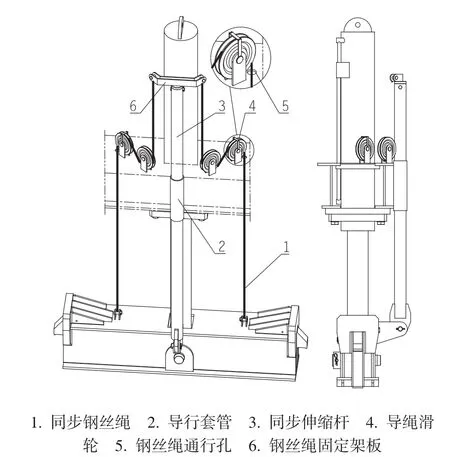

爬升节结构如图2所示,主要由顶升液压缸1、同步伸缩杆2、导绳滑轮3、导行套管4、支撑主梁5、同步钢丝绳6、爬升横梁7、下部支撑爬爪8和上部支撑爬爪9等组成。顶升液压缸由活塞杆伸出端法兰固定在支撑主梁的中部下表面,活塞杆端连接到爬升横梁的中部。同步伸缩杆穿过导行套管使其一端与爬升横梁的侧耳板相连,同步伸缩杆的上部装有两同步钢丝绳固定架板,两同步钢丝绳分别经过导绳滑轮,穿过支撑主梁固定到爬升横梁两侧的锁绳耳板上。上部支撑爬爪安装在爬升节中部,与安装在爬升横梁上的爬爪及爬带踏步都位于爬升节的两侧中间轴线上。下部4个支撑爬爪均安装在爬升节主肢的底部,在塔机工作时支撑在支撑框架上。所有爬爪外伸部分在外力作用下均可以向下摆动,在外部作用解除时,可以依靠自重自行复位。上部支撑爬爪踏面到下部支撑爬爪踏面的垂直距离与爬带上设定的踏步间距相等,都正好等于一个设定爬升间距,也就是液压缸一次顶升所能产生的有效行程。爬带上的踏步间距除了有设定的爬升间距外,还有踏步调整间距,在支撑结构间距不是设定爬升间距的整数倍时对爬升行程进行调节。

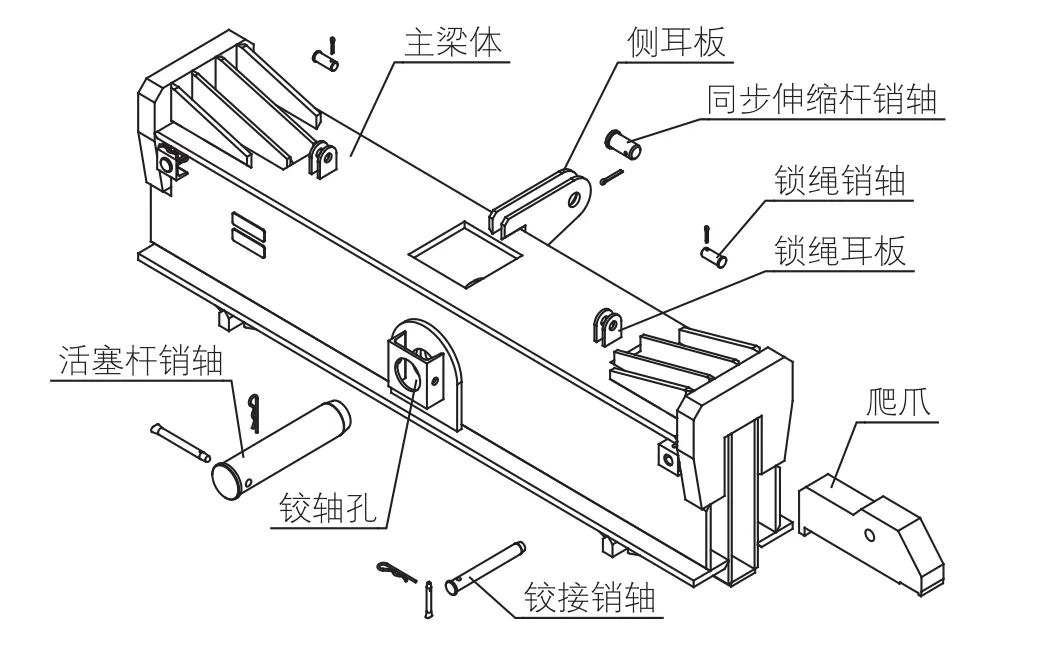

爬升横梁结构如图3所示,爬升横梁是整个塔机在顶升过程中的支撑结构,主要组成有主梁体、两端部爬爪、中部与液压缸活塞杆连接用的铰轴孔、中部侧面与同步伸缩杆连接的侧耳板和两侧上部与同步钢丝绳相连的锁绳耳板。

图1 爬升系统示意图

图2 爬升节结构图

图3 爬升横梁结构图

2 工作原理

2.1 爬升工作原理

如图4所示的爬升系统,正常状态下,爬升横梁两端的爬爪与爬升节下部的4个支撑爬爪一样都是支撑在支撑框架的踏步上。塔机开始爬升时液压缸活塞杆外伸,由于爬升横梁支撑在支撑框架踏步上不动,使液压缸反向推动爬升节带动塔机整体向上运动,在爬升节上部支撑爬爪到达爬带踏步的上部并能够踏上爬带踏步踏面时,液压缸活塞杆开始缩回,先使塔机整体小量下降使上部支撑爬爪踏到爬带踏步踏面上,然后活塞杆继续缩回,带动爬升横梁向上运动,当爬升横梁两端的爬爪踏入爬带上一级踏步时,液压缸也应该缩回到了极限位置,这时爬升系统就进入到顶升的正常状态,液压缸每次顶升都能够使塔机爬升1个完整的设定爬升间距。在塔机爬升到上一级支撑结构时,爬升节下部的4个支撑爬爪能够正好支撑到支撑框架的踏步上,而且液压缸活塞杆缩回后也能使爬升横梁两端的爬爪支撑到支撑框架的踏步上。

图4 爬升工作原理图

图5 防止爬升横梁旋摆原理图

2.2 爬升横梁防旋摆原理

图5是防止爬升横梁旋摆的原理图,同步伸缩杆的下端固定在爬升横梁中部的一侧,这样就保证了爬升横梁在同步伸缩杆的制约下不会发生旋转运动,只能保持在竖直方向上运动。同步钢丝绳是2根长度相等的定长钢丝绳,将2根钢丝绳的一端分别固定在同步伸缩杆上部两侧的钢丝绳固定架板上,并分别经过导绳滑轮,穿过支撑主梁上的钢丝绳通行孔后固定到爬升横梁两侧上部的锁绳耳板上。2根钢丝绳属于对称布置,且处于相互平行状态。由于同步伸缩杆的一端固定在爬升横梁上,在液压缸工作过程中,两钢丝绳的相对长度保持不变,这样就保证了上部两钢丝绳固定点相对爬升横梁的位置保持不变,保证了爬升横梁不会发生摆动。由于爬升横梁在液压缸工作过程中即不能旋转,也不能摆动,保证了爬升横梁两端的爬爪能够在爬带中心同步向上运行,就保证了爬升横梁两端的爬爪能够同时准确踏到爬带的踏步上。

3 爬爪及支撑体系的研究

爬爪是塔机爬升过程中重要的运动及支撑部件。爬爪的形状及受力点相对位置关系直接影响爬爪的受力状态和相应支撑点的受力状态。爬爪与其母体结构间用铰接销轴连接,铰接销轴的位置对爬爪的运动轨迹和液压缸的有效行程具有直接影响。

爬爪在承载状态下都呈现三支点受力状态,爬爪本身受到弯剪联合作用,其强度可以用已知强度理论进行分析。爬爪铰接销轴的位置设计需要进行研究分析,位置确定要满足以下要求。

(1)与结构母体及支撑结构相互协调,保证爬爪所需的运动空域,使其不与相关支撑构件发生干涉;

(2)爬爪工作时能够依靠自重自行复位;

(3)尽可能减少爬升过程中所产生的空余行程,以提高液压缸行程的利用率。

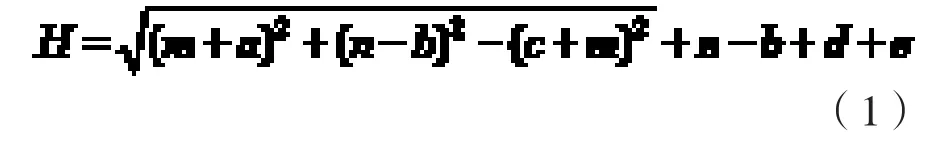

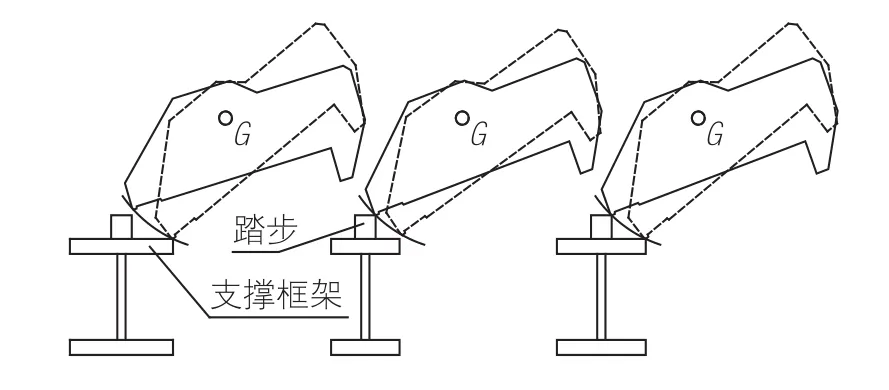

图6是爬爪抵上爬带踏步后从踏步内侧向上旋出复位形态关系图,O为坐标系原点,G(m,n)是爬爪旋转中心点,A是爬爪头部尖点,待其完全摆出复位后该点坐标为(a,b),爬爪的旋出运动是以G为圆心的轨迹圆。爬爪踏面到爬带踏步踏面的距离H是爬升的空余行程,其表达式为

式中 c——爬带踏步到原点O的水平距离;

d——爬爪槽深;

e——富余行程。

图6 爬爪复位形态关系图

在设计上,空余行程是爬爪复位的必要行程,也是爬升过程得以实施的重要保证。根据式(1)空余行程H的表达式,结合某塔机爬升节的相关参数a=230mm,b=220mm,c=165mm,d=5mm,e=5mm,应用Matlab绘制空余行程H的变化曲面如图7所示。

图7 空余行程H与爬爪旋转中心位置关系曲面

根据图7曲面分析可知:空余行程H与爬爪旋转中心点G(m,n)密切相关,H随着m、n的增大而增大。

前面分析的是爬爪旋转中心点位置相对爬带踏步空余行程关系的研究,在支撑框架顶部同样有与爬带相同的踏步,如图8所示。这一踏步与爬爪的位置关系和爬带上踏步相同,支撑框架顶部在爬爪一侧的上部边缘线对爬升过程的空余行程也会产生影响。爬爪旋转中心到支撑框架上部边缘线的距离小于到踏步上部边缘线的距离时,则支撑框架上部边缘线将决定爬升过程的空余行程,也就是所产生的空余行程比爬带产生的要大。爬爪旋转中心到支撑框架上部边缘线的距离大于到踏步上部边缘的距离时,则支撑框架对爬升空余行程没有影响。

图8 爬爪与支撑框架位置关系图

在设计中支撑框架的宽度和高度都影响其上部边缘线到爬爪旋转中心的距离。高度和宽度越大,梁的强度越大,但产生的空余行程也越大。所以最好的办法是让爬爪旋转中心到支撑框架上部边缘线的距离与到其踏步上部边缘线的距离相等,这样既可以使支撑框架充分利用空间,不会因支撑框架梁的宽度产生附加的空余行程。这为支撑框架的宽度和高度设计提供了理论依据。

4 结束语

本文所研究的单液压缸驱动的爬升系统能够克服单液压缸爬升节的爬升横梁在工作时可能发生旋转与摆动的问题,保证了爬升横梁在提升运动中不会发生摆动与旋转,不需要人工进行辅助作业,有效减小塔机爬升过程中工人的劳动强度;同时研究了爬爪支撑参数对爬升空余行程的影响,给出了支撑框架相对其爬爪踏步的边缘位置确定方法,所研究的技术提高了单液压缸爬升系统在工作过程中爬爪自动就位的可靠性。