增程式混合动力车辆集成化散热器总成设计与计算

崔保平,李 勇,解德杰

(徐工集团工程机械股份有限公司江苏徐州工程机械研究院,江苏 徐州 221004)

气候变暖是当今全球性问题,其主要原因是过度排放二氧化碳,在排放的有害气体中,占据近25%高比例的是汽车的排放尾气。因此,全球汽车工业特别重视新型电动汽车的研究。混合动力车辆,既可以实现电动汽车的低排放,也能发挥石油燃料的高比能量和比功率,在由纯燃油车辆向纯电动车辆的转变过程中,起着承上启下的作用。

增程式混合动力车辆包括增程器与动力电池2个动力源。主要热源部件有增程器及控制器、驱动电机及控制器,其中增程器包含发动机及发电机。针对某增程式混合动力车辆,设计1款集发动机中冷器、发动机水散热器、发电机水散热器、驱动电机水散热器共用1个电子风扇的集成散热器,满足设计散热需求,节省了车辆内部空间,简化了散热控制程序,保证增程器及驱动电机在合理温度范围内工作。

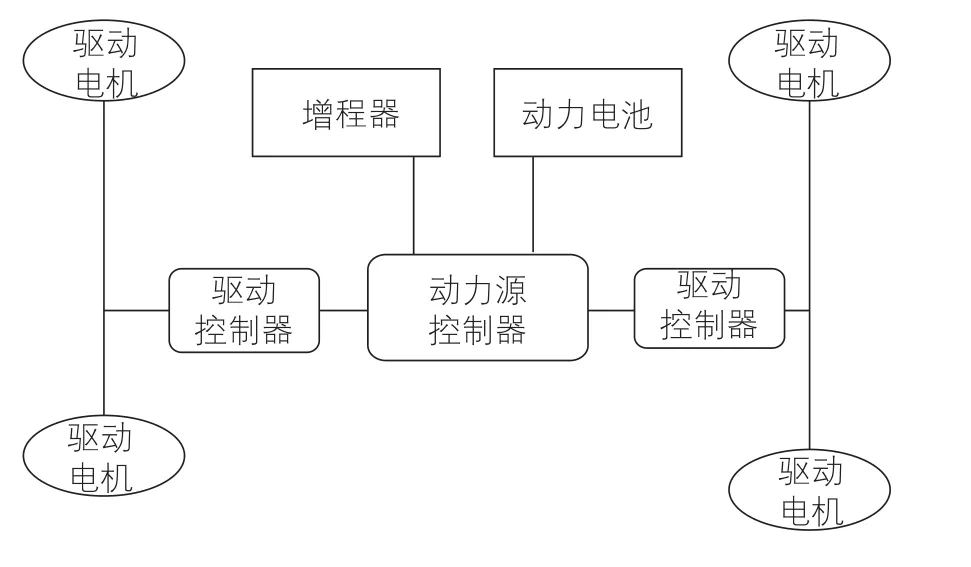

1 增程式混合动力系统

增程式混合动力系统采用串联式混合动力形式,如图1所示。增程器与动力电池两个动力源可单独及同时给驱动电机供电提供动力,一方面可实现只通过动力电池的纯电行驶;另一方面通过增程器发电可对动力电池进行充电及对驱动电机提供动力,增加了续驶里程;增程器与动力电池同时供电提供动力时,此时整车功率最大。

图1 增程式混合动力系统示意图

2 冷却系统设计要求

针对某增程式混合动力车辆,需要进行冷却的部件有增程器(发动机、发电机)、动力源控制器、4个驱动电机及2个驱动控制器。冷却系统的主要组成有散热器总成(散热器及电子风扇)、电控水泵、过滤器、膨胀水箱及相应的冷却管路。

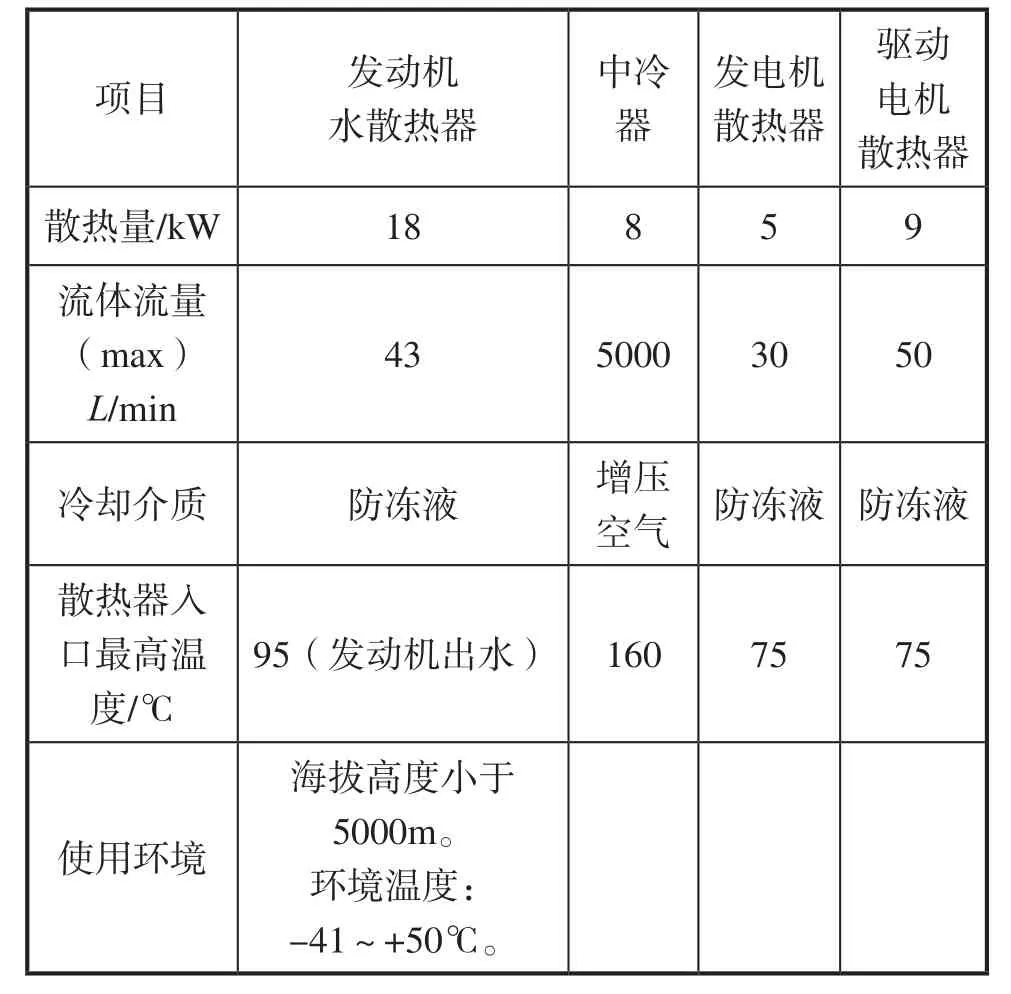

对于4个驱动电机最大需求散热量分别为1.5KW,工作温度不大于120℃,2个电机控制器最大需求散热量分别为1KW,工作温度不大于60℃,整理其余相关散热器的散热设计需求如表1所示。

表1 集成化散热器散热需求参数表

3 集成化散热器总成设计

3.1 设计方案

由于发电机与驱动电机为2个独立的热源部件,因此将发电机散热器与驱动电机散热器独立设计,同时加上发动机的水散热器及中冷器,设计为4个冷却循环回路,4个散热器集成化安装,匹配共用1个电子风扇,可节省空间、简化控制程序,提高冷却系统的工作效率,使各个部件在最佳温度下工作。

由于各控制器与相关电机的水阻差别较大,采用先控制器再电机的串联方案,可避免电机与控制器并联时导致水阻大的水路流量小的风险;针对该型号增程式混合动力车辆,驱动电机水路采用先串联1个驱动电机控制器,再并联2个驱动电机的方案,同时2个驱动电机冷却水路管路在整车进行对称布置,保证水阻一致,设计原理图如图2所示。

图2 冷却系统原理图

3.2 系统参数

根据表1所列各热源部件散热量及冷却液流量需求,计算出各部件进出口冷却水温度。

3.3 发动机水散热器设计计算

已知:额定工况下需要的散热量为18kW。

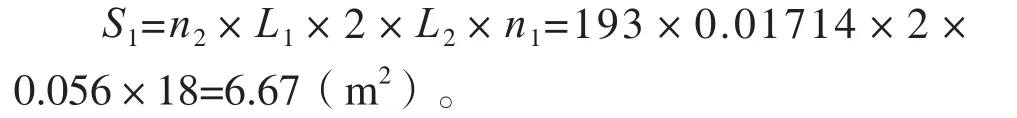

散热带散热面积计算

散热带数量:n1=18;波数:n2=193;

单个波长度:L1=0.01714(m);

带宽:L2=0.056(m);

散热带散热面积:

散热管冷侧散热面积计算

散热管数量:n1=34;散热管截面外周长:L1=0.05428(m);管长L3=0.58(m)。

散热管冷侧总面积:

散热总面积计算

Fr=S1+S2=6.67+1.07=7.74(m2)。

散热量计算

传热系数:K=86.7;对数平均温差:ΔT=30.45℃;

散热量:Q=Fr×K×ΔT÷1000

=7.74×86.7×30.45÷1000≈20.5(kW)。

散热所需冷却空气流量计算

注:通常散热器进出风温差Δta=10℃~30℃,此处根据以往实测经验选取Δta=20℃。

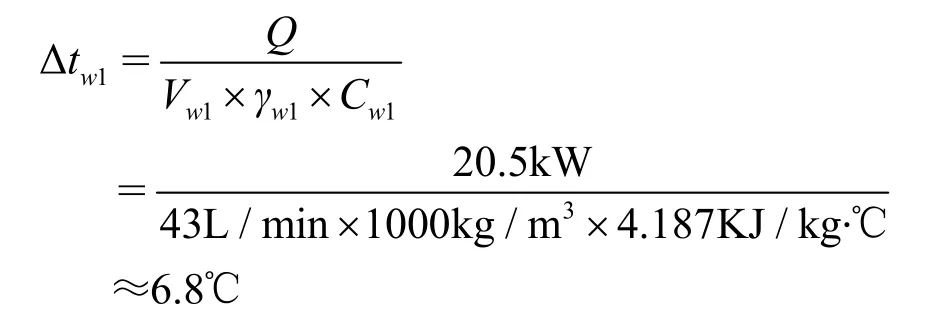

冷却液温升计算

3.4 发动机中冷器设计计算

设计参数

已知:额定工况下需要的中冷散热量为8kW。

散热带散热面积计算

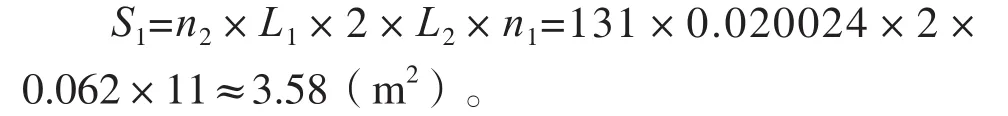

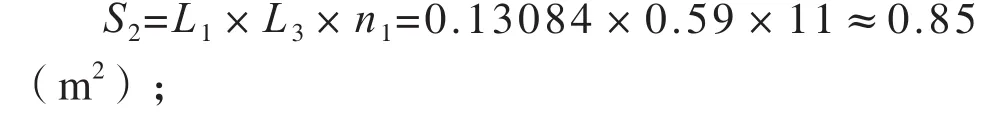

散热带数量:n1=11;波数:n2=131;

单个波长度:L1=0.020024(m);

带宽:L2=0.062(m);

散热带散热面积:

散热管冷侧散热面积计算

散热管数量:n1=10;散热管截面外周长:L1=0.13084(m);管长L3=0.59(m)。

散热管冷侧总面积:

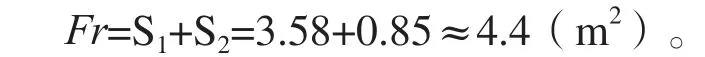

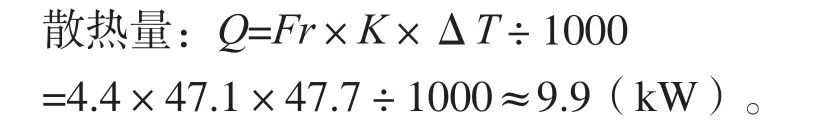

散热总面积计算

散热量计算

传热系数:K=47.1;对数平均温差:ΔT=47.7℃;

散热所需冷却空气流量计算

注:通常散热器进出风温差Δta=10℃~30℃,此处根据以往实测经验选取Δta=15℃。

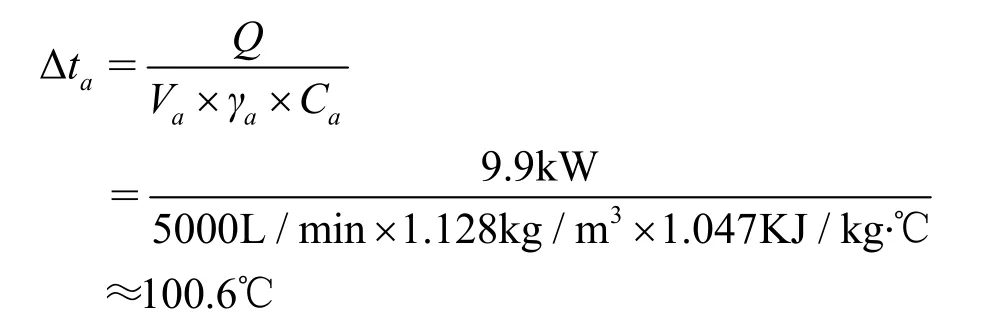

热侧空气温差计算

3.5 发电机水散热器设计计算

设计参数

已知:额定工况下需要的散热量为5kW。

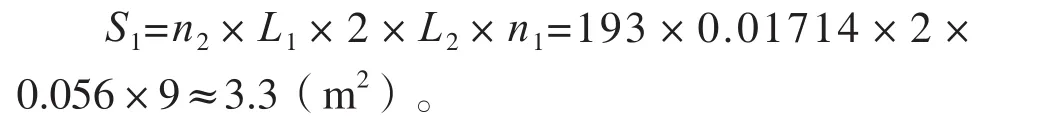

散热带散热面积计算

散热带数量:n1=9;波数:n2=193;

单个波长度:L1=0.01714(m);

带宽:L2=0.056(m);

散热带散热面积:

散热管冷侧散热面积计算

散热管数量:n1=16;散热管截面外周长:L1=0.05428(m);管长L3=0.58(m)

散热管冷侧总面积:

散热总面积计算

Fr=S1+S2=3.3+0.5=3.8(m2)。

散热量计算

传热系数:K=90.3;对数平均温差:ΔT=17.49℃;

散热量:Q=Fr×K×ΔT÷1000

=3.8×90.3×17.49÷1000≈6(kW)。

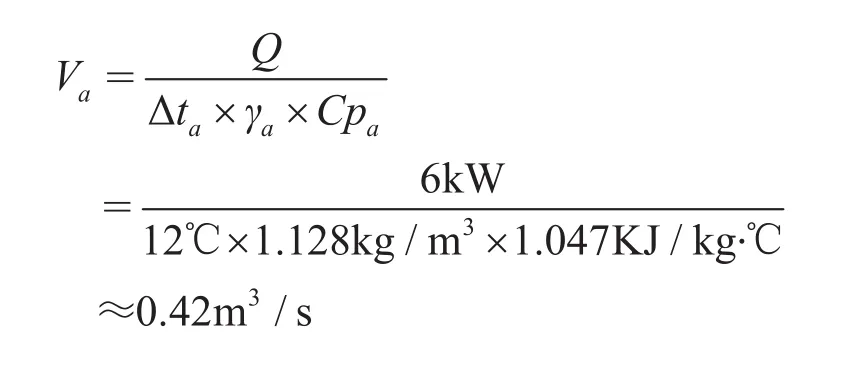

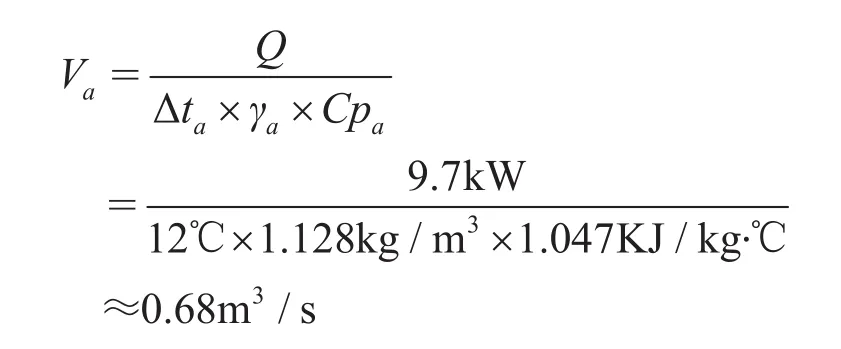

散热所需冷却空气流量计算

注:通常散热器进出风温差Δta=10℃~30℃,此处根据以往实测经验选取Δta=12℃。

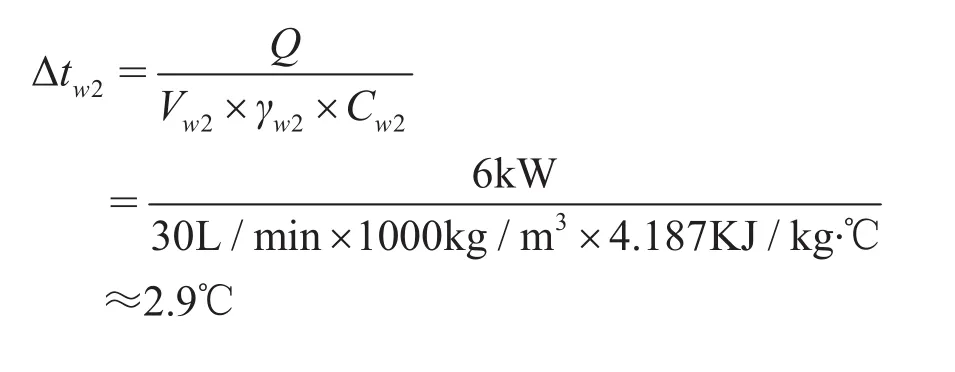

冷却液温升计算

3.6 驱动电机水散热器设计计算

设计参数

已知:额定工况下需要的散热量为9kW。

散热带散热面积计算

散热带数量:n1=14;波数:n2=193;

单个波长度:L1=0.01714(m);

带宽:L2=0.056(m);

散热带散热面积:

S1=n2×L1×2×L2×n1=193×0.01714×2×0.056×14≈5.19(m2)。

散热管冷侧散热面积计算

散热管数量:n1=26;散热管截面外周长:L1=0.05428(m);管长L3=0.58(m)。

散热管冷侧总面积:

S2=L1×L3×n1=0.05428×0.58×26≈0.819(m2)。

散热总面积计算

Fr=S1+S2=5.19+0.819≈6(m2)。

散热量计算

传热系数:K=93.14;对数平均温差:ΔT=17.29℃。

散热量:Q=Fr×K×ΔT÷1000

=6×93.14×17.29÷1000≈9.7(kW)。

散热所需冷却空气流量计算

注:通常散热器进出风温差Δta=10℃~30℃,此处根据以往实测经验选取Δta=12℃。

冷却液温升计算

3.7 冷却风扇匹配及各散热器风量计算

综合上述计算可得:整个冷却模块所需的风量为:

VA=0.87+0.55+0.42+0.68=2.52m3/s=9072m3/h

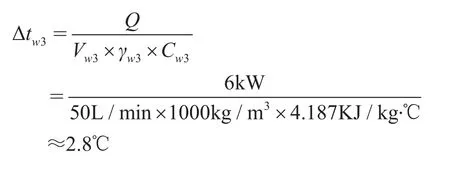

已选定的轴流风扇性能曲线如图2所示。

图2 轴流风扇性能曲线图

根据以上风扇曲线图,当风扇转速为1800rpm,风压200pa时,风量近似取10600m3/h>9072m3/h;当风扇转速为2000rpm,风压200pa时,风量近似取14000m3/h>9072m3/h。

故此风扇可满足散热需求。

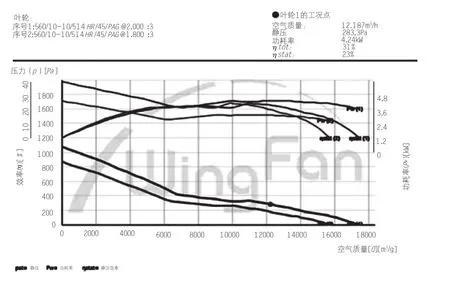

由于4个散热器是采用并列安装方式,其中发动机水散热器、发电机散热器、驱动电机散热器芯体结构相同,中冷器芯体结构虽然略有区别,但是其芯厚尺寸及散热带尺寸非常接近,因此在后续风量分配中,近似将其风阻看做与其他3个散热器一致,集成化散热器总成模型如下图3所示。

图3 集成化散热器总成模型图

由前面的各散热器芯体参数表总结归纳有:

整个冷却模块的迎风面积:S≈3.45m2(其中:中冷器占27%,发动机水散热器占31.6%,发电机水散热器占16.5%,驱动电机水散热器占24.9%)。

按上述各散热器迎风面积占比进行风量分配有:

通过中冷器的风量:

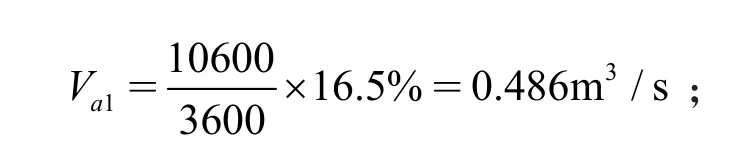

通过发电机水散热器的风量:

通过驱动电机水散热器的风量:

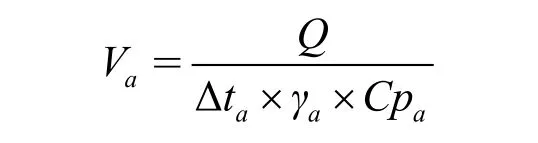

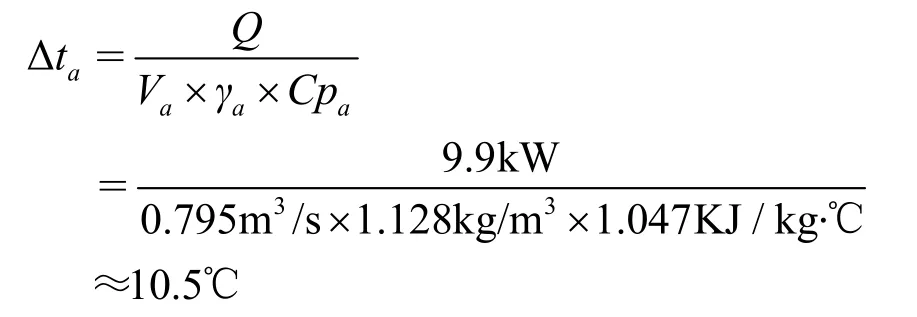

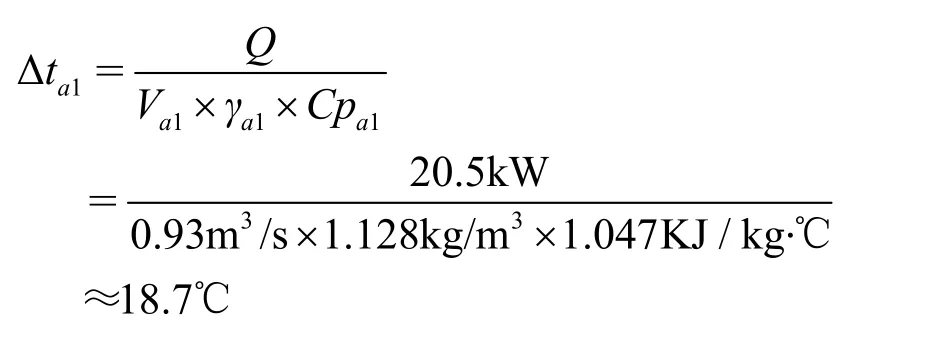

将上述风量分别代入计算式:

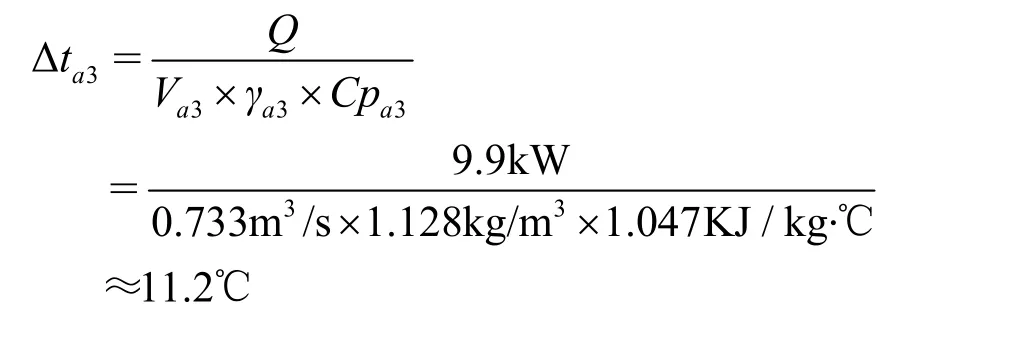

得中冷器进出风温差:

发动机水散热器进出风温差:

发电机水散热器进出风温差:

驱动电机水散热器进出风温差:

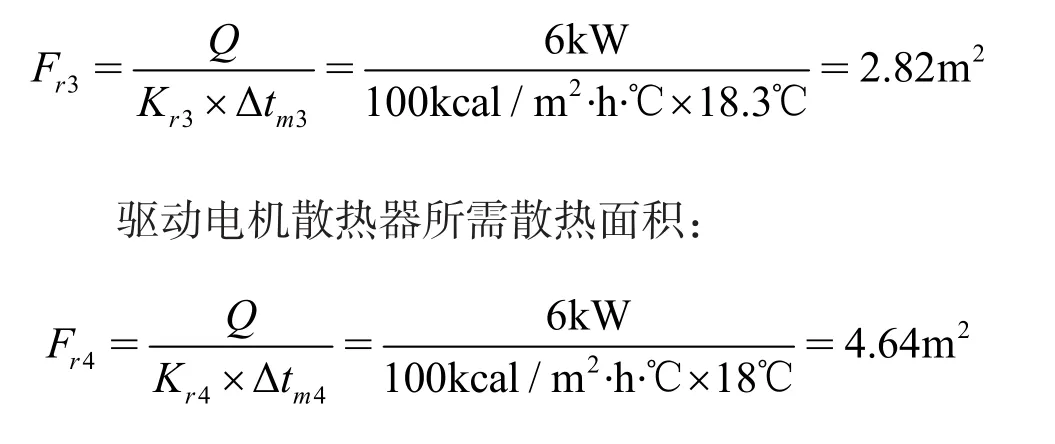

4 散热面积校核计算

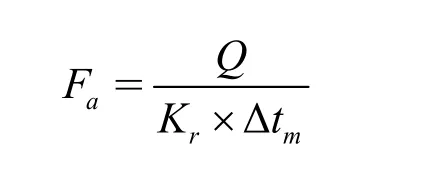

已知各散热器所需提供的散热量,所需的散热面积可由式:

计算中冷器所需散热面积:

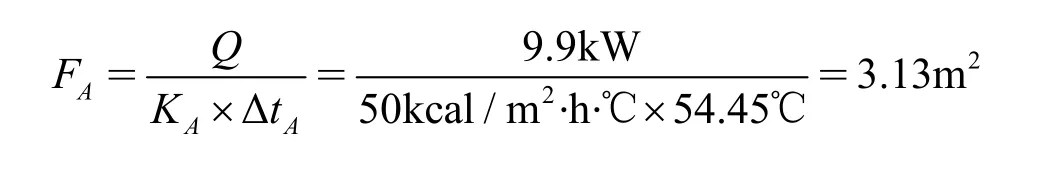

发动机水散热器所需散热面积:

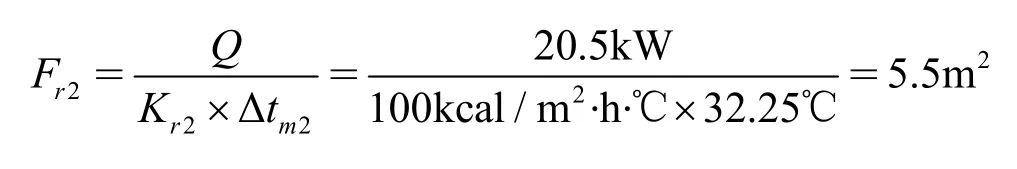

发电机水散热器所需散热面积:

综合上述计算过程可知:各散热器设计散热面积均大于散热所需的散热面积,所选风扇的风量满足散热器的散热需求。

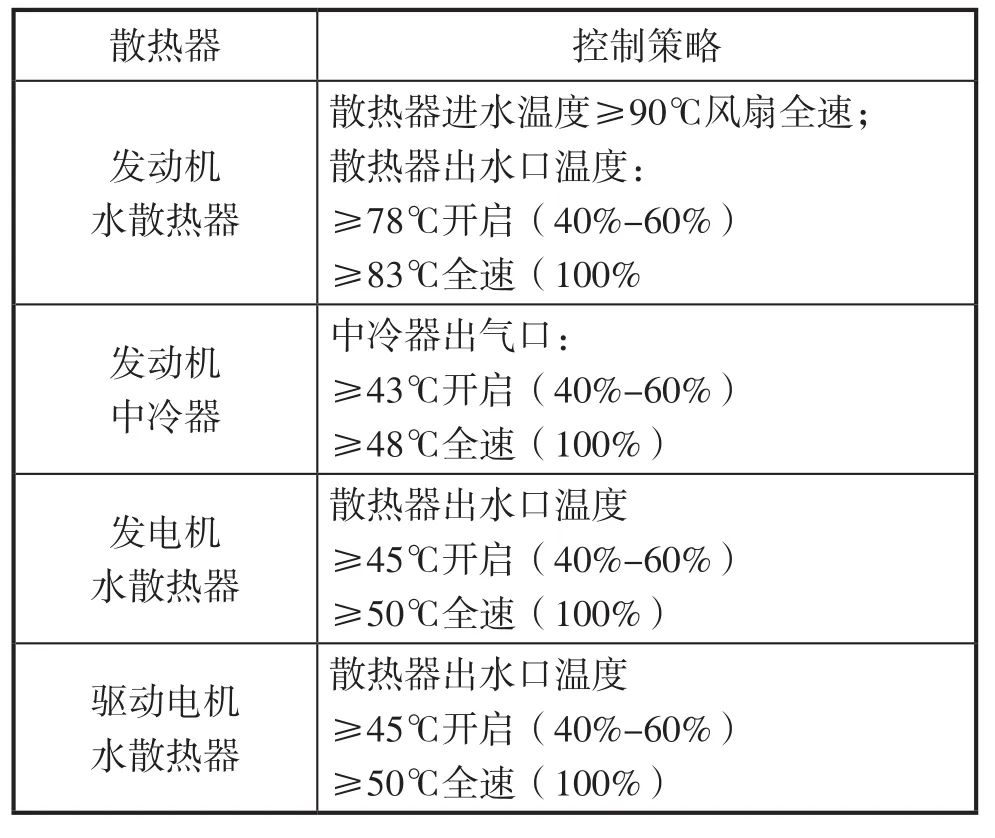

针对该集成化散热器总成,通过控制器对电子风扇进行控制,具体控制策略如表2所示。

以上4个散热器的控制策略,以温度先到为准。4个散热器集成化安装并共用一个电子风扇,简化了控制系统策略。

5 结束语

对于增程式混合动力车辆,车内空间紧凑时,可集成化设计安装发动机中冷器、发动机水散热器、发电机水散热器、驱动电机水散热器,并匹配共用同一个电子风扇,简化了散热控制程序;采用先控制器再电机的串联冷却水路,避免并联时因水阻不均导致流量不均的现象,满足车辆各部件在最大热负荷下的冷却散热要求,使车辆能够正常行驶及工作。

表2 集成化散热器总成控制策略表