混凝土泵分配阀驱动轴疲劳寿命预测

吴士平,王 静 乔志华

(徐州徐工施维英机械有限公司,江苏 徐州 221004)

分配阀是混凝土泵的关键部件之一,安装在料斗中,一端连接输送缸,另一端与输送管相连,主要负责协调各部件的动作。

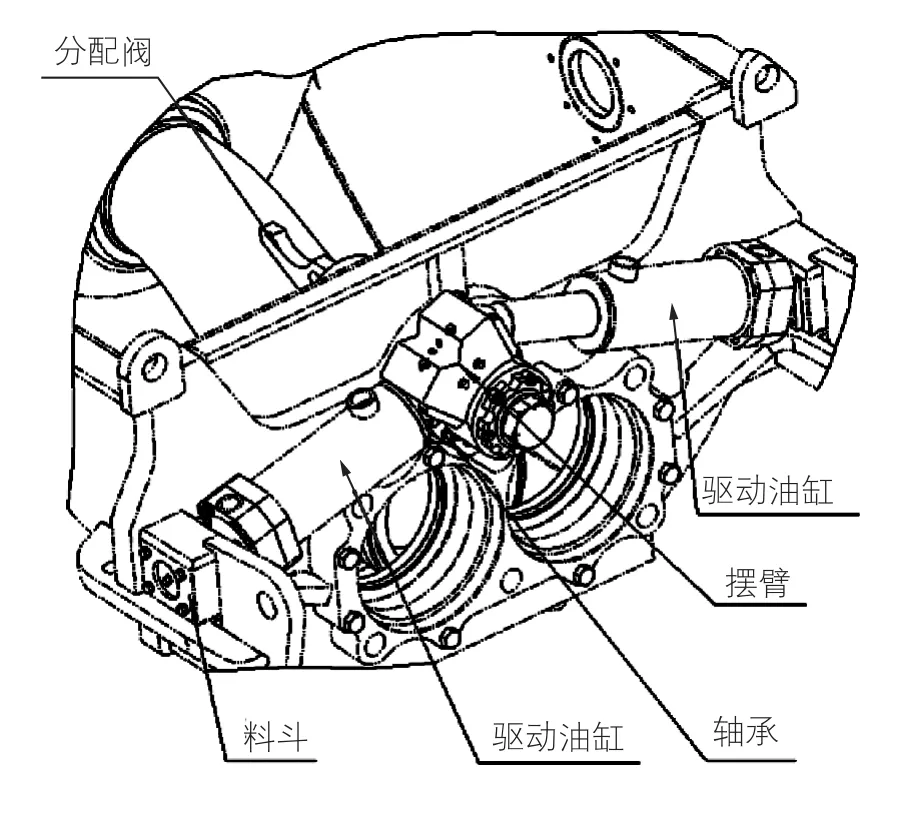

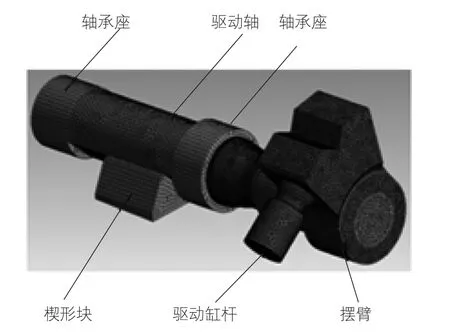

如图1所示为换向系统结构,由驱动油缸、摆臂、轴承、料斗、分配阀组成。分配阀安装在料斗轴承座中,分配阀驱动轴通过摆臂与驱动油缸相连,通过摆臂传递动力,实现分配阀在2个输送缸之间切换,实现混凝土的连续泵送。

图1 换向系统示意图

混凝土泵的泵送次数一般在(13~30)次/min,完成一次泵送动作需(2~6)s的时间,为了防止泵送时混凝土倒流,特别是高压泵送,要求换向动作必须迅速、有力。由于负载质量大、运动速度快,因此摆动过程中驱动机构受到较大的惯性力冲击,对驱动机构可靠性有较大影响。

换向过程中驱动机构反复摇摆,结构承受交变冲击载荷的作用,特别是驱动轴,若驱动轴设计、工艺不合理,容易引起驱动轴的早期失效。本文对驱动系统换向过程进行研究,对换向过程进行受力分析,得到换向过程中最大载荷,进而对驱动轴进行静力分析和寿命预测。

1 驱动系统工况分析

1.1 驱动机构受力分析

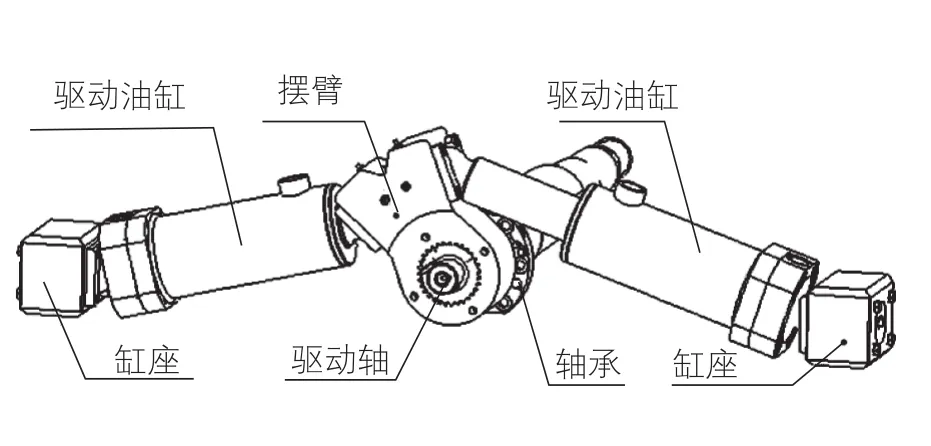

如图2所示,换向驱动机构主要由分配阀、摆臂、左右驱动油缸及摆缸固定座(料斗)等几部分组成,通过摆动油缸交替进油,2摆缸交替动作完成分配阀的换向。

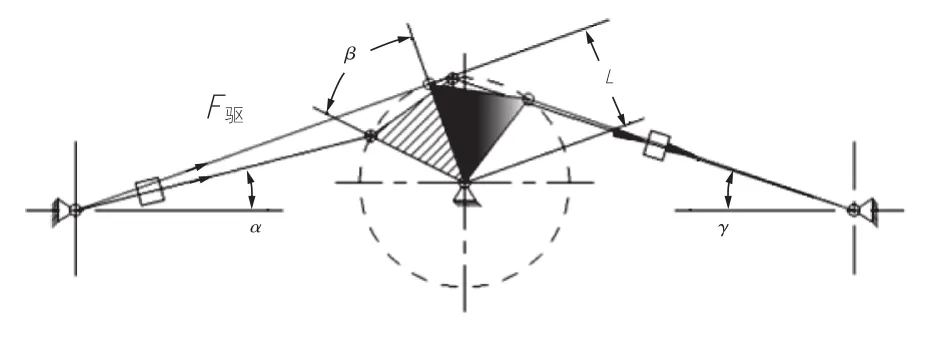

为了研究摆动系统受力,将驱动机构简化成2个偏置的曲柄滑块机构,摆缸作为主动力简化为滑块,摆臂简化为三力杆,驱动机构受力简图如图3所示。

图2 换向系统简化示意图

图3 驱动机构受力简图

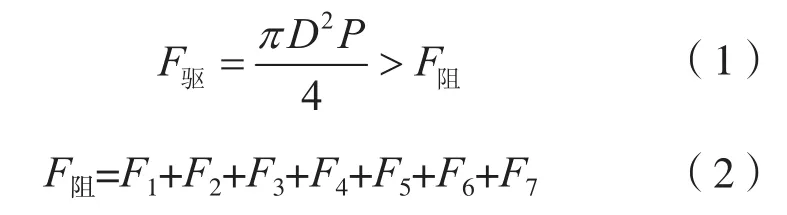

分配阀在摆动换向过程中受力十分复杂[5],换向时需克服惯性力、摩擦阻力、混凝土剪切力,具体如下式所示:

式中 P——驱动缸压力;

D——驱动缸直径;

F1——料斗中混凝土阻力;

F2——料斗中混凝土的剪切力;

F3——分配阀的空载静力矩;

F4——分配阀的惯性力矩;

F5——分配阀的摩擦阻力距;

F6——切断混凝土的剪切力矩;

F7——分配阀中混凝土惯性力矩。

尽管能对作用在分配阀上的摆动阻力做出定性分析,由于阻力的变量较多,如混凝土的流动性、强度、锁紧螺母的预紧力、摩擦配合面的光滑度等,很难将阻力定量的计算出来。

因此本文从驱动力入手进行研究,研究驱动油缸换向压力变化曲线及换向时间,借助测量仪器(如图4所示)测得油缸伸、缩及蓄能器的压力变化曲线,测得单次摆动换向时间。如图5所示,由于瞬间冲击,伸出缸的压力从190bar,降到0bar,然后又升到25bar;收缩缸的压力从0bar升到140bar,然后又降到45bar左右;蓄能器的压力从190bar降到140bar;整个换向时间为200ms。

图4 压力测试设备

图5 换向压力变化曲线

根据蓄能器和油缸压力变化曲线,可知换向过程中驱动力不是一直保持190bar不变;由收缩缸的压力曲线可知,收缩缸有一定的背压,可减小换向过程的冲击。假设液压驱动系统换向过程中换向驱动压力P保持不变,收缩缸换向背压为0bar,则可认定此种工况为最大载荷工况。

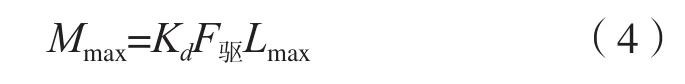

如图6所示为驱动油缸换向时力臂变化曲线,可知当摆臂旋转β=44°时,力臂最大,驱动力矩M达到最大,则M:

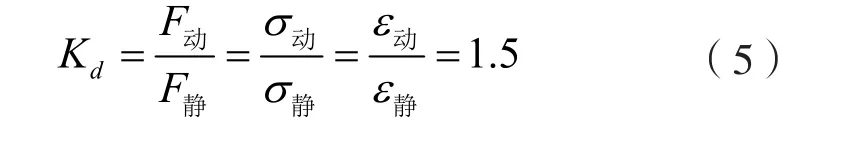

以上M为静态最大力矩,由于分配阀换向迅速对结构冲击较大,计算时需考虑动荷系数,设动荷系数为Kd,则最大力矩Mmax为:

图6 摆柄换向力矩变化

1.2 动荷系数确定

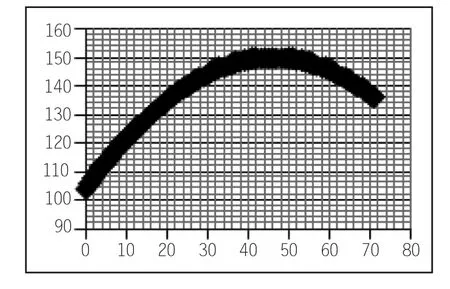

如图7所示,无线动态应变测试系统主要有采集系统(应变片、动态应变采集仪)、无线通信系统(无线路由器)和存储分析控制系统(电脑)三大组成部分。

图7 无线动态测试系统

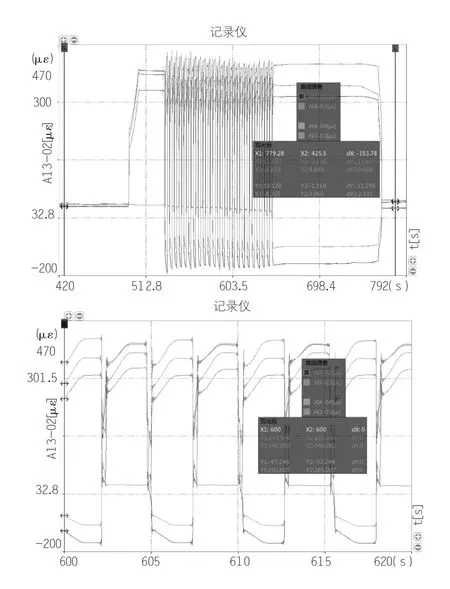

借助无线动态测试系统,对驱动油缸、摆臂进行试验,如图8所示,测得如图9所示的应变变化曲线图。

图8 应变测试

由应变变化曲线图可得在冲击载荷的作用下应变的变化,根据应变变化值,由动荷系数计算公式:

图9 应变变化曲线

测得动载系数Kd=1.5。

2 驱动轴寿命预测

2.1 材料S-N曲线

1种方法,S-N曲线直接通过对零部件进行疲劳试验来获取;另1种方法,S-N曲线通过材料在试验的条件下获取。

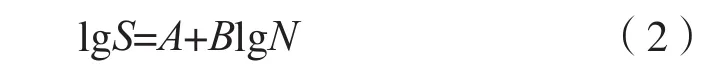

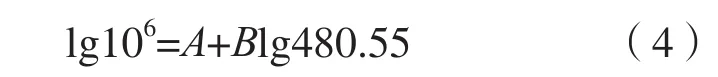

以上2种获得S-N曲线的方法都是通过试验的方式获得的,本文则是通过经验方程法获取S-N曲线。常见的S-N数学表达式有指数函数公式、幂函数公式和Weibull公式3种形式[6],本文采用经常用的幂函数公式:

其中,m、C为与加载方式和应力比等有关的材料常数,对公示两边取对数得:

其中,A=lgC/m;B=-1/m为公式斜率,由此可知,应力与寿命之间呈对数线性关系。

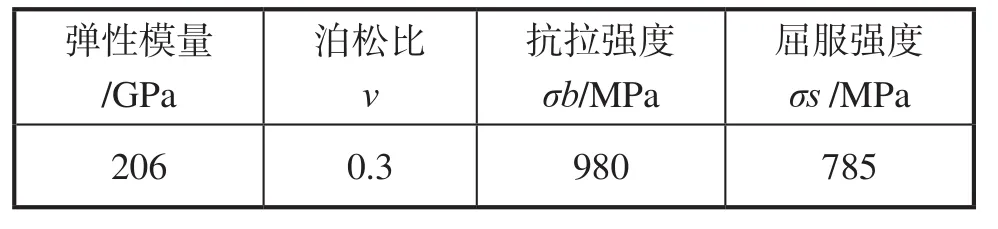

本文采用的材料为38CrMoAl,其材料特性如表1所示,材料38CrMoAl的各项属性均已知,可利用幂函数公式获得S-N曲线。

表1 38CrMoAl力学性能

S-N曲线主要描述高周疲劳,高周疲劳的下线一般为103~104,为了保守估计,假定下线为103,此时材料的静强度与抗拉强度为σb是一一对应的[6],因此将抗拉强度及其循环次数带入公式(2)可得:

对于金属材料,疲劳极限所对应的循环次数一般为106,因此将疲劳极限和循环次数带入公式(3-2)可得[6]:

联立3-3及3-4可得38CrMoAl的S-N双对数公式如下:

根据双对数公式得到38CrMoAl的双对数型S-N曲线,如图10所示。

图10 材料S-N曲线

2.2 建立仿真模型

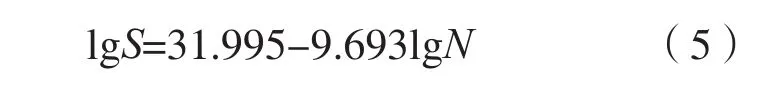

如图11所示为分配阀结构,将驱动轴和阀体之间的连接进行简化,将分配阀总成的驱动轴、阀体和楔形块分离出来,将阀体简化为两轴承座,以摆臂、驱动轴、驱动油缸缸杆、楔形块及轴承座组成的模型作为有限元计算的初始模型,如图12所示为离散后的计算模型。

图11 分配阀结构示意图

图12 有限元模型

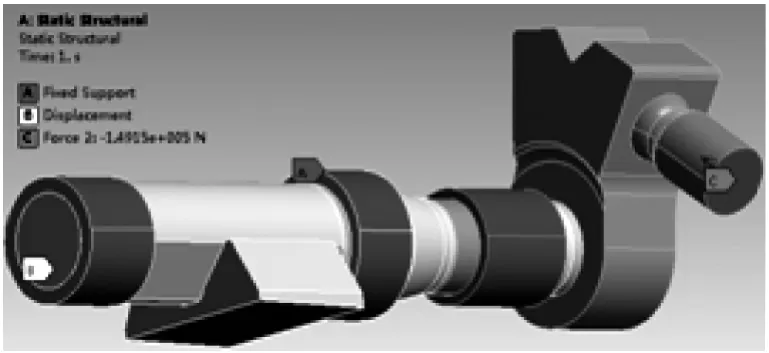

根据分配阀换向过程受力进行加载,载荷如图13所示,A为固定约束,B为轴向位移约束,C为驱动油缸的驱动力。

图13 载荷示意图

2.3 静力分析结果

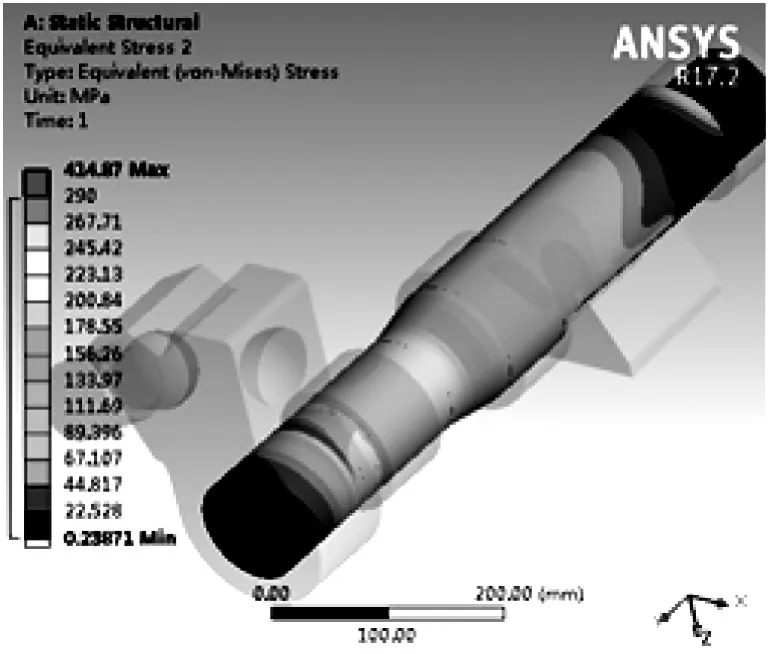

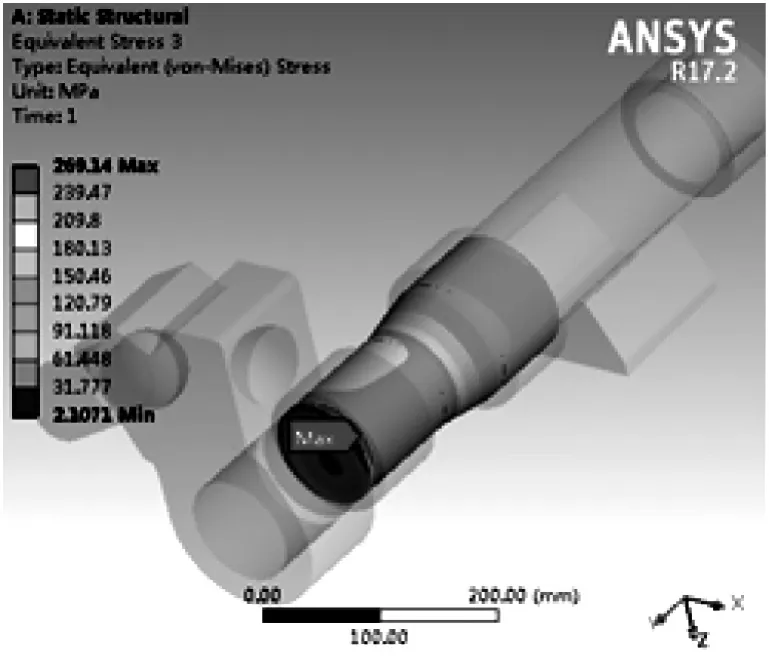

如图14所示为摆动载荷最大时的应力云图,驱动轴最大应力达到414MPa,位于驱动轴和楔形块接触位置,属于挤压应力;如图15所示除去挤压区域其余最大应力为均匀应力区的应力为270MPa,远小于屈服强度835MPa/抗拉强度980MPa,驱动轴的最小安全系数为3.6,满足设计要求。

图14 驱动轴整体应力云图

图15 驱动轴局部应力云图

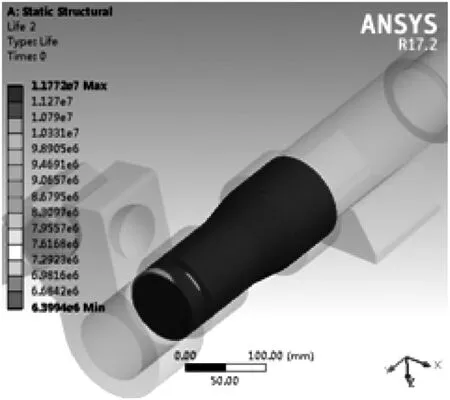

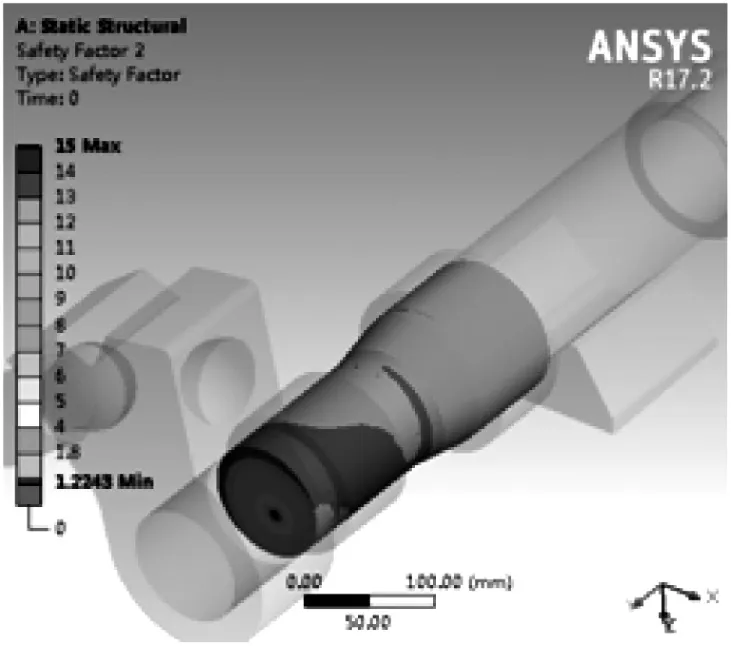

2.4 疲劳寿命预测

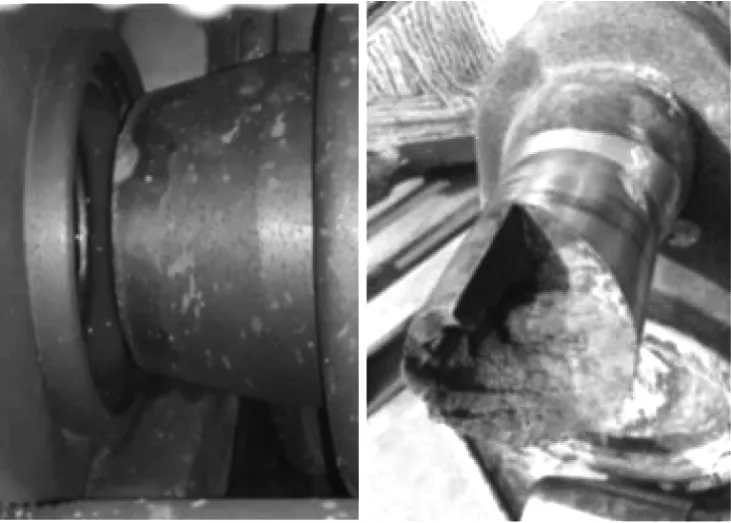

根据以往驱动轴损坏形式,如图16所示,由静力分析可知断裂区域最大的应力为240MPa,下面对故障区进行疲劳寿命预测。

在3.3节中静力分析的基础上利用Fatigue tools模块对驱动轴进行疲劳寿命预测。由第3.1中可知材料的S-N曲线,根据驱动轴受力特点,在Fatigue tools模块进行如下设置:

(1)采用Goodman方法对平均应力进行修正;

(2)设置载荷类型为Fully Rveversed;

图16 驱动轴断裂故障

(3)比例因子设置为动荷系数1.5;

(4)疲劳强度因子取0.8;

(5)设计寿命取0.9×106次;

(6)一个循环周期对应4次摆动。

进行疲劳寿命计算,得到驱动轴的寿命云图和疲劳安全系数云图如图17、图18所示。由云图可知,之前故障区域寿命6.39×106,安全系数为1.2,满足设计要求。

图17 驱动轴寿命曲线

图18 驱动轴安全系数

3 结束语

(1)利用ANSYS Fatigue tools模块对驱动轴寿命进行预测,结合故障实例分析,疲劳寿命安全系数为1.2,满足设计要求。

(2)借助测试设备测得驱动系统压力变化曲线和动荷系数,为后期解决冲击问题提供了一种思路。