层间岩层厚度对上组煤的影响分析

王庆龙,杨永康,张智敏,张慧军,何宏伟

(太原理工大学 a.原位改性采矿教育部重点实验室,b.材料科学与工程学院,太原 030024)

上行开采时下组煤层的采动势必对上组煤层及其顶底板造成一定的破坏[1],因此要对上行开采的可行性进行分析。煤层的层间岩层厚度及岩层垮落特征对上组煤层能否安全开采起决定性作用[2-3]。实践表明:层间岩层厚度越大,垮落后的岩层结构越稳定,上组煤层遭受到的破坏越小。但在实际生产中,层间岩层的厚度是不均匀的、变化的。探究层间岩层厚度的极限值及岩层垮落特征,是确保上行开采安全进行的关键[4-5]。

国内外学者在上行开采方面已经做了大量的研究工作。文献[6]通过大量实例得出,下部煤层采动影响倍数K>6时,上行开采可以成功进行。文献[7]借助数理统计法分析了大量开采实例,提出对煤层顶板进行分级,以判断上行开采的可行性。前苏联学者对库兹巴斯矿区上行开采实践及研究进行了总结,认为上、下煤层满足上行开采的最小层间距与下煤层的煤层厚度成正比。汪理全等[8-9]认为,上部煤层是否发生台阶错动是上行开采的核心问题,所需围岩高度与下煤层采高及岩石碎胀系数相关。冯国瑞[10]运用矢量分析法确定了关键层位置,认为岩层控制是上行开采的核心问题,并提出层间岩层存在块体梁-半拱结构。

上述研究注重的是层间岩层的结构特征,而关于层间岩层厚度及岩层垮落特征对上组煤层影响的研究鲜见报道。大多矿井层间岩层厚度是不均匀的,即使都存在相同的层间关键层,所表现出的矿压现象也大不相同,故层间岩层厚度及岩层垮落特征的影响不容忽视[11]。本文以山西省吕梁某矿上行开采的地质条件为背景,研究层间岩层厚度及岩层垮落特征对上组煤层的影响。

1 工程概况

吕梁某煤矿4号煤层,煤层厚1.5 m,倾角3°~5°;直接顶主要为泥岩、砂质泥岩,基本顶为中砂岩、粉砂岩,底板为泥岩或砂质泥岩。4号煤层全区可采,面积约5.251 7 km2,采用走向长壁后退式采煤法、垮落法处理采空区,至2010年基本被采空。现预开采4号煤层2采区(称为42采区)。42采区煤层厚1.4 m,煤层蹬空面积约1.963 8 km2.地质资料显示,4号煤层与42采区煤层间的层间岩层厚度变化较大(8~31 m),平均厚度18.2 m,主要由泥岩、砂质泥岩、砂岩构成。目前经钻孔探测,最小厚度为10.2 m,最大厚度为28.2 m.

4207工作面是42采区首采工作面,该区域层间岩层厚度约18 m,蹬空区域面积较小。在该工作面开展工业性试验,可为42采区其他工作面的可行性研究提供工程参考。

2 42采区蹬空开采可行性数值分析

为模拟4号煤层开采后42采区煤层及其顶底板渐进破裂直至失稳的过程,并考虑到材料性质的非均匀性,采用RFPA2D数值实验系统建立4号煤层开采的数值计算模型。在4号煤层开采后,分析上组42采区煤层的破坏程度,以便判断42采区煤层蹬空开采的可行性。

2.1 模型及方案

采用平面应变模型模拟层间岩层的运移过程。模型沿竖直方向取151 m;其中,4号煤层底板厚20 m,4号煤层与42采区煤层间距为18.2 m,42采区煤层顶板厚100 m.煤岩介质力学特性服从Weibull分布[12],采用莫尔-库仑判据作为单元破坏准则,煤岩残余强度为0.1 MPa,残余泊松比为1.1.约束模型的左、右水平位移,对模型底部约束水平位移和垂直位移。42采区煤层顶板距地表250 m,上部150 m厚的岩层以3.75 MPa的均布载荷代替。开挖4号煤层时,左右各留设100 m煤柱;每次开挖5 m,开挖高度为1.5 m,共推进120 m.数值计算模型如图1所示。

图1 层间岩层运移模拟模型Fig.1 Simulation model of interlayer rock migration

2.2 模拟结果及分析

图2为采动影响下4号煤层层间岩层垮落的数值模拟结果。随着工作面的推进,受开挖引起的卸荷膨胀变形的影响,直接顶岩层最先产生离层,继而发生破断、冒落。

工作面开挖至20 m时,岩层1、2随采垮落。开挖至40 m时,关键岩层3在岩梁中部产生离层,同时岩梁两端的剪应力和中部产生的拉应力产生损失累积;当损失累积达到一定程度后在岩梁两端和下部产生宏观裂隙,在重力作用下岩梁发生回转和变形,下位岩层出现离层垮落,上位岩层弯曲下沉并同时带动其控制的岩层4变形、破断。当工作面推进至60 m时,岩层5和岩层6组成的岩梁的沉降值超出“假塑性岩梁”允许沉降值的范围,并出现冒落,同时42采区煤层7出现离层现象。当工作面开挖至80 m时,关键岩层8及其上方所控制岩层出现轻微离层现象。当工作面推进距离为120 m时,42采区煤层顶底板岩层裂隙基本闭合,最大主应力集中在工作面推进方向;在回采过程中形成传统的“三带”,42采区煤层处于4号煤层裂隙带与弯曲下沉带的交界处。42采区煤层在4号煤层的开采稳定后,可以进行开采。

图2 采动影响下4号煤层覆岩垮落的发展过程Fig.2 Development process of overlying strata under the influence of No.4 coal mining

3 层间岩层及其垮落对上组煤的影响

3.1 数值试验方案

采用离散元UDEC数值模拟软件,研究4号煤层上覆岩层的垮落特征。工作面模型简化为平面模型,设定模型走向长度为260 m,两侧分别留80 m边界煤柱,实际模拟工作面推进距离为100 m.模型沿垂直方向取121.5 m;其中,4号煤层厚1.5 m,底板厚20.0 m,顶板厚100.0 m.4号煤层实际埋深取250 m,在模型中以等效载荷代替上方150 m厚的岩层。等效载荷p按下式计算:

p=Hρg.

(1)

式中:H为上覆岩层的厚度,H=150 m;ρ为岩层密度,ρ=2 500 kg/m3;g为重力加速度,g=9.81 m/s2.

为探究层间岩层厚度及岩层垮落特征对上组煤层的影响,该模拟共设计3个方案:方案1,层间距为18.2 m;方案2,层间距为28.2 m;方案3,层间距为10.2 m.模型中,岩体物理力学参数和接触面力学参数取钻孔岩芯实测结果,围岩本构关系采用摩尔-库仑塑性模型,节理特性采用库仑滑动模型[13]。模型上部为应力边界条件,前后及两侧方向为水平位移约束,主要约束底部的水平位移和垂直位移。

3.2 数值模拟试验结果及分析

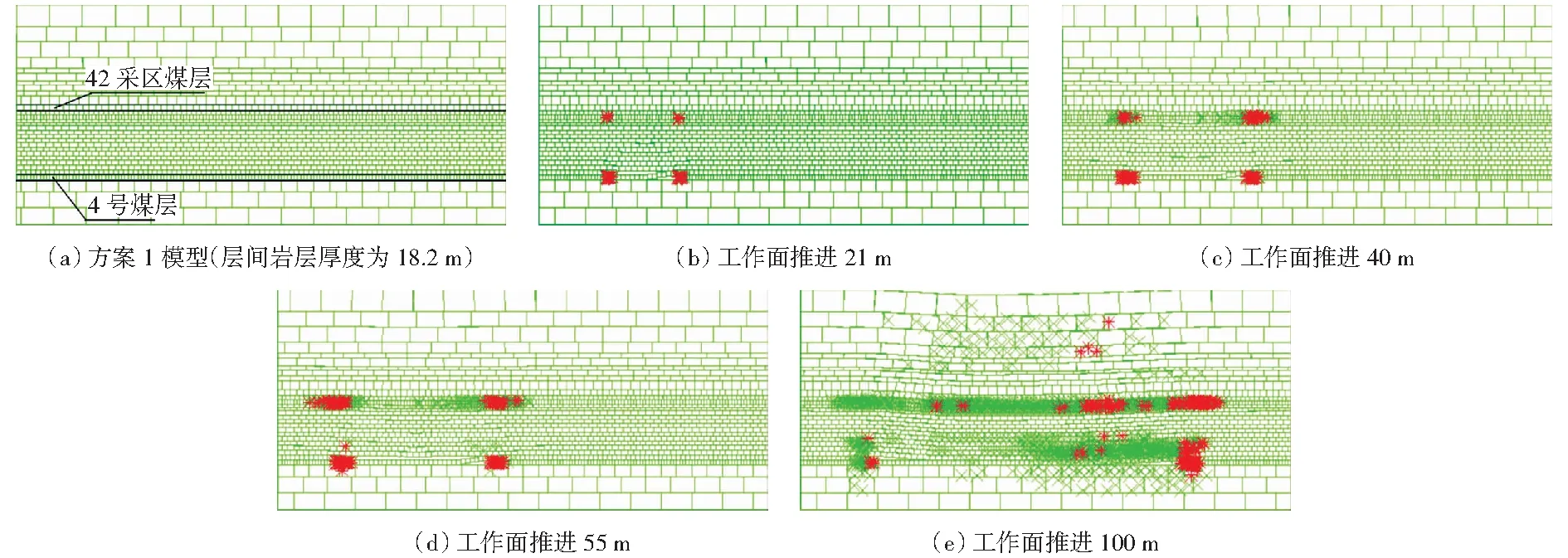

方案1的模型及模拟结果如图3所示,具体如下:

1) 工作面推进21 m时,在42采区煤层下方出现小范围塑性变形区域。42采区煤层最大下沉量为40 mm,整体应力较小,此时42采区煤层几乎未受到影响。

2) 工作面推进40 m时,采空区上方关键岩层下沉,岩层出现较多裂隙,42采区煤层也出现较少微小裂隙,在42采区煤层下方塑性变形区域面积增大。42采区煤层最大下沉量为120 mm,煤层受到的影响较小。

3) 工作面推进55 m时,开切眼处与工作面处及其上方塑性变形区域明显增大,但42采区煤层仍未出现较大塑性变形区域,基本顶出现较小离层。42采区煤层最大下沉量为180 mm,此时42采区煤层受到较大影响。

4) 开挖结束时,42采区煤层下方塑性变形区域明显增大,在42采区煤层上方岩层出现较大范围塑性变形区域,但其变形量较小。4号煤层上覆岩层下沉量增大,并出现较多裂隙;在4号煤层采空区与煤柱交界处,出现了“悬空结构”。42采区煤层最大下沉量400 mm,煤层受到一定的影响。

图3 层间岩层厚度为18.2 m的模型及结果Fig.3 Model and result of interlayer rock thickness 18.2 m

方案2模型如图4(a)所示,开挖结束时围岩塑性变形如图4(b)所示。相比于方案1,42采区煤层上下方岩层产生塑性变形的区域面积减小,且变形较小;4号煤层采空区边界塑性变形区域增大。42采区煤层最大下沉量270 mm,煤层的完整性、连续性受到的影响较小。

图4 层间岩层厚度为28.2 m的模型及结果Fig.4 Model and result of interlayer rock thickness 28.2 m

方案3模型如图5(a)所示,开挖结束时围岩塑性变形如图5(b)所示。层间岩层以及42采区煤层有大范围塑性变形区域,并且破坏程度较大;4号煤层采空区上方岩层下沉量较大。42采区煤层下沉量最大值约1.01 m,煤层出现台阶下沉,受到的破坏较严重。

图5 层间岩层厚度为10.2 m的模型及结果Fig.5 Model and result of interlayer rock thickness 10.2 m

由上述模拟实验可知:当层间岩层厚度为18.2 m时,42采区煤层处于4号煤层裂隙带,层间岩层结构遭受破坏后仍具有较强的承载能力;42采区煤层上下方岩层有一定的破坏变形,加强支护等措施后,42采区煤层可进行开采;值得注意的是,4号煤层采空区与煤柱交界处出现了悬空结构,在开采42采区煤层时,应采取采空区注浆充填或调斜工作面等措施,快速通过该边界。层间岩层厚度为28.2 m时,42采区煤层处于4号煤层裂隙带与弯曲下沉带的交界处,所受影响较小,此时可开采42采区煤层。当层间岩层厚度为10.2 m时,42采区煤层处于4号煤层规则垮落带与裂隙带的交界处,层间岩层结构已折断垮落,失去承载能力。

4 工业试验

基于上述数值模拟实验可知,当4号煤层与42采区煤层层间岩层厚度大于18.2 m时,42采区煤层是可采的。现对该矿开展工业性试验以验证模拟结果。在4207工作面推进之前,在蹬空区域两顺槽分别钻孔窥视,如图6所示,可看到层间岩层结构连续性、完整性较好,出现轻微离层。在4207工作面的推进过程中,采取底板注浆并调斜工作面,对该工作面进行矿压监测。结果表明:当4207工作面完全处于非蹬空区域或蹬空区域时,与正常下行开采时的矿压显现无异;当4207工作面经过下方采空区边缘时,支架载荷急速增加至3 223 kN,但仍在正常范围内,整个过程未出现片帮、台阶下沉等矿压异常现象。

图6 4207工作面底板窥视Fig.6 4207 work surface floor peep

5 结论

1) 吕梁某矿4号煤层与42采区煤层间的层间距为18.2 m时,42煤层处于4号煤层的裂隙带,4号煤层采空区与煤柱交界处上方出现悬空结构。这对42采区煤层开采构成一定的安全隐患,需提前充填采空区并加快推进速度以便安全通过。

2) 层间岩层厚度为28.2 m时,42采区煤层处于4号煤层裂隙带与弯曲下沉带的交界处,42采区煤层底板出现轻微塑性变形。此时42采区煤层的完整性、连续性受到的影响较小,可对其进行上行开采。

3) 当层间岩层厚度为10.2 m时,42采区煤层处于4号煤层规则垮落带与裂隙带的交界处。此时4号煤层的开采对42采区煤层及其顶底板造成严重破坏,因此不建议对42采区煤层进行开采。

4) 当层间岩层厚度为10.2~18.2 m时,42采区煤层处于4号煤层裂隙带,但裂隙较为发育。此时需采取一系列安全技术措施或延长间隔时间,方可进行开采。