Y沸石对加氢异构催化剂性能的影响

朱淑英,秦波,王丁,杜艳泽,王琰,李瑞丰

(太原理工大学 化学化工学院,山西 太原 030024)

Y沸石广泛应用于石油炼制和石油加工中[1]。加氢异构反应所用的双功能催化剂包含了提供加氢/脱氢功能的金属组分和通过碳正离子重排使烯烃中间体骨架发生转变的酸组分。起加氢作用的金属一般为VIII和VIb族的贵金属Pt[2-3]、Pd[4-5]以及非贵金属Ni、Co、Mo、W等[6-11]。

本文将7种Y沸石与拟薄水铝石按质量比(3∶7)混合,研磨过筛之后浸渍一定量的NiMo金属[12],用于正十二烷烃加氢异构反应中,考察Y沸石对加氢异构催化剂性能的影响。

1 实验部分

1.1 试剂与仪器

拟薄水铝石(Al2O3含量为71%)、沸石Y-1(硅铝原子比2.44)、沸石Y-2(硅铝原子比2.53)、沸石Y-3(硅铝原子比2.33)、沸石Y-4(硅铝原子比2.96)均为工业品;无水碳酸镍、硝酸、钼酸铵、柠檬酸、氯化铵、水玻璃、铝酸钠、氢氧化钠均为分析纯;去离子水,自制。

DF-101S集热式恒温加热磁力搅拌器;TDL-5-A离心机;A91气相色谱仪;TH-16挤压机;NEWFORD固定床反应器;Shimadzu XRD-6000型全自动旋转靶粉末X射线衍射仪;NOVAl200E型比表面积和孔径测试仪;HITACHI S-4800扫描电子显微镜;Autochem 2910型程序升温仪;2720型吸附仪。

1.2 催化剂制备

4种工业Y沸石分别命名为Na-Y-1、Na-Y-2、Na-Y-3、Na-Y-4。

1.2.1 Na-Y的制备 按照摩尔比Na2O∶SiO2∶Al2O3∶H2O=16∶1∶15∶360,配制好溶液,置于带有聚四氟乙烯内衬的不锈钢反应釜中,于一定温度一定时间水热晶化得到Na型纳米Y沸石,命名为Na-Y-5[13](硅铝比为2.18)。

将1.2 g NaAlO2、37 mL H2O、0.5 g NaOH,31 mL 水玻璃加入烧杯搅拌1 h后,加入3 g工业NaY沸石,硅铝比为3.34,随后将混合溶液放置于带有聚四氟乙烯内衬的不锈钢反应釜中于一定温度一定时间水热晶化,得到Na型核壳结构Y@Y,命名为Na-Y-6。

采用工业Na-Y沸石在本实验室制备了Na型核壳结构Y@ZSM-5[14],命名为Na-Y-7。

1.2.2 H型Y沸石制备 配制1 mol/L的氯化铵溶液。按照Na型沸石(g)∶NH4Cl(mL)=1∶20的固液比于60 ℃恒温中进行交换,每次交换2 h,交换3次后,于60 ℃恒温中水洗,每次搅拌水洗10 min,重复3次,得到的催化剂放入120 ℃烘箱1晚,并于550 ℃马弗炉中焙烧6 h,得到H型Y沸石。

1.2.3 NiMo/Al2O3-Y催化剂制备 将7种H型Y沸石与拟薄水铝石按Y沸石与Al2O3质量比3∶7的比例混合,滴加适量稀硝酸(1 mol/L),当混合物成为面团状时放入挤条机中挤压成型,条状物放入120 ℃烘箱干燥,并于550 ℃马弗炉中焙烧6 h。研磨成颗粒状,过筛(20~40目)。采用浸渍法浸渍(3.0±0.1)%Ni以及(9.8±0.5)% Mo,碳酸镍、钼酸铵、柠檬酸三者质量比为1∶2.9∶2.5。浸渍充分的样品放入120 ℃烘箱中干燥,转移到550 ℃马弗炉中焙烧6 h。得到7种催化剂分别命名为NiMo/Al2O3-Y-1、NiMo/Al2O3-Y-2、NiMo/Al2O3-Y-3、NiMo/Al2O3-Y-4、NiMo/Al2O3-Y-5、NiMo/Al2O3-Y-6、NiMo/Al2O3-Y-7。

1.3 催化剂的表征

1.3.1 物相 采用全自动旋转靶粉末X射线衍射仪,Cu靶Kα辐射源,Ni滤波,λ=0.154 06 nm,管电压40 kV,管电流30 mA,扫描范围5~35°,扫描速率8(°)/min、步长0.02°。

1.3.2 N2吸附-脱附测试 采用比表面积和孔径测试仪。测试前将0.1 g样品在300 ℃真空活化3 h。以高纯N2为吸附质,在-196 ℃(液氮)条件下进行吸附-脱附实验。在相对压力为0.2~0.4时,计算总的孔体积。采用BET等温线方程计算比表面积(SBET),采用t-plot方法计算微孔面积(Smic)、微孔体积(Vmic)、外表面积(Sext)。

1.3.3 表面形貌 采用扫描电子显微镜(SEM)观测,工作电压1~20 kV。

1.3.4 NH3-TPD 采用程序升温仪。

1.3.5 H2-TPR 在吸附仪上进行还原性分析。

1.4 催化剂的活性评价

正十二烷烃加氢异构反应在高压微反实验装置上进行。将1 mL催化剂颗粒(20~40目)装入不锈钢反应管中,在常压高纯氢气气氛下从室温升至500 ℃活化3 h,后降温至280 ℃,待温度稳定后,通过背压阀将气体压力升至2 MPa,体积空速为2 h-1,氢油比为600,反应2 h后收集液体产物,气液体产物都在GC上分析。

2 结果与讨论

2.1 NaY分子筛的XRD表征

7种NaY分子筛的XRD谱图见图1。

图1 NaY分子筛的XRD谱图Fig.1 X-ray diffraction profiles for Y zeolitesa.Y-1;b.Y-2;c.Y-3;d.Y-4;e.Y-5;f.Y-6;g.Y-7

由图1可知,参照Y分子筛的标准XRD卡片(JCPDS card 81-2467),晶面(111、220、311、331、511、440、533、642、555)对应的特征衍射峰出峰位置,7种NaY分子筛都与Y分子筛标准XRD谱图结果一致[15]。

图2为Y-7的放大图。

图2 Y-7的放大版XRD谱图Fig.2 Enlarged X-ray diffraction profiles of Y-7

由图2可知,对于核壳结构Y-7催化剂,由于ZSM-5壳层的存在,结晶度不高,但仍然可以清晰地辨别出Y分子筛的特征峰位置,说明在合成过程中Y沸石保持其骨架结构等本质特征。与标准ZSM-5分子筛XRD图谱进行对比,在2θ为7.96,8.83,23.18,23.99,24.45°时,出现HZSM-5典型的MFI结构特征峰,分别代表晶面(011、020、051、533、313)[16]。说明核NaY分子筛外表面 ZSM-5分子筛的存在[10]。

2.2 Y分子筛的N2吸附-脱附表征

表1为7种Y沸石的N2吸附-脱附参数。

表1 Y沸石的孔结构参数Table 1 Pore structure properties of Y zeolites

由表1可知,4种工业Y沸石中Y-1拥有最大的比表面积1 003.5 m2/g,Y-1、Y-2、Y-4三种工业Y沸石孔结构参数差别不大,而工业沸石Y-3比表面积和孔体积都远小于其它三种工业Y沸石;与工业Y沸石相比,纳米Y沸石Y-5和Y@Y核壳结构沸石Y-6的比表面积略低,孔体积差别不大。Y-7比表面积和孔体积都不大,这是因为两种沸石结构交错,导致比表面积和孔体积都有所下降。Y-7沸石介孔体积在7种沸石中最高,原因是工业NaY沸石表面生长的纳米ZSM-5沸石堆积,产生了介孔。

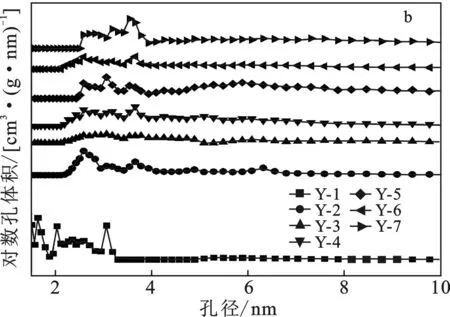

Y沸石样品的N2吸附-脱附等温线(a)和DFT孔径分布图(b),见图3。

图3 Y分子筛的N2 吸附-脱附等温线(a)和DFT孔径分布图(b)Fig.3 N2 adsorption-desorption isotherms(a) andpore size distribution(b) of different Y zeolites

由图3a可知,7种Y沸石都是典型的IV型等温线,即介孔吸附特征。在Y分子筛中都存在着微孔和介孔,两种不同的孔结构对氮气分子的吸附影响也截然不同,于是造就了该类材料的特征吸附曲线。在相对压力较低的情况下,由于微孔的孔壁对氮气分子有着极强的吸附作用,导致氮气分子的吸附量急剧增加;当微孔对氮气的单层吸附达到饱和时,吸附曲线变得平缓;当相对压力达到0.9~1.0时,Y分子筛颗粒之间堆积,形成介孔,发生了氮气分子的多层吸附,从而吸附曲线又出现了一段快速的增长过程。与其它6种沸石相比,Y-7沸石的H4型回滞环在p/p0=0.87才出现,这是因为Y-7表面引入了纳米ZSM-5,使得整体的Y-7拥有分布不均一的介孔结构。由图3b可知,几种沸石都存在2 nm以上的介孔。

2.3 Y沸石的SEM表征

由图4可知,4种工业Y沸石Y-1、Y-2、Y-3、Y-4颗粒大小均在500 nm以上,呈现明显的八面体形貌特征。Y-5分子筛晶体粒径分布均匀,粒径<100 nm,颗粒周围有少量残余的无定型硅铝碎片,是典型的八面Y沸石结构。Y-6分子筛的尺寸为500 nm的核NaY沸石表面生长了颗粒为100 nm左右的纳米Y沸石。Y-7分子筛晶体是尺寸为1 μm 以上的Y沸石外表面均匀地生长了尺寸为50 nm 左右的ZSM-5颗粒。以上7种催化剂形貌特征结果均与XRD表征结果一致。

图4 7种Y沸石的SEM表征图Fig.4 SEM image of Y zeolitesa.Y-1;b.Y-2;c.Y-3;d.Y-4;e.Y-5;f.Y-6;g.Y-7

2.4 NiMo/Al2O3-Y 的NH3-TPD表征

氨作为一种动力学直径为0.26 nm的碱性分子,在硅酸铝材料狭窄的孔隙内的酸性位点上具有足够大小的吸附能力。此外,带有孤对电子的极性氨具有通过偶极相互作用或氢键与多种材料结合的能力,能选择性地吸附在不同强度的酸位点上。因此,通过NH3-TPD表征手段可以得到不同催化剂的酸量、酸强度等结果。通过高斯分布计算得到表2。

表2 7种催化剂的NH3-TPD积分结果Table 2 Integral area of seven catalysts

由表2可知,NiMo/Al2O3-Y-2酸量最多,酸量排序为NiMo/Al2O3-Y-2>NiMo/Al2O3-Y-4>NiMo/Al2O3-Y-1>NiMo/Al2O3-Y-7>NiMo/Al2O3-Y-6>NiMo/Al2O3-Y-3>NiMo/Al2O3-Y-5。

由图5可知,所有样品的第一个脱附峰都大约在235 ℃附近,该脱附峰归属于弱酸峰。7种催化剂都没有显示出强酸的脱附峰,可能是强酸位点被NiMo金属成分占据,从而不能吸附NH3分子,所以无法在高温区域脱附,形成强酸脱附峰。

图5 7种催化剂的NH3-TPD图Fig.5 Ammonia temperature-programmeddesorption profiles for the catalysts

2.5 NiMo/Al2O3-Y 的H2-TPR表征

通过H2-TPR图可以得知,金属与载体之间的相互作用力与还原温度有着密不可分的关系:还原温度越高,金属与载体之间的相互作用力越强。H2-TPR 结果见图6。

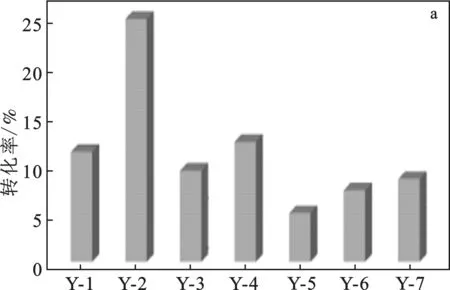

由图6可知,7种催化剂在350~700 ℃之间均有两个还原峰,低温还原峰归属于Mo6+被还原成Mo4+,高温还原峰归属于Ni2+的还原峰[17-18]。对于金属Mo来说,低温还原峰还原温度从低到高依次为NiMo/Al2O3-Y-7 图6 7种催化剂的H2-TPR图Fig.6 H2-temperature programmed reductionprofiles for the catalysts 由图7可知,针对正十二烷异构化反应,在反应温度为280 ℃时,NiMo/Al2O3-Y-2催化剂表现出更好的活性,正十二烷的转化率达到24.4%,异构十二烷的选择性达到76.1%。7种催化剂的正十二烷转化率大小顺序与NH3-TPD酸量排序相同,表明正十二烷转化率与催化剂的酸量有着密不可分的关系。对于四种工业Y沸石,NiMo/Al2O3-Y-1与NiMo/Al2O3-Y-4相比,前者异构十二烷选择性明显大于后者,两者H2-TPR中Mo还原峰差不多,但Ni还原峰前者低于后者,表明异构十二烷选择性更多的与金属Ni相关,与金属Mo关系不大;同样地,NiMo/Al2O3-Y-2与NiMo/Al2O3-Y-3也有类似的现象,再次证明金属Ni越容易还原,异构十二烷选择性越高。对于纳米Y沸石Y-5,由于其硅铝比太小,导致转化率和选择性都不高,可能需要经过脱铝改性处理增强活性。比较两种核壳结构Y-6和Y-7,后者转化率和选择性均比前者更高,说明两种不同沸石组合而成的核壳结构在催化应用中表现出更优越的性能,应用前景更大。 图7 7种催化剂在280 ℃时的正十二烷转化率(a)和异构十二烷选择性(b)Fig.7 The conversion of n-dodecane(a) and theselectivity of isododecane(b) of seven catalysts at 280 ℃ (1)XRD、N2吸附-脱附、SEM等表征证实纳米Y沸石Y-5、核壳结构Y@Y沸石Y-6、核壳结构Y@ZSM-5沸石Y-7的成功合成,并将7种不同的Y沸石,机械混合拟薄水铝石后,通过浸渍法制备了7种NiMo/Al2O3-Y催化剂。 (2)在反应温度为280 ℃,体积空速为2 h-1,氢烃比为600的反应条件下,NiMo/Al2O3-Y-2表现出最好的催化活性,正十二烷的转化率达到24.4%,异构十二烷的选择性达到76.1%。 (3)正十二烷转化率与催化剂酸量密切相关,且成正比;异构十二烷选择性与金属Ni相关,载体表面金属Ni越容易还原,异构十二烷选择性越高。另外,使用不同种沸石组合的核壳结构沸石因可结合两种沸石优点,优势更明显。

2.6 正十二烷烃加氢异构反应

3 结论