自清洁型超疏水铜网的制备及其油水分离性能

徐凯乐,付超,张哲鹏,王刚,曾志翔

(1.上海大学 材料科学与工程学院,上海 200072;2.中国科学院宁波材料技术与工程研究所中国科学院海洋新材料与应用技术重点实验室,浙江 宁波 315201)

石油的开采、运输、储存过程中产生的油水混合物,资源浪费的同时破坏生态环境[1-2]。传统分离方式分离效率低、分离后的油无法回收、分离能耗高等方面的不足无法满足绿色环保以及低成本原则[3-4]。超疏水-超亲油油水分离材料具有油能通过金属网孔而水被隔绝的选择润湿性。超疏水材料主要以多孔聚合物、网状金属[5]为主,对油水混合物有较高的分离能力,但油分对网膜粘附而堵塞等缺点限制了进一步使用。

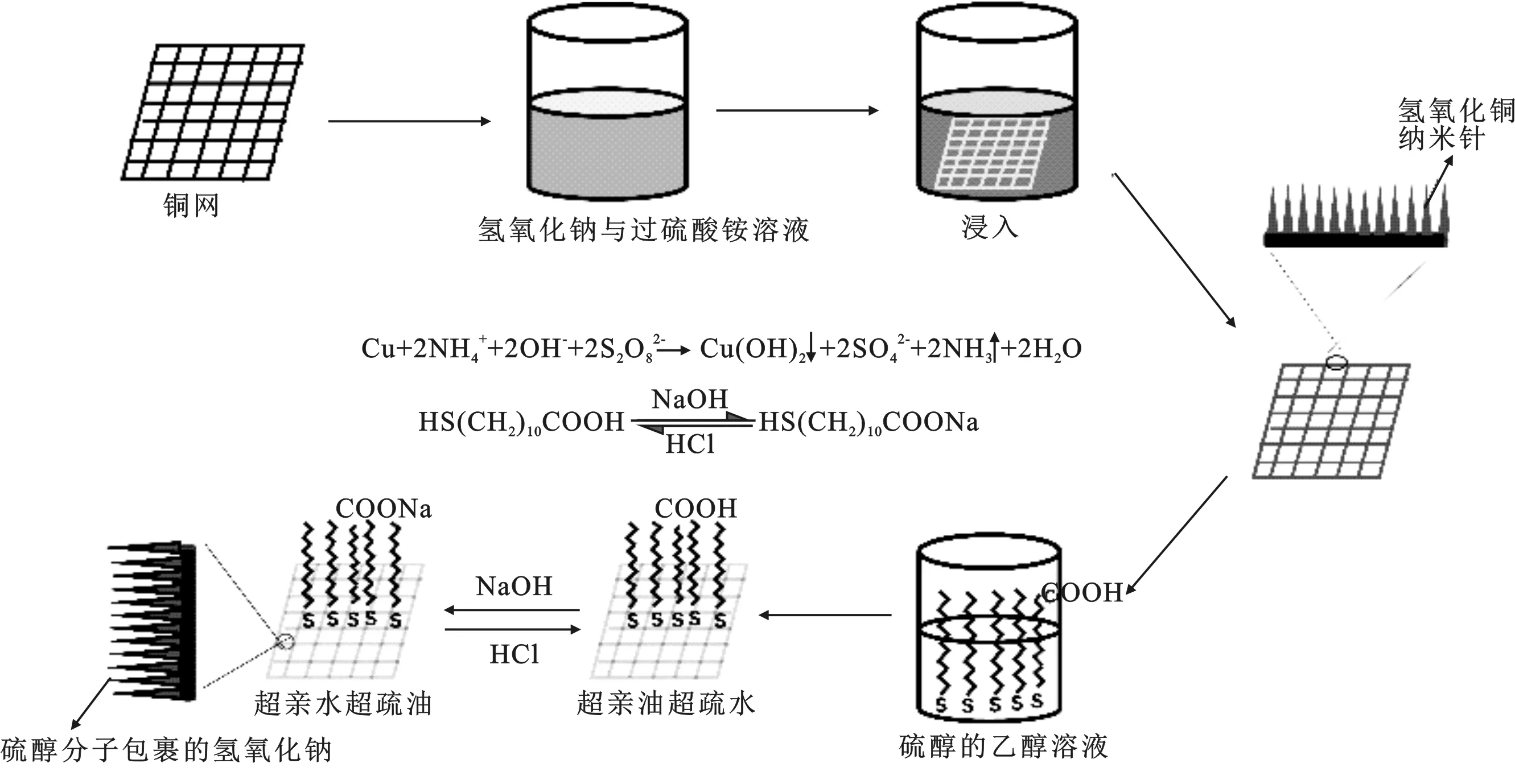

本文对超疏水-超亲油金属网上枝接具有pH响应性分子,实现金属网表面润湿性调控,对油水分离性能测试,探讨了实现这一脱附过程以及高效油水分离性能的机理。

1 实验部分

1.1 试剂与仪器

氢氧化钠、过硫酸铵、无水乙醇、丙酮、11-巯基十一烷酸、1-硫代癸烷均为分析纯。

DZF-6050真空干燥箱;DF-101S磁力搅拌油浴锅;SB5200D超声清洗机;FEI QUANTA 250 FEG扫描电子显微镜;SCA20接触角测量仪;DCAT21粘附力测量仪;D8 Advance X射线衍射仪;Lambda950 紫外分光光度计。

1.2 超疏水金属铜网制备

1.2.1 氢氧化铜金属网的制备 将200目紫铜网先后置于丙酮与去离子水中超声清洗30 min,70 ℃下烘干。将铜网竖直放置于100 mL成分为氢氧化钠(2.5 mol/L)、过硫酸铵(0.1 mol/L)的溶液中浸泡 12 min,用去离子水、乙醇冲洗,氮气吹干,即可获得表面为氢氧化铜纳米针构成的粗糙结构。

1.2.2 自清洁型超疏水铜网的制备 称取0.012 5 g 11-巯基十一烷酸、0.04 g 1-硫代癸烷混合于50 mL无水乙醇中,充分搅拌混合后将金属网放入溶液中浸泡30 min,用乙醇冲洗、氮气吹干,即获得pH响应性铜网。

图1 自清洁型超疏水铜网的制备过程

Fig.1 Preparation process of self-cleaning superhydrophobic copper mesh

1.3 性能测试

1.3.1 金属网形貌 通过场发射扫描电子显微镜(SEM)对氢氧化铜金属网、改性金属网形貌观测。

1.3.2 氢氧化铜晶相 通过X射线能谱、X射线衍射对氢氧化铜晶相进行分析,掠角从10~100°,测试时间10 min。

1.3.3 红外 显微红外光谱仪对材料表面化学成分以及枝接成分进行分析。

1.3.4 接触角及滚动角 通过接触角测试仪测定铜网表面与水、油之间接触角以及滚动角,测试过程为选取5个不同位置滴下2 μL液体,测量角度并求取平均值。

1.3.5 粘附力 金属网表面的粘附力使用粘附力测试仪测量,将样品固定在样品台上,在同一高度下以0.5 mm/s速度上升直到与3 μL的去离子水接触,样品台继续上升1 mm后以0.5 mm/s的速度下降,直到去离子水与样品完全分离,停止粘附力测试,整个受力曲线过程通过软件记录。

2 结果与讨论

2.1 超疏水氢氧化铜网表面形貌

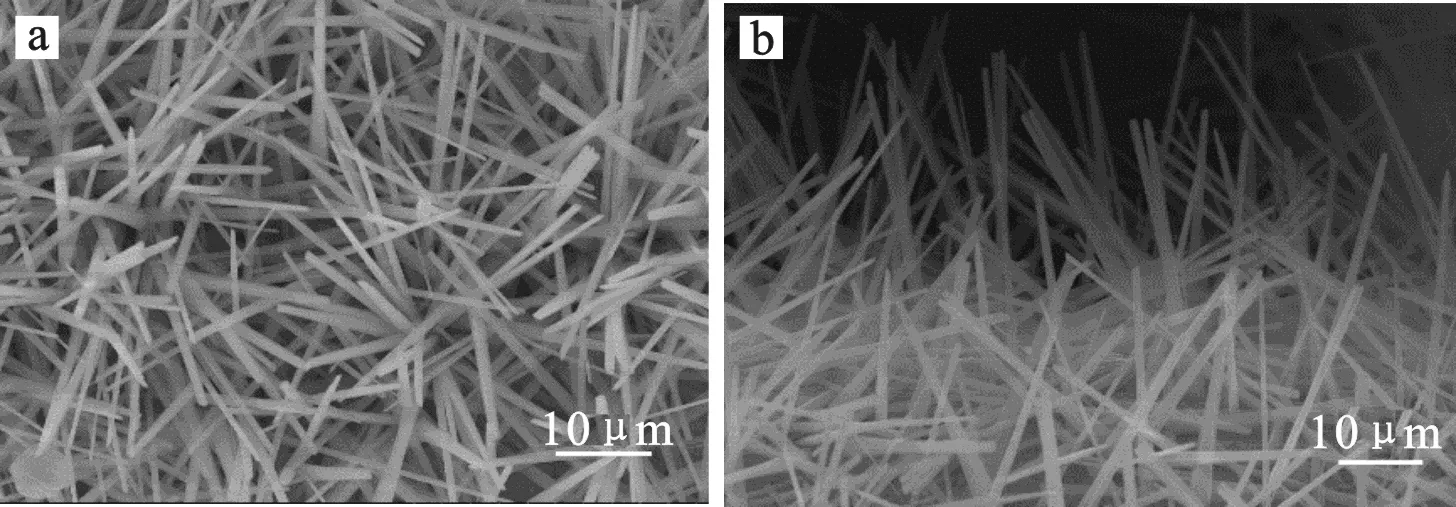

2.1.1 结构改性前后铜网形貌 由图2可知,未处理的200目金属铜网孔径为35~38 μm,网线直径为35~36 μm,金属网线表面光滑平整;经过碱液氧化处理后的氢氧化铜金属网由针状结构构成的粗糙表面,金属网孔径缩小至25 μm左右,铜线直径因为氢氧化铜的生长变为54 μm左右。通过放大图像可以看到,氢氧化铜纳米针竖直于铜线表面,纳米针的长度为6~8 μm,直径为280~390 nm,纳米针呈现自下而上生长的趋势,纳米针紧密构成的粗糙结构是制备超疏水材料的重要条件之一[6]。

a.纯净铜网×500 b.纯净铜网×2 500c.碱液浸泡后铜网×500 d.碱液浸泡后铜网×5 000图2 碱液浸泡前后铜网形貌

2.1.2 分子修饰改性前后铜网表面结构 超疏水能够通过粗糙结构与低表面能物质的协同作用而获得。常用的低表面能物质有氟化物分子[7]、长链硅烷[8]等,但是研究发现铜与硫醇分子枝接稳定性好[9-11]。因此,本实验采用疏水硫醇分子与亲水硫醇分子共同对金属铜网进行超疏水化改性,使得氢氧化铜金属网表面获得一层低表面能硫醇分子的包覆。

图3 硫醇分子疏水改性修饰前(a)后(b)形貌

由图3可知,硫醇分子改性后的金属网与改性前形貌无较大变化,依然维持了原来氢氧化铜的粗糙结构,而低表面能分子对针状氢氧化铜的包裹降低了氢氧化铜表面的自由能,为制备超疏水性能材料提供依据[12]。

2.2 超疏水氢氧化铜金属网成分分析

通过EDS、XRD、Micro-FTIR、XPS分析疏水氢氧化铜网的主要成分。

(4)名师示范。以名师牵头,聘请太仓及周边地区企业的技术能手,共同建立名师工作室:①协同企业进行产品研发;②通过工作室的平台培养“师傅型”教师;③为地方企业提供专门人才,服务地方经济;④提供专业技术咨询指导服务。

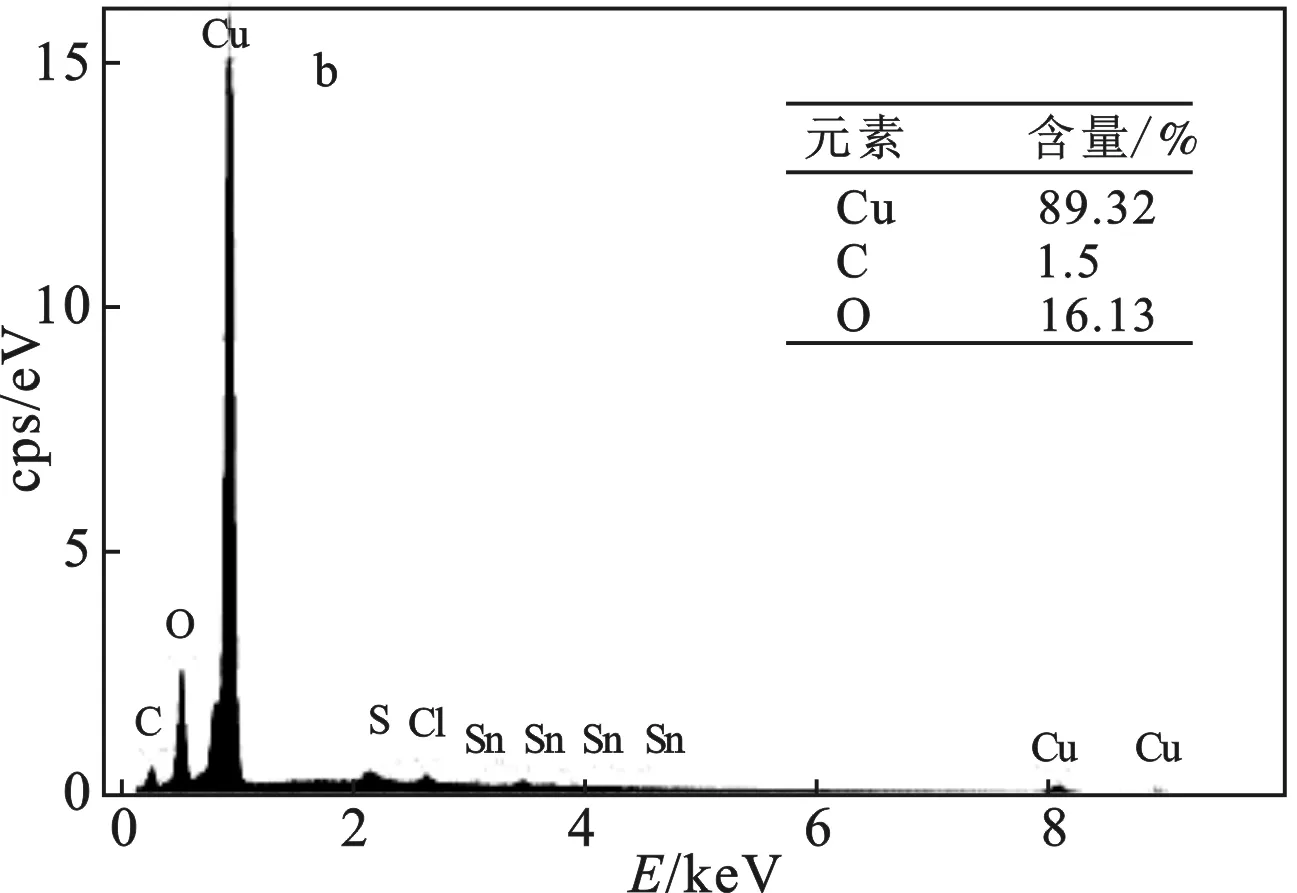

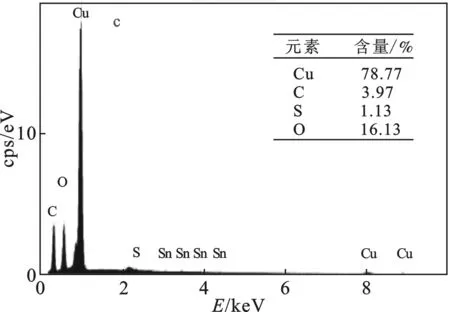

2.2.1 改性前后铜网表面元素含量 EDS显示空白铜网上主要为Cu元素,质量分数为98.3%。碱液氧化处理后,由于氢氧化铜的生成,氧元素含量增加,铜含量相对减小,表明铜被氧化。经过疏水化改性后,S元素出现,C含量增加,表明氢氧化铜金属网与硫醇分子结合枝接成功,疏水改性顺利行。

a.未处理铜网

b.碱液处理铜网

c.硫醇改性铜网图4 改性前后铜网能谱图

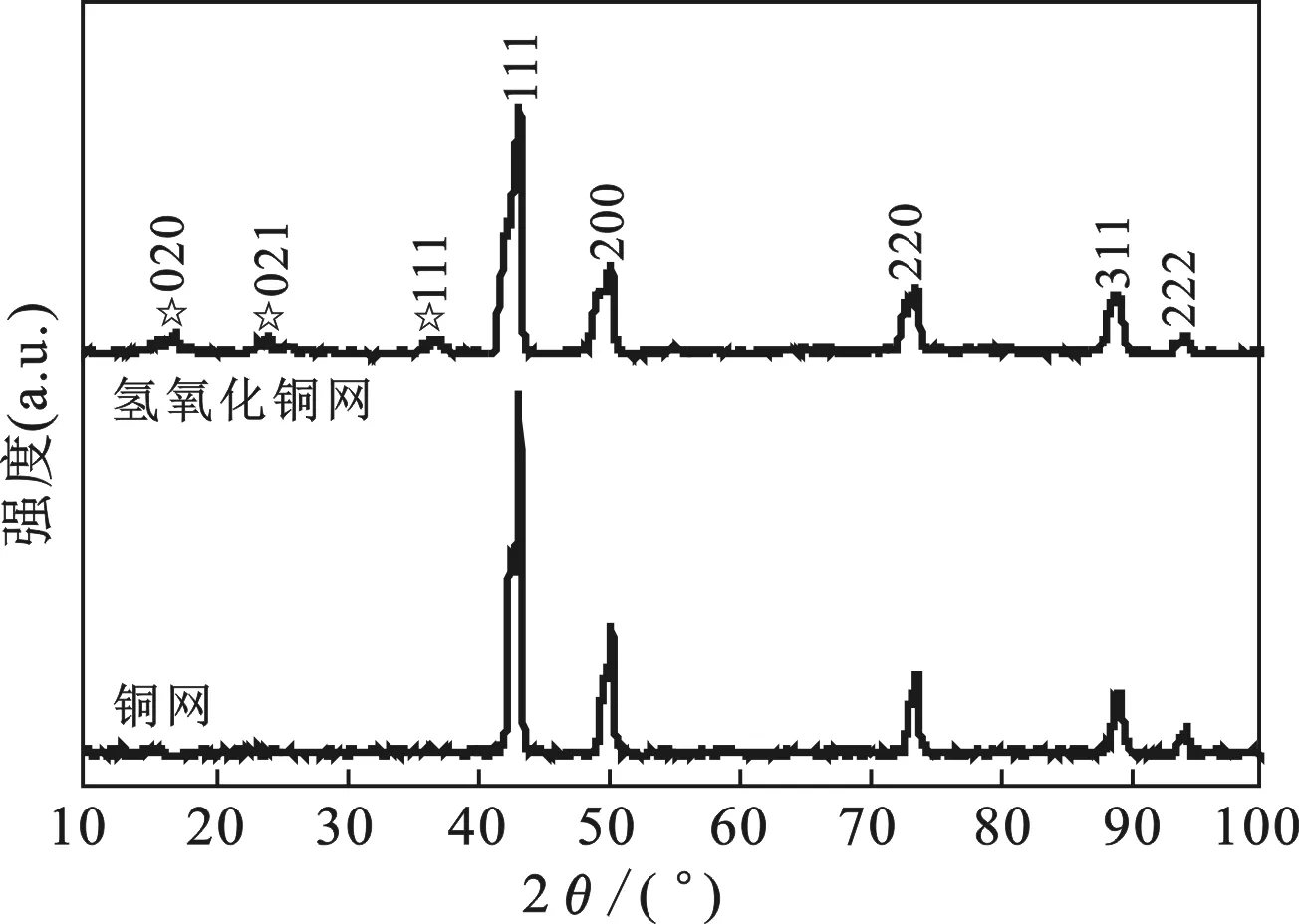

2.2.2 改性前后铜网表面XRD 通过XRD对空白铜网以及氢氧化铜网成分进行分析,结果见图5。

图5 碱液氧化前后铜网的XRD衍射图谱

由图5可知,空白铜网在2θ=43.2,50.4,74.1,90.0,95.1衍射峰与铜的衍射峰相吻合,而通过碱液氧化后的金属网在2θ=17.0,24.0,38.7出现氢氧化铜的特征峰,表明铜网氧化处理后成为氢氧化铜。

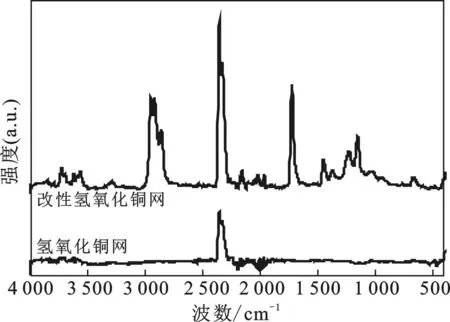

2.2.3 改性前后铜网表面红外测试 对氢氧化铜金属网改性前后进行显微红外表征,结果见图6。

图6 疏水化改性前后铜网红外谱图

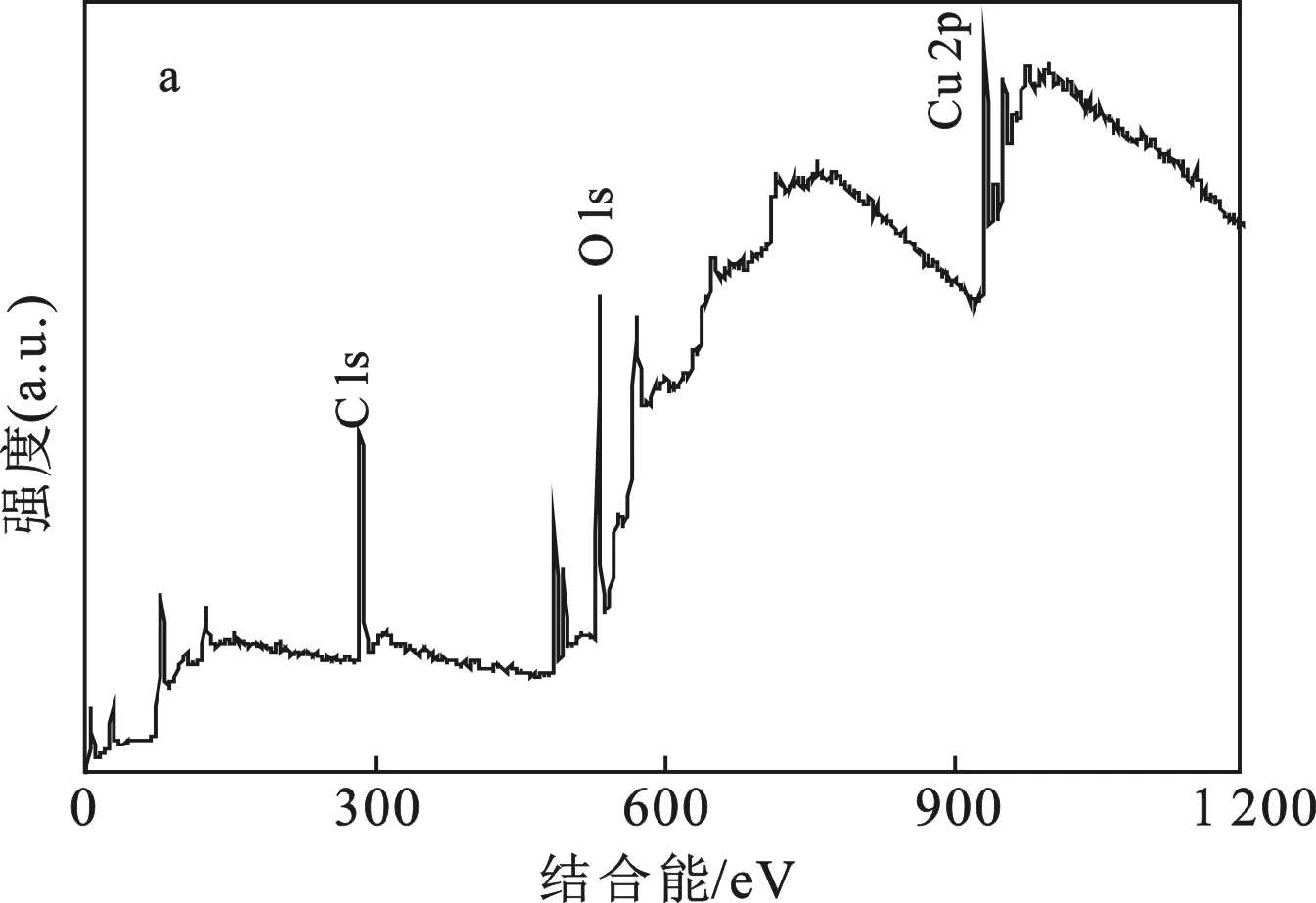

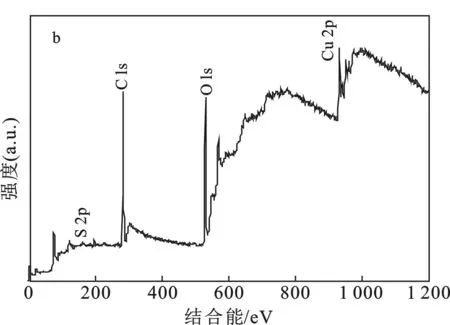

2.2.4 改性前后铜网表面XPS测试 图7为改性前后氢氧化铜金属网的XPS图谱。

图7 长链硫醇分子改性前后金属网XPS图谱

由图7可知,改性后,C 1s峰增强,表明C元素含量增加,改性分子附着于氢氧化铜材料表面,S 2p峰出现,氢氧化铜表面与硫醇分子接枝成功。结合红外谱图的结果,改性后特征吸收峰的出现表示着氢氧化铜表面通过疏水硫醇分子1-硫代癸烷以及亲水分子11-巯基十一烷酸的改性顺利进行。

2.3 超疏水金属网润湿性

通过测量水、二氯甲烷在改性前后金属网表面的润湿角以及粘附力来表征不同金属网的润湿性。

2.3.1 改性前后铜网接触角 由图8可知,空白铜网的水接触角为130.25°,相比于光滑铜箔的90°展现为更强的疏水性,这是由于铜网本身具备一定规则的粗糙结构,根据Wenzel定律可知,粗糙度的增加对润湿性具有放大作用。空白铜网表面由氢氧化铜纳米针包裹后水接触角为0°,表现为超亲水性能,因为氢氧化铜本身具备亲水性,微纳米结构的氢氧化铜规则密集的排列下能够表现为超亲水性能。经过硫醇分子改性后,随着疏水成分1-硫代癸烷的不断增加,亲水成分11-巯基十一烷酸的含量减小,材料发生从疏水到超疏水的转变,并且在疏水分子含量在20%以上时,改性氢氧化铜网表现为超疏水性能。对油的润湿性,未处理铜网的油接触角为0°,氧化处理后的铜网,油的接触角为0,而改性氢氧化铜金属网表现为超亲油性,接触角为0°说明改性处理在没有影响超亲油性能的同时使水的润湿性由亲水达到超疏水。

图8 不同改性成分样品的接触角Fig.8 Contact angle of different modified component samples1.空白铜网;2.氢氧化铜网;3~7.分别为含—COOH的长链硫醇分子占所有硫醇分子摩尔量的100%,80%,50%,20%,0%

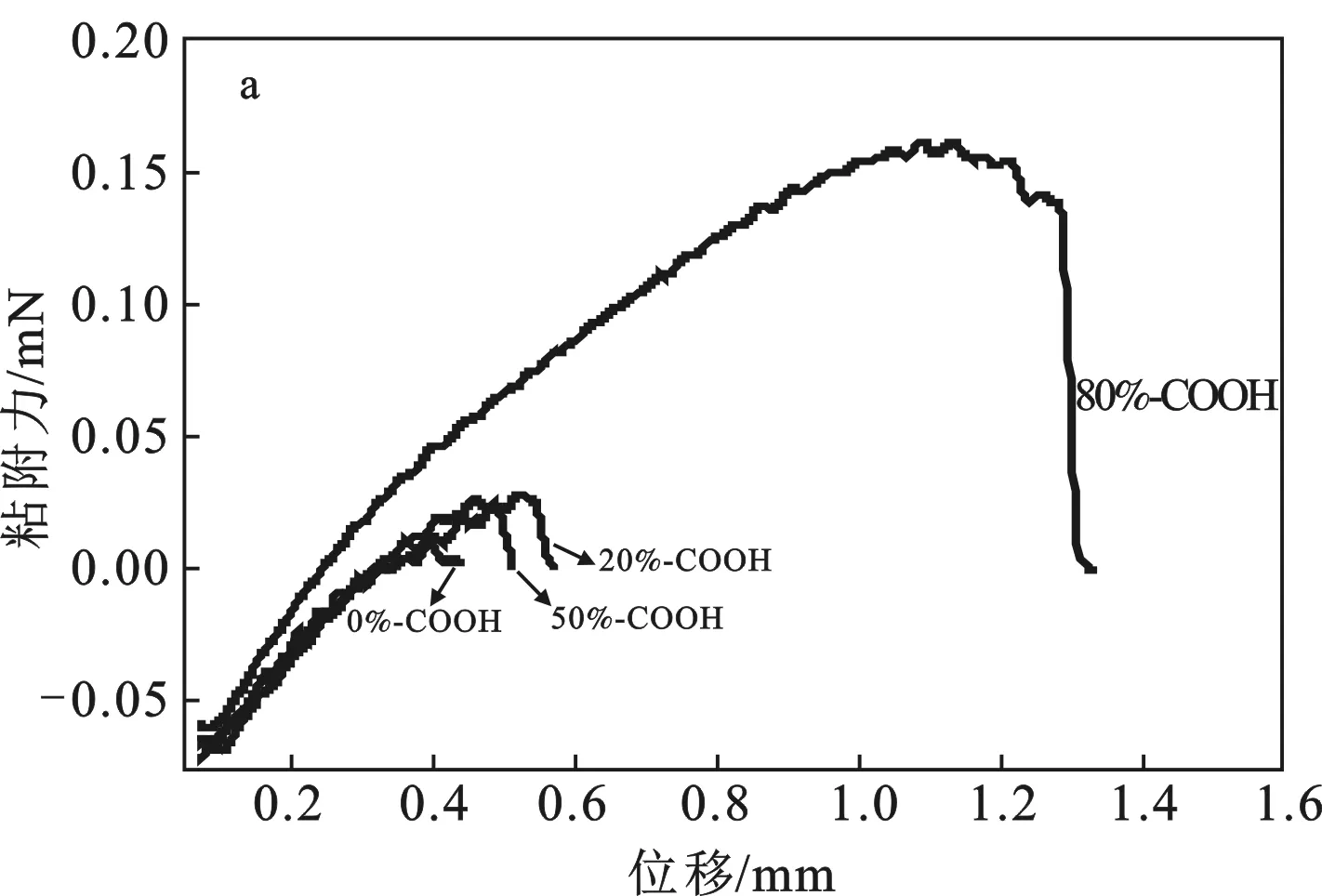

2.3.2 改性条件对铜网粘附力的影响 不同含量硫醇分子样品的粘附力测试结果见图9。

图9 不同改性成分金属网粘附力测试

由图9可知,不同 —COOH比例的改性材料的曲线反映了水滴与样品表面的粘附过程,曲线的最高处即是样品表面对水滴的最大作用力,即粘附力。含 —COOH硫醇分子所占比例为0%时,粘附力为0.01 mN,含量为20%时,粘附力为0.029 mN,含量为50%时粘附力为0.025 mN,而当含量为80%时,粘附力高达0.16 mN,并且通过高速相机记录了测试过程,在粘附力的作用下,分离之后样品上残留因为拉力较大而断裂的小水滴,而当样品表面粘附力较低时,水滴轻易并且完整的摆脱样品的束缚,样品表面表现了良好的疏水性。化学改性后,随着亲水硫醇分子的含量增加,粘附力增强,当含量为0~50%时就能表现很低的粘附力。

2.4 超疏水-超亲油金属网的油水分离性能

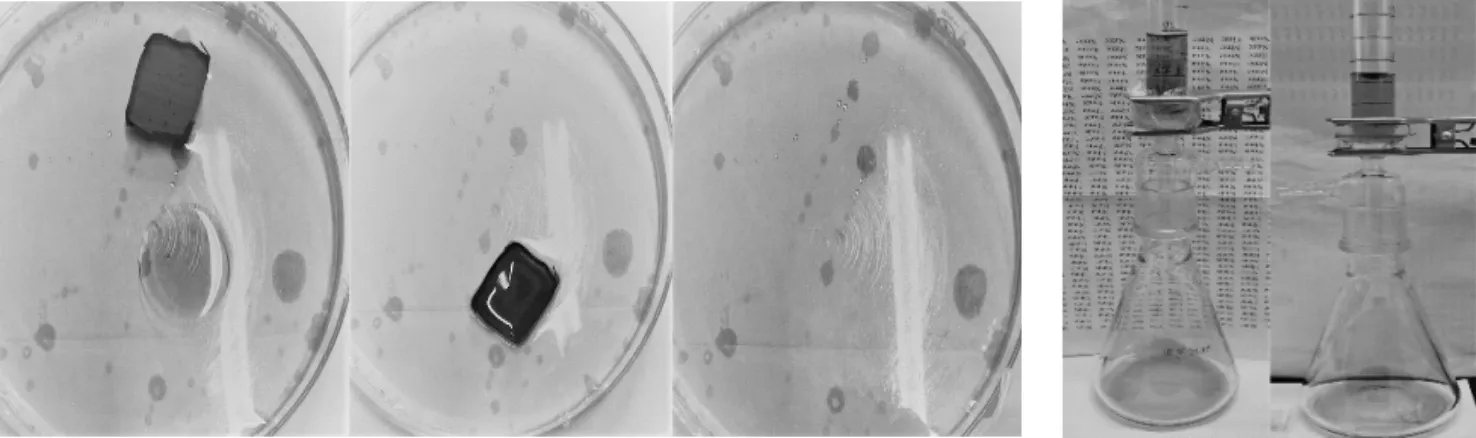

以上金属网的润湿性结果表明,HS(CH2)10COOH分子比例在0~50%时能表现为超疏水超亲油以及低粘附性能,这些性质对于油水分离应用具有较大优势。金属网具备一定的孔径,在超疏水超亲油的性能下,油能通过金属网孔而水被隔绝的选择润湿性能力,允许油通过的同时阻隔水分,从而实现油水两相的分离。将改性后得到的超疏水-超亲油金属网用来作为油水混合物分离膜,针对密度较小粘度稍大的油类,通过将金属网折叠为小船状容器来收集水面浮油(图10a),水面漂浮的油层遇到金属网后完全润湿并逐渐渗透入金属网内部,将金属网取出后,油滴随着金属网被一同带走。对于密度较大的油类,依靠重力的作用,将超疏水-超亲油金属网放置于分离装置中,在不需要外加能量消耗的情况下,依靠液体柱的压力完成分离过程(图10b)。

a.浮油吸取 b.重油分离

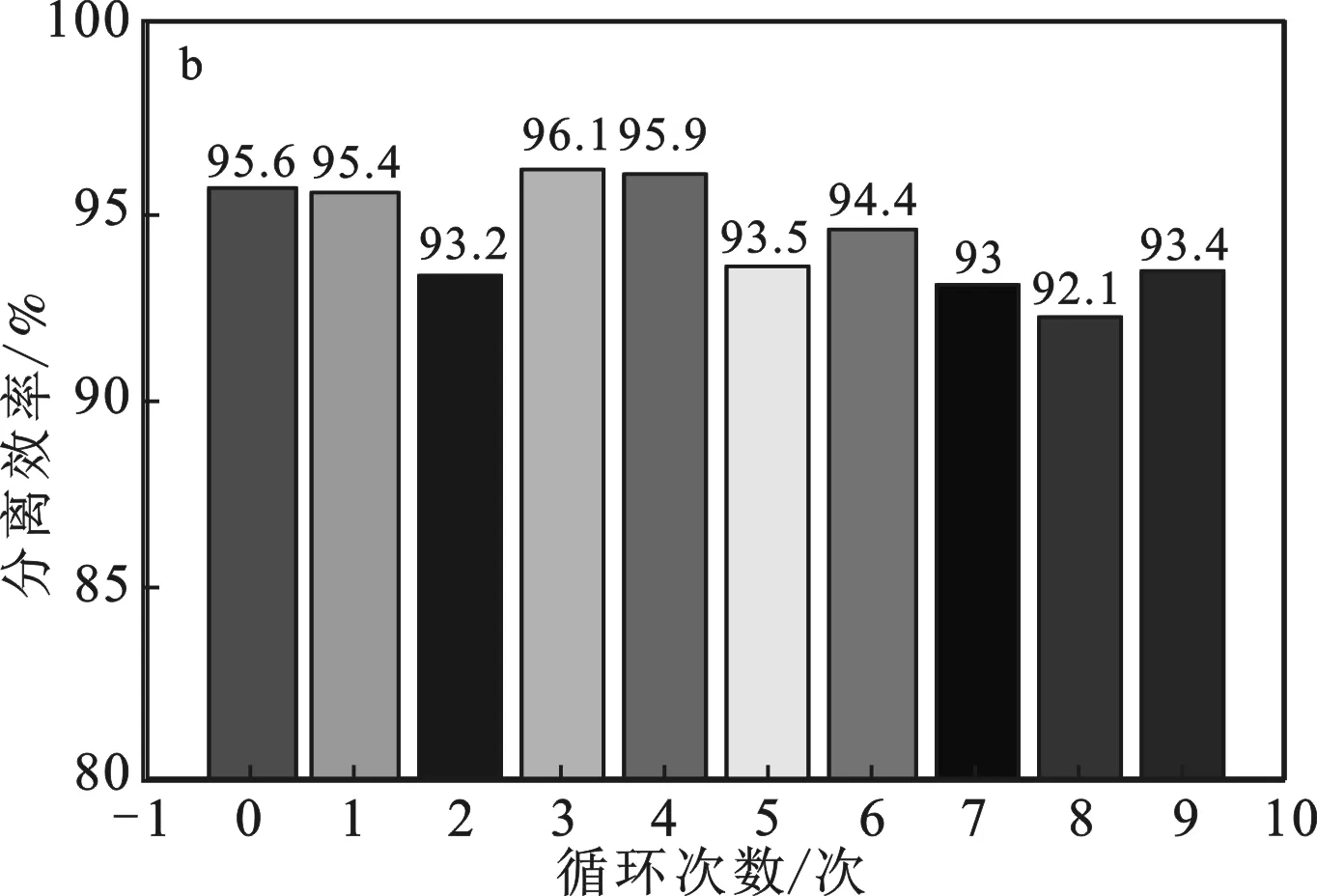

对花生油、氯仿、甲苯、原油、环己烷分离效率见图11,分离效率基本位于95%左右浮动,油水分离能力较为优异。对于密度较小且粘度较大的油样,分离效率较高,因为当粘度较低时油样易在水面分散,导致金属网小船难以完全吸附。而密度大于水的油样,粘度较小时,分离速率较快,因为当粘度更小时油样之间更容易发生脱附,后续的油样更容易通过。循环10次后,超疏水-超亲油金属网的油水分离效率依然都高于90%,具有很好的重复使用效率。

图11 油水分离性能Fig.11 Oil and water separation performancea.分离效率;b.循环效率

2.5 超疏水-超亲油金属网自清洁性能

超疏水-超亲油金属网进行油水分离后,由于油的粘度相对较大,往往会粘附在金属网上甚至堵塞网孔,降低分离速度,影响金属网的循环利用。因此,在改性过程中保证超疏水的前提下,在疏水分子中掺杂部分具有pH响应性的带有羧基的亲水硫醇分子。通过碱液中超疏水向超亲水-水下超疏油的转化完成油滴脱附过程,见图12。

图12 油污脱附过程

Fig.12 Oil desorption process

通过杨氏方程在水下油的接触角公式即公式(1),能够解释为什么超亲水表面在水下为超疏油状态[13]。

(1)

其中,θo为空气中油的接触角,θw为空气中水的接触角,γos为油的表面张力,γow为水的表面张力。

金属网表面浸入碱液后,表面羧酸分子脱去质子变为羧酸盐,由亲水变为超亲水状态,使得金属网由超疏水变为超亲水,并且在无数个由纳米针组成的网孔形成的毛细管[14-15]作用下水能完全充斥,水逐渐包裹金属网,并形成水囊,排斥油滴对金属网的粘附,并且在水的浮力作用下,油滴逐渐脱离金属网表面,浮至水面,从而完成脱附的过程。

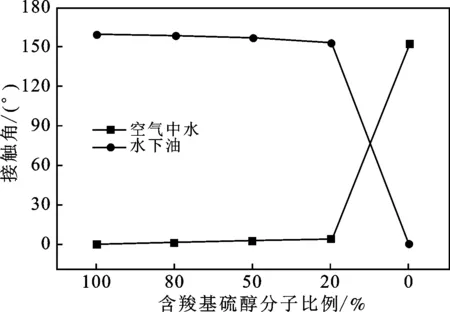

为了进一步验证这一现象,分别将HS(CH2)10COOH占比为100%,80%,50%,20%,0的金属网在pH 12的溶液中浸泡20 min后,对其润湿性进行测试,结果见图13。

图13 碱溶液处理后金属网的润湿性

由图13可知,X-COOH单体组分含量>20%时,经碱液浸泡后,金属网在空气中与水的接触角均小于5°,而在水下对油的接触角均>155°,表明在碱溶液中疏水金属网获得了超亲水水下超疏油的性能,使得表面油滴能够进行脱附。

3 结论

(1)通过碱液浸泡氧化处理使得铜网表面生成微纳米针状氢氧化铜,润湿性由疏水向超亲水转变;并通过长链硫醇分子的修饰后得到超疏水金属铜网。

(2)超疏水铜网疏水性能稳定,在长链硫醇中疏水成分>50%时,水的接触角>150°,油的接触角为0°,对于密度不同的油充当收集小船以及滤网分离效率均在90%以上,并且重复多次使用后依然具有90%以上的分离效率。

(3)超疏水铜网凭借基底铜网具有很好的韧性以及强度,并且在pH为12的碱液中浸泡后能够实现表面油污的自动清洁,对于铜网的再次使用提供便利,具有优异的实用价值。