谈PCB工厂在线分析系统应用的可行性

付 艺 谭 松 罗贵资

(珠海方正科技多层电路板有限公司,广东 珠海 519175)

1 引言

随着工业4.0在制造行业中的不断推进,以及物联网、5G通讯的蓬勃发展,自2017年下半年以来,为满足PCB订单持续增长的需求,国内PCB龙头企业不断扩大生产,建设新工厂。新建工厂以高端自动化、智能化为规划目标,实现设备与人、流程与数据之间的连接、控制和集成 。同时,由于客户对产品高品质和可追溯性的要求,以及人工成本不断上升的压力,越来越多的企业正寻求工业自动化设备及系统的升级,以便满足自身发展的需求,提高企业竞争力。其中,在线分析系统这一新兴的智能化项目,开始被众多企业评估引进,逐步发展为PCB行业的应用趋势。

根据市场调查资料(见表1),日系、台系PCB/FPC大厂配置在线分析设备数量相对较多。随着智能化工厂的发展趋势,国内PCB大厂也开始配置在线分析设备,如江西景旺已经配置在线分析设备50余台,深南、方正、崇达、中京等PCB厂商正在规划中。表1为2018年5月的调查数据。

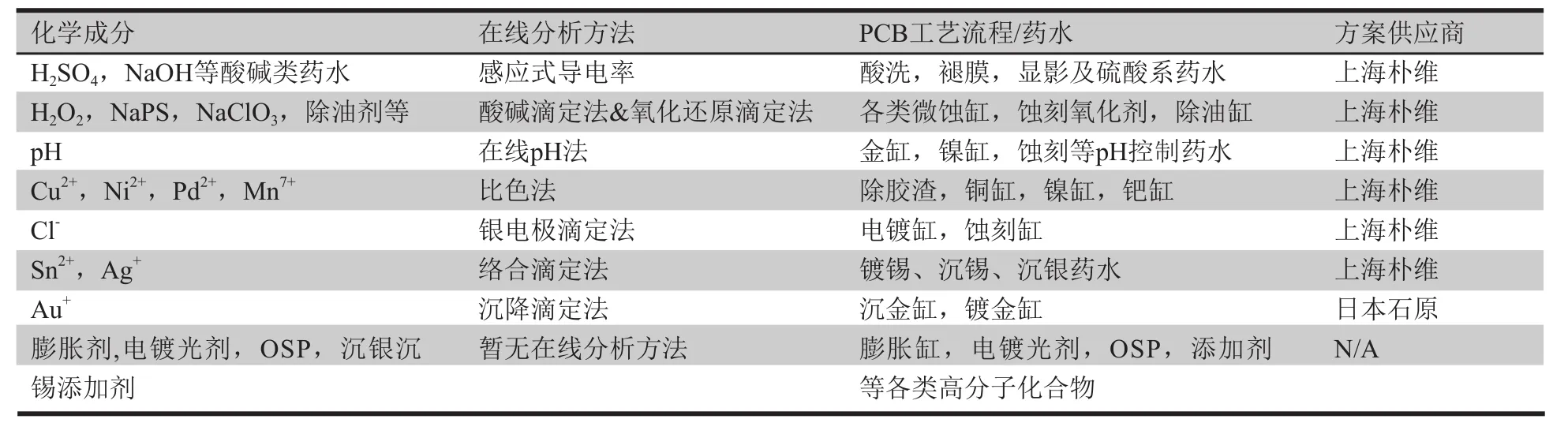

表1 PCB行业在线分析系统应用情况

2 在线分析系统应用的可行性

2.1 在线分析系统工作原理

在线分析系统由自动分析仪、生产线、自动添加、电控/PLC(可编程逻辑控制器)和中控PC(计算机)等硬件构成,通过信号线、取样和加药管路实现各硬件间的互连(见图1)。在线分析仪可以自动取样、自动分析、自动计算添加量,并将添加信息传递给加药系统,实现自动加药,还可以根据分析结果自动调整药水的管控范围。在线分析仪支持Modbus或TPC/IP通讯协议,通过RS-485或CC-link通讯接口与设备主控PLC连接,再通过PLC与客户中控PC连接(或在线分析仪通过LAN/WIFI,直接与中控PC连接),实现数据上传和指令下发。在线分析数据库可对接公司MES、ERP或其它智能化系统,实现信息共享。

图1 在线分析系统构成示意图

2.2 在线分析系统的优势分析

与传统人工化学分析比较,在线分析系统由于实现了自动分析、自动加药控制和信息共享,在工艺管控、品质提升、数据可追溯性、物料节省、人力节省和操作安全等方面有着明显优势(见表2)。

2.3 在线分析系统的替代率

目前PCB工艺流程除了有机高分子化合物类的药水暂时没有在线分析方法之外,其余药水都可以实现在线分析(见表3)。以平均10层的高多层电路板、每月(14万平方米150万英尺)入库量的工厂(以下简称新工厂)规划为例,对应的药水分析项目平均约1200次/天,在线分析暂无分析方法的项目平均为104次/天,则在线分析替代率=(1200-104)/1200 =91.3%。

2.4 在线分析系统的稳定性

在线分析的频率可以根据需要设定到小于30分钟/次,并且可以自动控制加药和调整控制范围,使工艺参数波动较小,因而提升了制程Cpk。

见图2所示,金浓度设定值1.0 g/L,分析频率为60分钟/次。第1阶段是在线分析仪安装调试期,金浓度在0.50~1.50 g/L范围波动;第2阶段应用在线分析监控模式,金浓度在0.65~1.30 g/L范围波动,Cpk值为3.87;第3阶段应用在线分析和自动添加模式,金浓度在0.85~1.15 g/L范围波动,波动范围较第2阶段明显收窄,Cpk值为4.08;第4阶段,调整金浓度设定值为0.8 g/L,应用在线分析和自动添加模式,金浓度在0.70~0.90 g/L范围波动,Cpk值为5.27,制程能力明显提升。

表2 在线分析与人工分析比较

表3 PCB药水在线分析方法

图2 在线分析安装期间金浓度时序图

3 在线分析系统的经济效益

3.1 人力成本节省

3.1.1 传统工厂的平均单次化验时间

传统PCB工厂因设备布局分散和产能较小,导致人工取样、分析的效率偏低。经某老厂化验室统计分析(见表4),平均化验一个项次的时间为8.5 min。

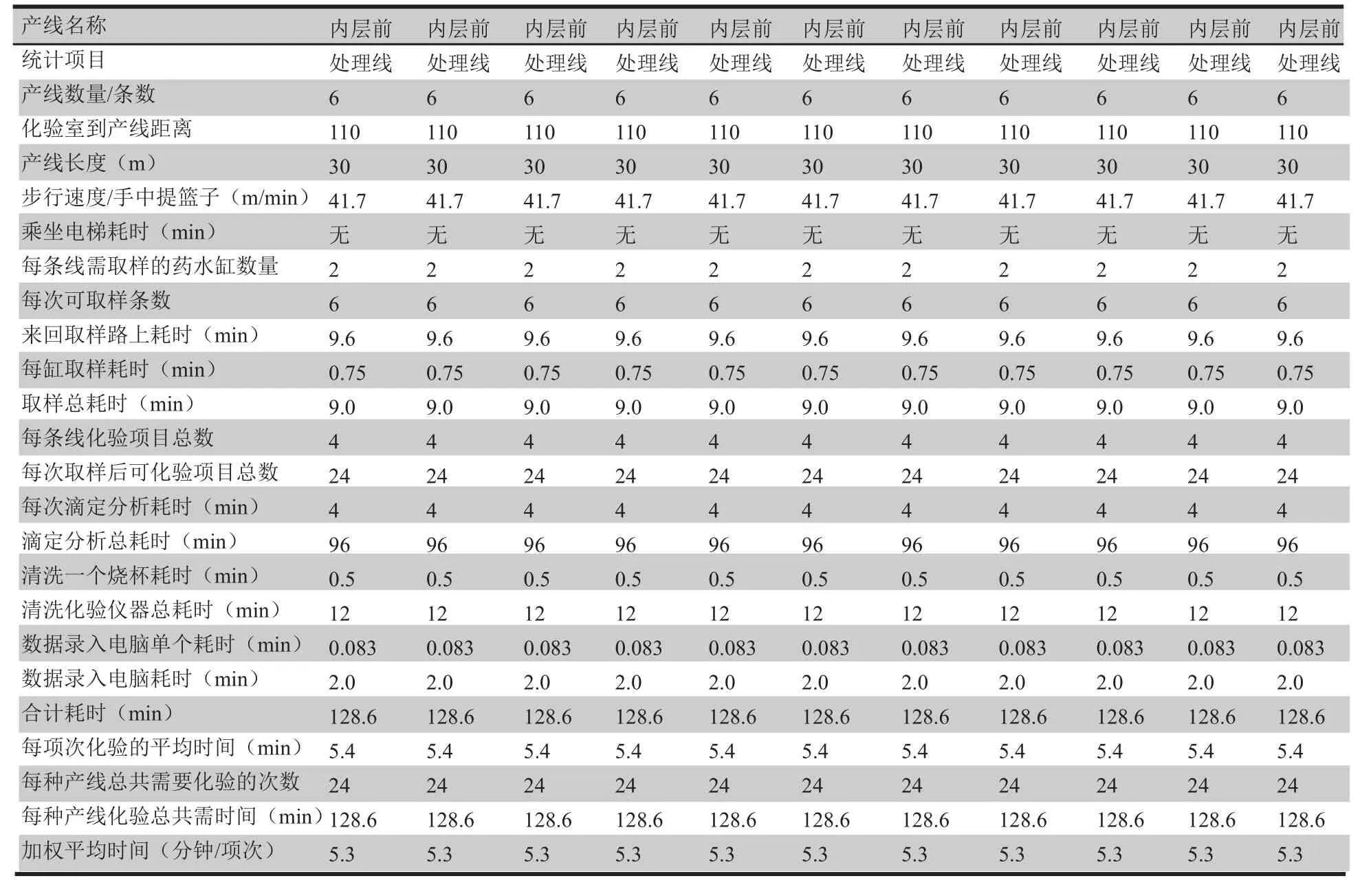

3.1.2 新工厂的平均单次化验时间

新建工厂的产能较大,设备布局经过优化,因此人工取样、分析的效率比传统工厂要高。以新工厂为例,经理论测算(见表5),化验一个项次的加权平均时间为5.3 min,比传统工厂的化学分析效率提升了38%。

表4 传统工厂平均单次化验时间

新工厂化学分析平均1200次/天,每个样本取样、分析、计算、记录和加药的加权平均时间为5.3 min,有效工作时间10小时/班/人(每周休1天),工时宽放率14.8%,则化学分析人力需求为:人力需求A=1200×5.3÷60÷10 ×(7/6)÷(1-14.8%)=14.6 ≈15(人)

3.1.3 在线分析系统的人力成本节省

在线分析可以完成91.3% 的药水项目自动分析、计算和自动添加,则应用在线分析系统后的化学分析人力需求为:

在线分析系统需要日常补充试剂,校正等工作,1班/1人,共2人。人力成本节省计算如下:(工资按人均10000元/月计算)

表5 新工厂平均单次化验时间

说明:以上仅是药水化学分析的人力需求,不包括化验室日常管理的人力需求。

3.2 物料成本节省

在线分析实现了化学药水浓度的自动监控和管理,减少浓度波动并缩小控制范围,从而减少了物料带出消耗。因常规药水的用量较大而单价相对较低,在线分析实现的物料节省效果短时间内不明显,但是对于贵金属物料的节省则能较明显地反映出来。以化学镀金为例,参考日本石原化学的金分析仪在某公司的应用案例(见表6),对比目标厚度,金厚偏差改善比例达40.1%。

3.2.1 金盐成本节省测算

以老厂9个月实测金厚数据为改善对象,参考石原金分析仪对金厚的改善比例,来测算新工厂规划的镀金、板边插头和化学镀金线应用在线分析系统之后每年节省的金盐成本(见表7)。

金成本节省计算公式:

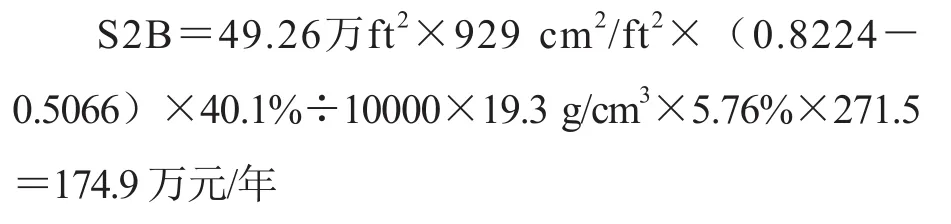

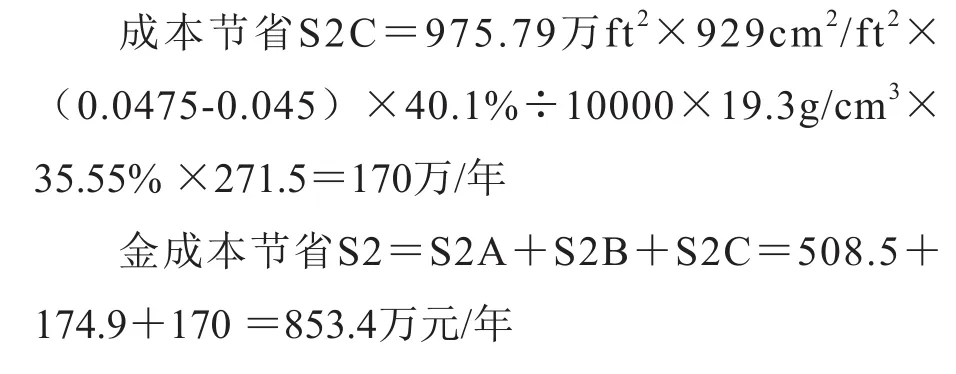

板边插头线的金成本节省:

整板镀金线的金成本节省:

表6 在线分析前后金厚数据

表7 新厂镀金产量和老厂金厚数据

化学镀镍/金线的金成本节省

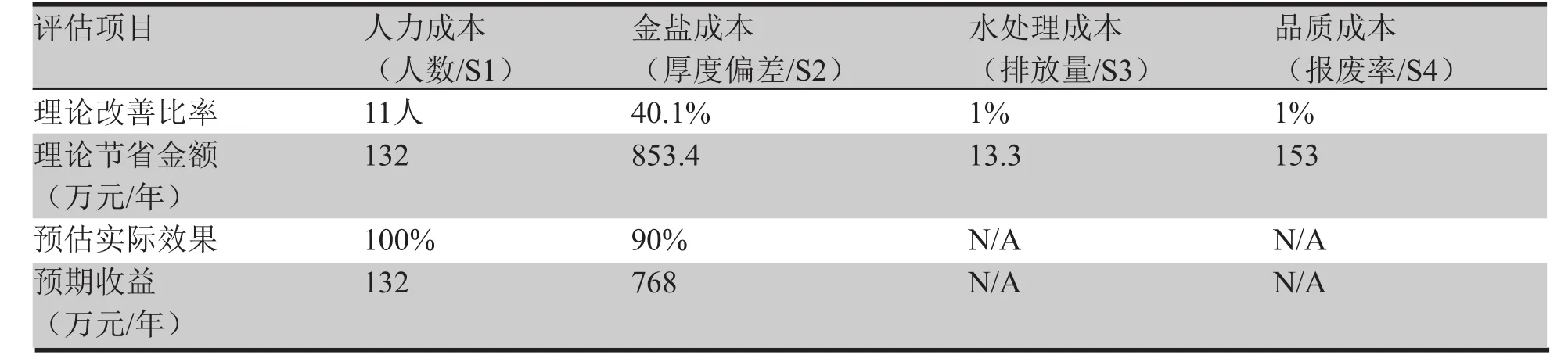

3.3 潜在收益

在线分析系统不仅提升了制程的稳定性,也减少了药水失控所导致的废水排放(如药水超标后稀释、排放,药水失调后保养换缸等);减少了药水不稳定导致的返工和报废,特别是在化学镀铜、化学镀金等复杂的工艺流程;即减少因药水不稳定导致的潜在品质风险,又有利于客户品质的改善,从而减少客户投诉。

目前,在线分析系统在PCB行业整厂实施尚处于初期阶段,因而没有充分有效的数据来评估以上流程改善的潜在收益。假设按1%的改善效果来评估应用在线分析系统的潜在收益,计算结果如下。

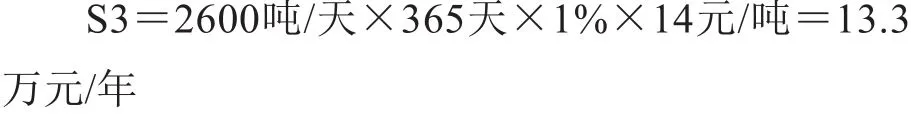

3.3.1 废水排放节省成本

新工厂的废水排放量平均2600吨/天,水处理费用14元/吨,则减少废水排放节省的水。

处理成本为:水处理成本节省

3.3.2 品质改善成本节省

按制造成本占PCB平均单价的85%,PCB平均单价200元/尺,产能150万尺/月,报废率5%计算,则流程品质改善节省的成本为:

4 在线分析系统的投资回报测算

4.1 成本节省汇总

表8中的金盐节省成本是按在线分析设备商的应用数据计算的,实际生产中可能达不到同样的效果。若按90%的实际效果计算,金盐节省成本可达768万/年。

4.2 在线分析系统的配置成本

根据某些设备供应商的PCB药水在线分析方案进行整合的配置如表9。部分分析仪可以实现1台管理2~6条产线的同类药水缸,配置方案相对较优。

表8 成本节省汇总表

表9 在线分析系统配置方案

在线分析系统配置金额2011万元,维护费用按5000元/台/年计算(包括人工、耗材),每年维护费用总金额如下:

4.3 投资回收期

按每年平均销售面积140万平方米(1500万尺)计算,在线分析系统的预期年均收益如下:

5 结论

(1)在线分析系统符合PCB智能化工厂的发展需求,有助于实现生产数据化、智能化。

(2)在线分析系统可以替代PCB工厂90%以上的人工化学分析项目,实现了药水成分实时监控,药水稳定性高于人工化学分析,因而实现了人力成本、物料成本、水处理成本和品质成本的节省。

(3)按90%以上的替代率配置在线分析系统,投资回收期小于3年。

6 讨论

由于在线分析系统投资金额较高,投资回收期较长,综合考虑人力、品质和物料成本,建议选择性配置在线分析系统。即在工艺稳定性要求高、品质敏感和物料成本较高的生产线配置在线分析,如棕化、蚀刻、化学镀铜、化学镀金、镀金等生产线的主要药水;对于流程稳定性高、品质影响度较低的药水,如酸洗、褪膜等药水采用传统人工分析,这样可以减少投资,实现收益最大化。