废弃橡胶轮胎-砂土复合体的承载试验研究

王凤池,田裴裴,刘甜甜

(沈阳建筑大学 a.交通工程学院;b.土木工程学院,沈阳 110168)

废弃橡胶轮胎的循环再利用是一个热门课题,其主旨在于减轻汽车工业发展带来的环境压力,核心是以较少的二次能源投入和较低的碳排放将废弃橡胶轮胎变废为宝。目前,废弃橡胶轮胎的主要利用途径有:旧轮胎翻新、生产胶粉、生产再生胶、热裂解和土法炼油等,但效果都不理想[1-2]。将废弃橡胶轮胎整体或物理破碎后作为工程材料,引入土木工程领域,有效解决了废弃橡胶轮胎与环保之间的矛盾。

整体利用方面,将废弃橡胶轮胎内填充不同的散体材料,应用于挡土墙、边坡、路基、筑堤等工程中。Garga等[3]、O’shaughnessy等[4]使用废弃橡胶轮胎作为挡土墙和斜坡建筑的加固,对填充了黏土和砂的废弃轮胎加筋结构进行了大量拉拔试验,结果表明,轮胎垫增强材料的抗拔力主要取决于土壤的有效剪切强度;王凤池等[5]、兰海洋等[6]提出一种废弃橡胶轮胎环箍散体材料的复合地基形式,通过室内模型试验,研究不同因素对其承载能力和变形特点的影响;鲁洋等[7]、王耀明等[8]提出一种采用废旧轮胎柱的加筋土结构,通过室内试验研究了此结构的水平循环剪切和竖向激振特性,并进一步研究了不同填充材料对废旧轮胎柱加筋体循环剪切性能的影响;李丽华等[9]通过室内模型试验,研究了废旧轮胎与土工格室加筋路堤边坡的性能。破碎再利用方面,将废弃橡胶轮胎碎片用作挡土墙回填材料[10-11],或将橡胶颗粒掺入到砂土[12-13]、水泥土[14-15]、黏土[16]、沥青[17]等材料中,制成新型土工材料加以应用。

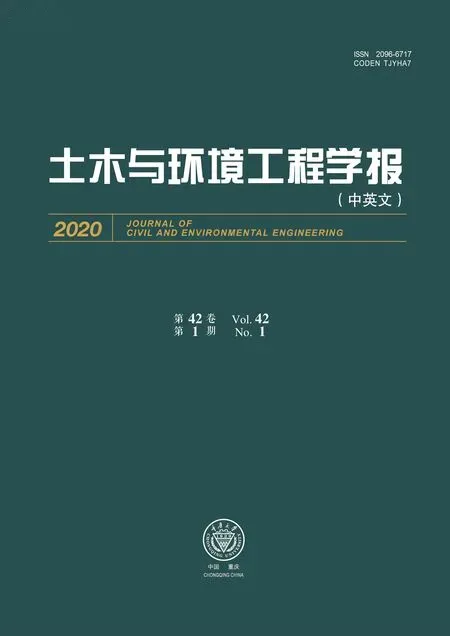

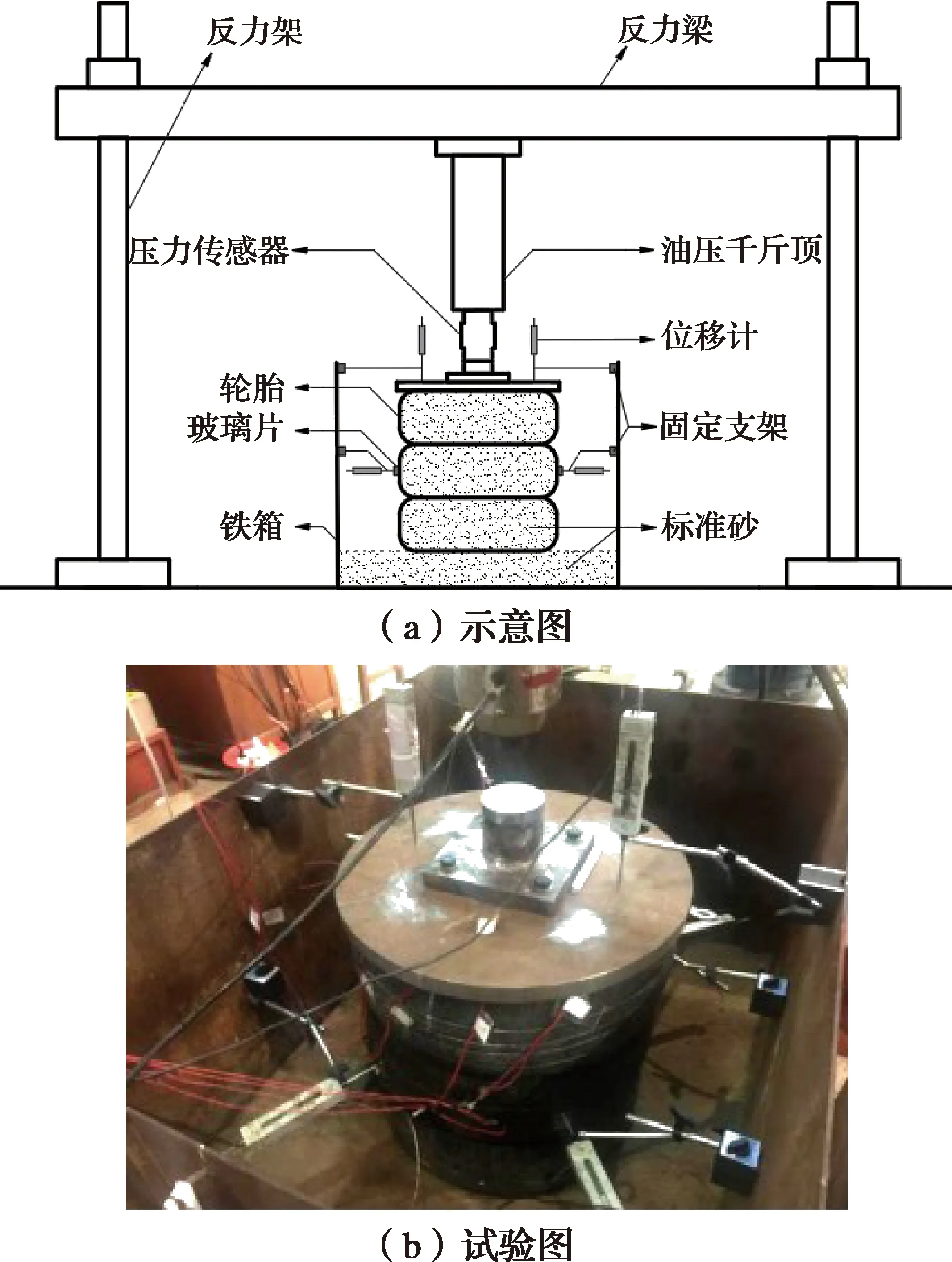

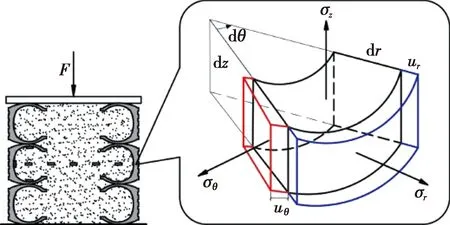

目前,村镇建筑普遍存在因地基基础不均匀沉降而导致的建筑倾斜、墙体开裂等现象。地基基础已经成为影响村镇建筑安全性能的关键因素之一。鉴于此,笔者提出了一种面向村镇建筑整体利用废弃轮胎的新型人工地基体系——废弃橡胶轮胎复合地基,如图1所示。村镇建筑设计等级一般为丙级,根据建筑地基基础设计规范,此类建筑物地基承载力为80~300 kPa,方可满足要求。

图1 废弃橡胶轮胎复合地基

废弃橡胶轮胎复合地基的承载力主要来源于柱状布置的废弃橡胶轮胎-散体材料复合体,研究废弃橡胶轮胎-砂土复合体的竖向载荷性能,为复合地基的实际应用奠定基础。

1 试验设计

1.1 试验材料与测试元件

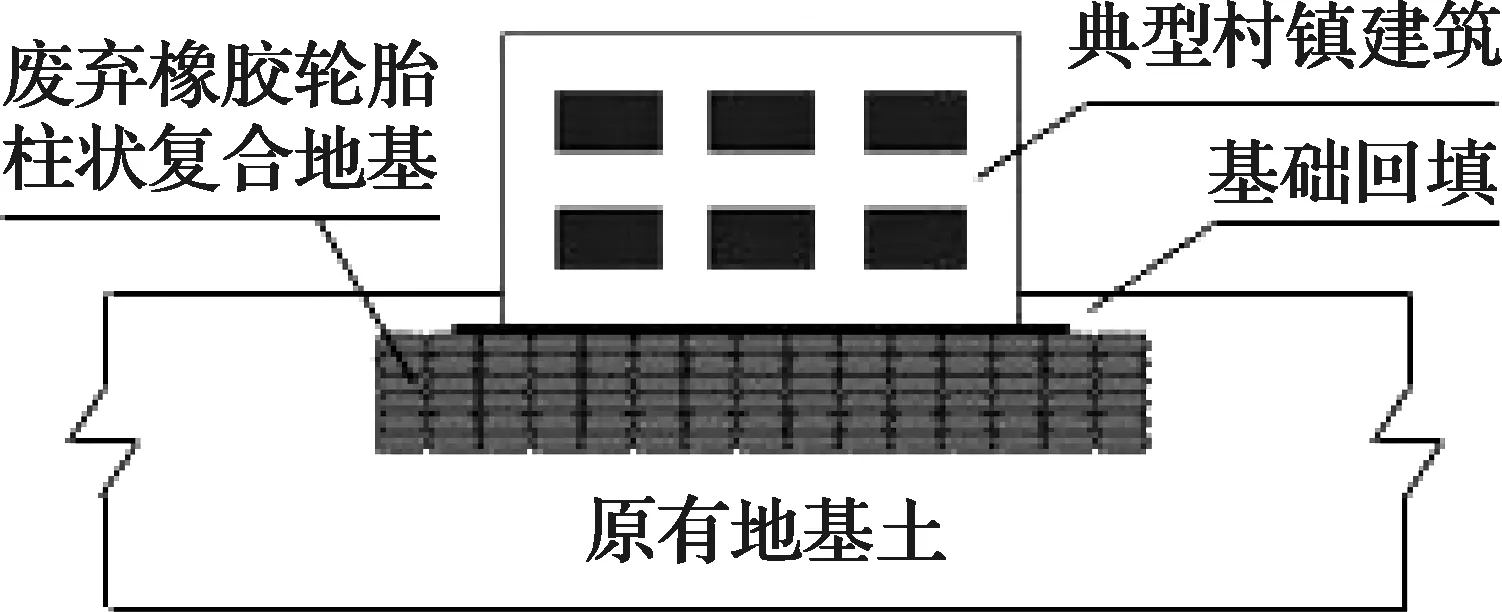

共设计两类试验:橡胶轮胎条拉伸试验和橡胶轮胎-砂土复合体轴压试验。试验所用轮胎为废弃橡胶轮胎,外径577.6 mm,内径355.6 mm,胎面高度185 mm,橡胶轮胎内部含有钢丝带束层,构造如图2所示。

图2 轮胎的构造尺寸

试验加载模型箱的尺寸(长×宽×高)为1 300 mm×1 000 mm×800 mm,箱体选用10 mm厚的钢板焊制而成,以确保进行有侧限条件下的轴压试验时,模型箱不发生鼓胀甚至破坏。

试验散体材料选用颗粒级配良好的厦门ISO标准砂(泊松比vs=0.33,E=200 MPa);土应力选用直径17 mm、量程2 MPa的土压力盒进行量测;应变选用BX120-3AA型号的应变片进行量测;位移选用量程100 mm的位移传感器进行量测;试验加载板选用30 mm厚的钢板,加载板直径与轮胎外径相同;为克服模型箱对复合体的刚性环箍作用,将10 mm厚橡胶板粘贴在模型箱内,用以模拟地基土半无限空间状态。

1.2 试件制作

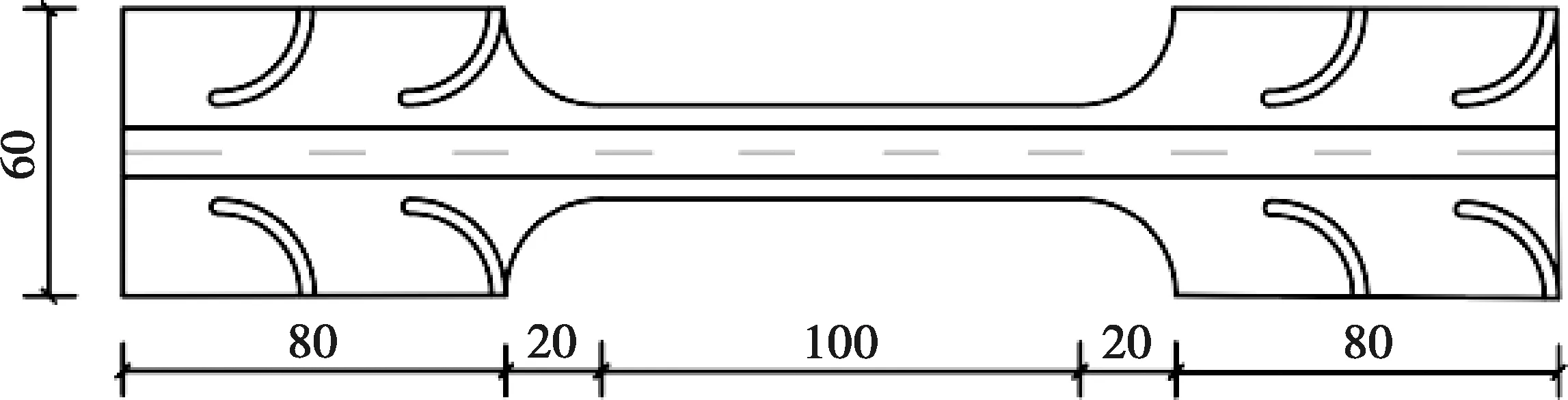

1.2.1 橡胶轮胎条制作过程 用角磨机将轮胎沿胎面纹路切割成条带,保证切割面平整光滑。为避免橡胶轮胎条与拉力机夹具咬合时发生条带脱落或受力不均等情况,将试验条带制作成哑铃状。橡胶轮胎条尺寸如图3所示(单位:mm)。

图3 橡胶轮胎条(单位:mm)

1.2.2 橡胶轮胎-砂土复合体制作步骤

1)橡胶轮胎-砂土复合体由3层轮胎叠加组成,首先,使用酒精对中间层轮胎内测进行擦拭、除油处理,使得被测点表面平整清洁,以保证应变片与胎壁共同变形。待酒精挥发后,进行应变片粘贴,粘贴后的应变片使用704硅橡胶进行防水处理。

2)将标准砂分3层填充至模型箱内,每层厚50 mm,并进行逐层击实(击实度为90%),以避免复合体在承受竖向载荷时下部土体产生过大的压缩变形。

3)将底层轮胎放入底部填有150 mm厚的标准砂模型箱中,并置于中心位置,把标准砂按照其最优含水率(10%)进行配制,配制好后,分层填充到轮胎中。每次填充胎高的1/3,并充分夯实。随后,把粘贴好应变片的中间层轮胎垂直叠加到底层轮胎上,将应变片导线从内部引出。当填充到中间层轮胎胎高的1/2时,在相应位置埋放土压力盒。完成中间层轮胎制作后,对土压力盒进行测量,替换失准的土压力盒。最后,进行顶层轮胎的制作,工序与底层轮胎相同。

4)对于胎周有侧限的试验,底层轮胎按照第3)步制作好后,待轮胎周围空间填充完成后,再进行中间层轮胎的叠加制作,依此完成复合体及轮胎周围空间的填充。

1.3 试验加载

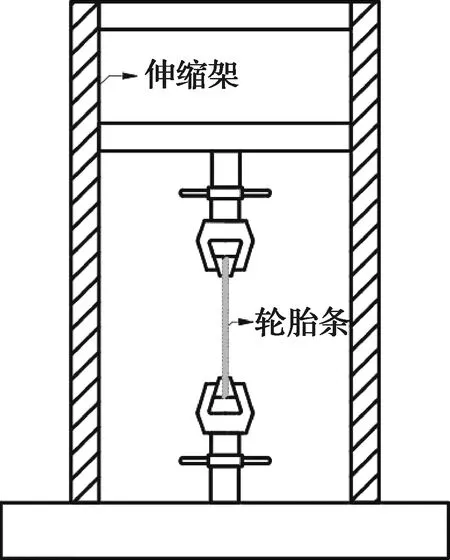

1)橡胶轮胎条拉伸试验加载装置如图4所示,选用电子万能材料试验机,试验机最大负荷100 kN,试验分别采用2、20、200 mm/min这3种加载速率。

图4 橡胶轮胎条拉伸试验加载装置

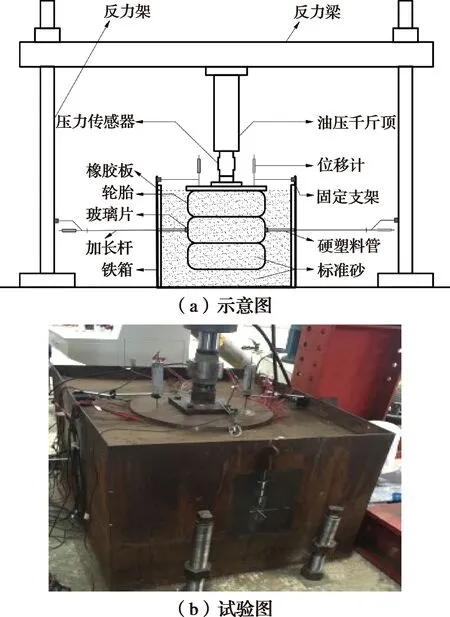

2)橡胶轮胎-砂土复合体轴压试验加载装置如图5、图6所示,选用试验室9 m高反力架,竖向承载力为1 200 kN,配套选用600 kN千斤顶,最大行程为400 mm。图5为无侧限轴压试验加载装置,图6为有侧限轴压试验加载装置。

图5 无侧限试验加载装置

图6 有侧限试验加载装置

为确保试件能够均匀受压,在弹性范围内进行预载,加载至10 kN后持载,待读数稳定再卸载至0,同时,将各测试原件读数清零。

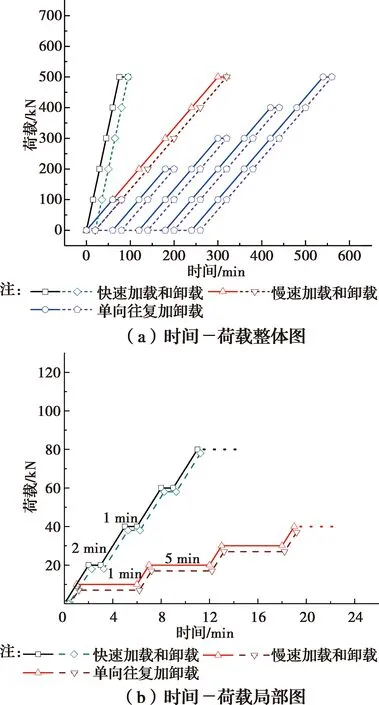

试验采用分级加载制,无侧限轴压试验共进行3组试验研究,为对比研究加载制度对复合体承载能力的影响,分别在不同的加载制度下进行;有侧限轴压试验难度大,因此,只做了1组试验,采用在慢速加载制度下进行。采用慢速加载,是因为在侧限试验前已经完成了无侧限约束试验,慢速加载取得了较好的试验效果。图7为不同加载制度下的时间-荷载设计曲线。

图7 不同加载制度下的时间-荷载设计曲线

1)慢速加载:每级匀速加载10 kN,每级加载完成后持载5 min再进行下一级加载,累加至500 kN时进行持载,待位移不再产生变化方可进行卸载。卸载依旧按照每级10 kN的方式进行,直至竖向荷载卸载至0 kN。

2)快速加载:每级匀速加载20 kN,每级加载完成后持载1 min再进行下一级加载,同样,累加至500 kN时进行持载,待位移不再产生变化后,进行卸载。依旧按照每级20 kN的方式进行卸载,直至卸载至0 kN。

3)单向往复加卸载:每级匀速加载10 kN,每级加载完成后持载5 min再进行下一级加载,累加至100 kN时,进行持载,待位移不再产生变化方可进行卸载,再按照10 kN每级进行卸载,直至卸载到0 kN。随后,继续施加荷载,即按照level1(0 kN-100 kN-0 kN)-level2(0 kN-200 kN-0 kN)-level3(0 kN-300 kN-0 kN)-level4(0-400 kN-0 kN)-level5(0 kN-500 kN-0 kN)的方式进行单向循环加卸载。

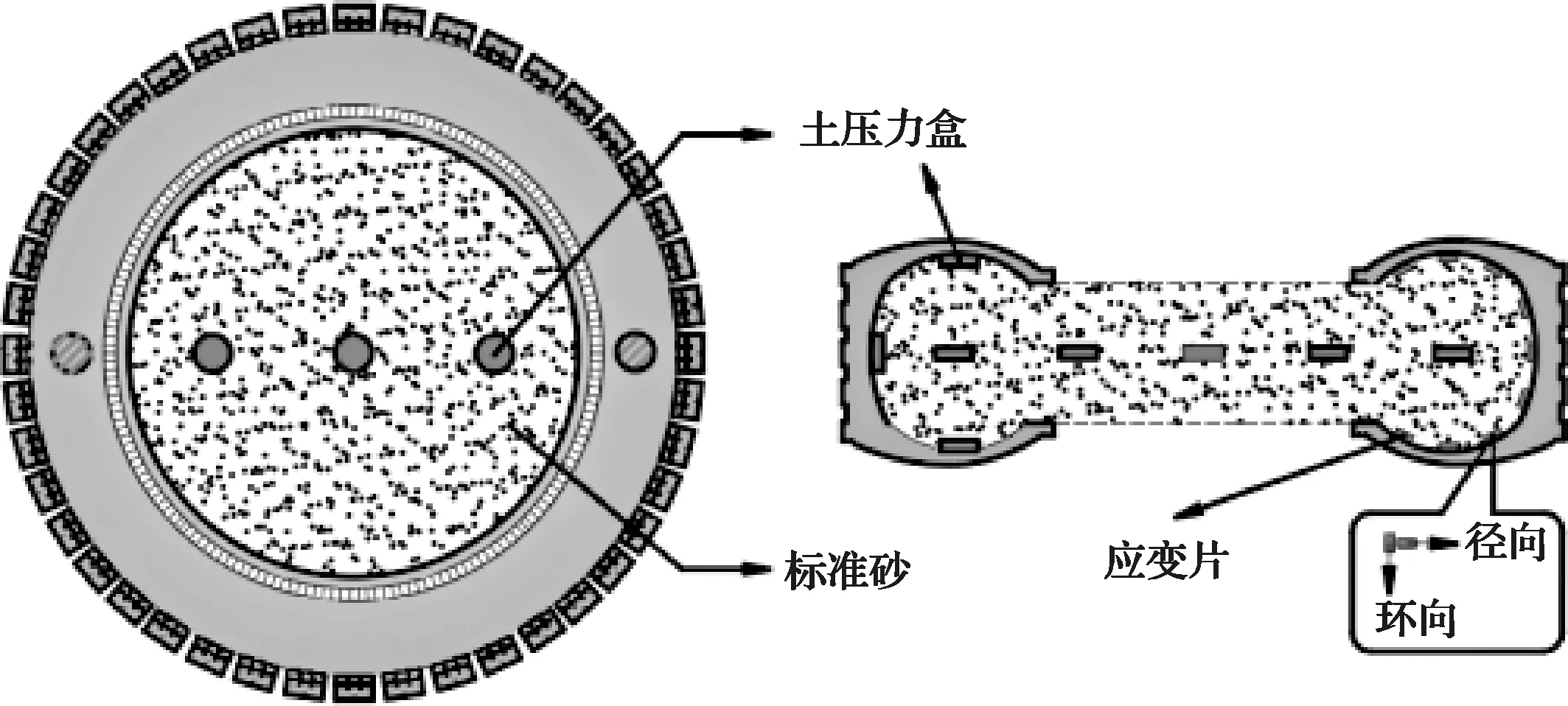

1.4 测试元件布置及作用

土压力盒与应变片均布置于中间层轮胎中,具体分布位置如图8所示。胎壁上侧、中测、下侧各放置一个土压力盒,胎高1/2平面上等间距的水平放置5个土压力盒,分别量测试件不同位置处的土压力。胎壁内测共粘贴有18枚应变片,包括9枚环向应变片和9枚径向应变片,分别用以量测轮胎内壁的环向应变和径向应变。

图8 土压力盒与应变片布置

试验加载装置中,加载板上的两个位移计量测橡胶轮胎-砂土复合体的纵向沉降量,中间的位移计量测橡胶轮胎-砂土复合体的径向位移。

2 两个重要定义

2.1 环箍效应

橡胶轮胎-砂土复合体在竖向荷载作用下,胎内砂土沿加荷方向发生竖向沉降的同时,也因泊松效应产生横向膨胀,外部橡胶轮胎对砂土的横向膨胀起约束作用,这种约束作用称为环箍效应。受荷时,砂土处于三向受压状态,橡胶轮胎也受三向应力作用,示意图如图9所示。在竖向荷载F作用下,砂土对轮胎内壁的侧向压力为qr;橡胶轮胎所受的三向应力为竖向应力σz、径向应力σr、环向应力σθ;橡胶轮胎的环向位移为uθ,径向位移为ur。

图9 复合体应力单元

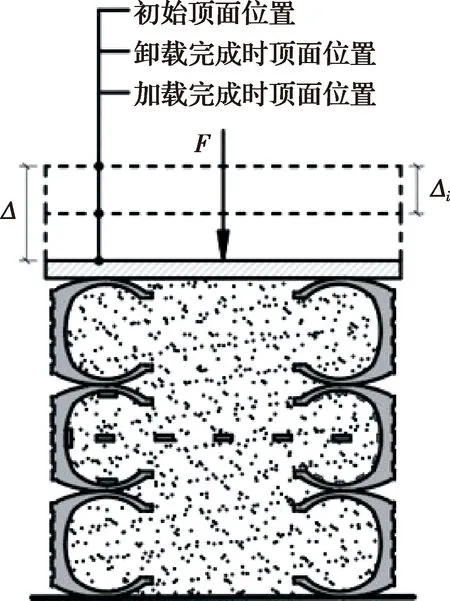

2.2 自恢复能力

在竖向荷载F作用下,复合体产生竖向沉降和侧向鼓胀变形,散体材料更加密实,使周围弹塑性的橡胶轮胎受压变形并储存弹性势能;当外荷载卸去后,变形的橡胶轮胎能恢复部分形变,并带动已发生塑性变形的散粒材料共同运动,将储存的弹性势能以动能的形式释放出来。将这种复合体可恢复部分形变的能力定义为自恢复能力,自恢复能力系数为K。

K=(Δ-Δi)/Δ(i=1,2,3,…)

(1)

式中:Δ为加载完成时复合体的沉降量,mm;Δi为卸载完成时,复合体的沉降量,mm,如图10所示。自恢复能力系数值越接近于1,说明复合体的自恢复性能越好。

图10 自恢复力计算方法示意图

3 试验结果及分析

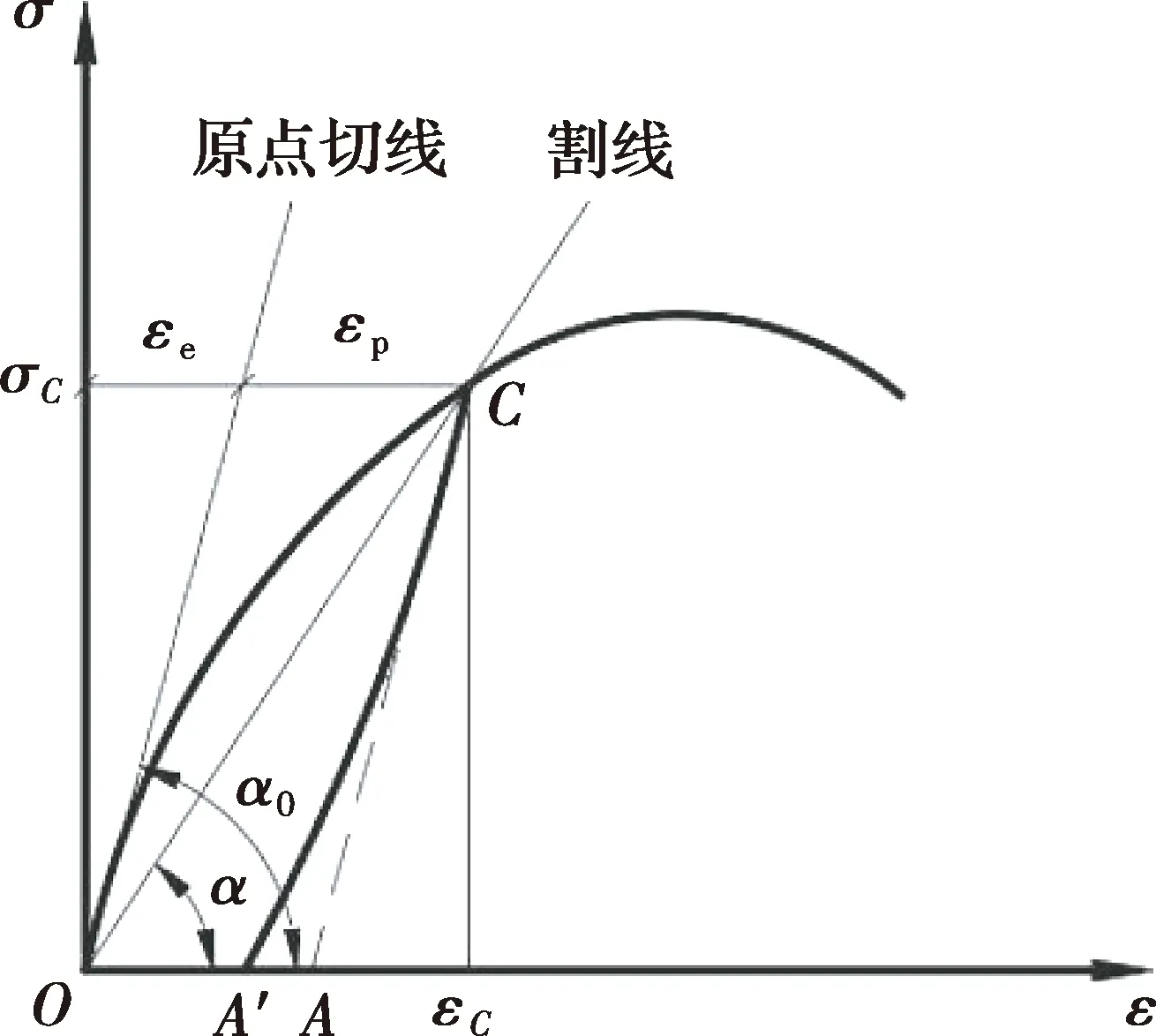

3.1 橡胶轮胎的弹性模量

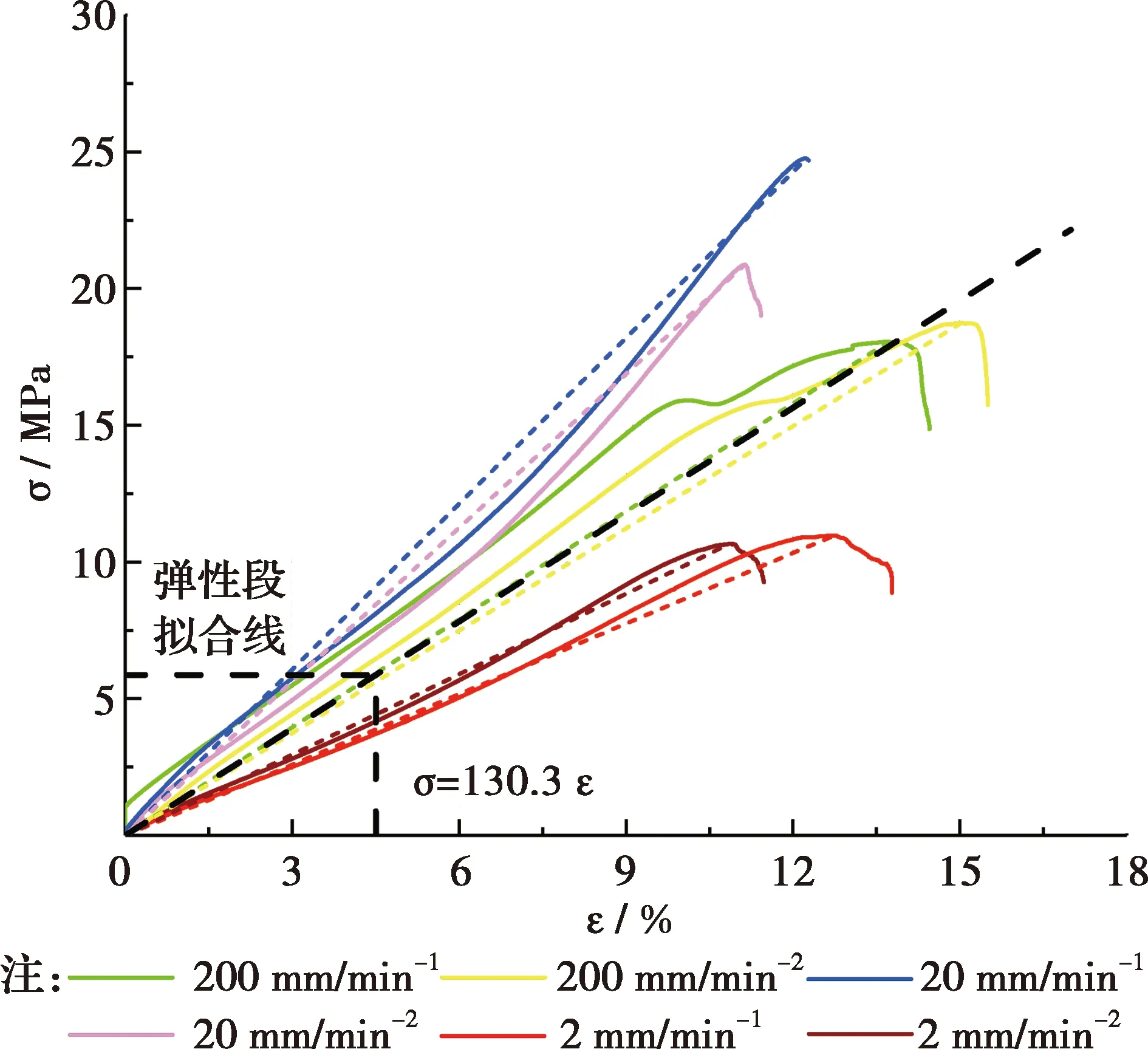

如图11所示,弹性模量取应力-应变曲线原点的切线与横轴夹角的正切值。而应力-应变曲线上的任一点C与原点连线和横轴夹角的正切值称为割线模量。从图12中可以看出,橡胶轮胎条的σ-ε曲线经历了典型的弹性阶段和破坏阶段,而塑性破坏阶段并不明显。因此,将不同加载速率下应力-应变曲线峰值点与原点连线,并将其均值线与横轴夹角的正切值作为轮胎橡胶的弹性模量,即式(2)。

(2)

式中:α为割线与横坐标的夹角;σC为总应力;εC为总应变。将曲线的割线弹性模量取平均值,得到橡胶轮胎的弹性模量E=130.3 MPa。

图11 模量选取方式示意图

图12 橡胶轮胎条的应力-应变曲线图

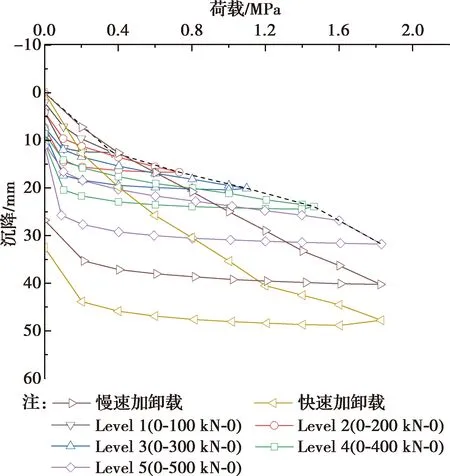

3.2 加载制度对复合体承载能力影响

图13为不同加载制度下的p-s曲线。从复合体受压的轴向荷载-沉降曲线分析,前期加载阶段曲线成线性变化,外部橡胶轮胎与胎内散粒体发生协同变形,p-s成正比关系;后期加载阶段,随着荷载的增大沉降略有减小,呈现出下凹的趋势,说明内部散粒体被压的愈发紧密,孔隙已经难以被压缩;前期卸载阶段,随着荷载逐渐减小,复合体的沉降量无明显变化,表明此阶段复合体所承受的竖向荷载始终大于自恢复所产生的回弹力;后期卸载阶段,当竖向载荷小于0.4 MPa时,沉降量随荷载的减小而减少,当卸载完成时,复合体无法回弹到初始状态,说明其变形为弹塑性变形。

图13 不同加载制度下的p-s曲线图

从p-s曲线整体分析,相同载荷作用时,不同加载制度下,复合体的沉降量由大到小依次为:快速加卸载、慢速加卸载、单向往复加卸载。快速加卸载时,每级加载完成后持载时间为1 min,胎内砂土未能充分流动,砂土中应力扩散不均匀,对轮胎产生的侧向压力qr较小,轮胎的环箍效应未能充分发挥,故复合体的沉降量较大。慢速加卸载时,每级加载完成后持载时间为5 min,此阶段胎内砂土得以充分流动,砂土中应力扩散充分,砂土的径向膨胀使轮胎发生拉伸变形,橡胶轮胎产生环箍应力作用到砂土上,进一步增强了砂土的围压,减少了砂土的竖向沉降。单向往复加卸载时,复合体最终沉降量最小,由波克罗夫斯基提出的接触理论可知,散粒体颗粒彼此的接触不是沿着它们的整个表面,而是单个接触点,接触点数越多,散粒体抵抗作用力就越大,在该力作用下的变形越小。与另外两种加载制度相比,单向往复加卸载下,胎中散粒体最为密实,颗粒间接触点数最多,故沉降量最小。

快速加载制度下,Δ=47.78 mm、Δi=32.5 mm、自恢复能力系数K=0.32;慢速加载制度下,Δ=40.26 mm、Δi=26.76 mm、K=0.34;单向往复加卸载制度下,Δ=31.8 mm、Δ5=11.16 mm、K=0.65。单向往复加卸载制度下复合体的自恢复性能最好。

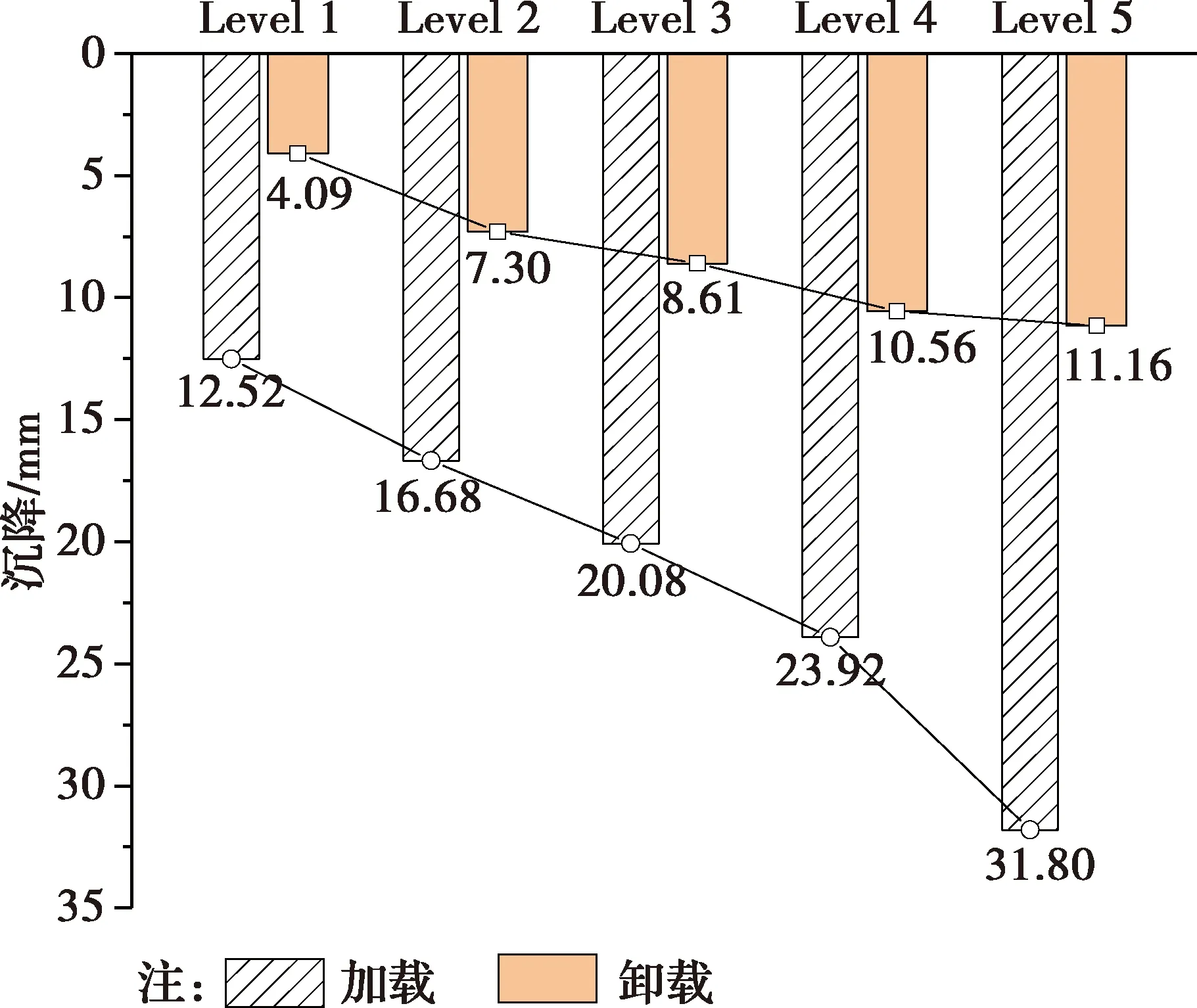

图14为单向往复加卸载制度下各级沉降量图,由图14可看出,各级加载完成时,试件的沉降量随加载等级的提高而增加,荷载越大,沉降量越大。已有试验表明[5],3胎叠合体的极限承载力接近6 MPa,2 MPa荷载前,沉降基本呈线性变化,与试验基本相吻合。各级卸载完成时,试件的沉降增量随等级的提高而不断减小,因为橡胶轮胎不是弹性材料,每次卸载为0时,塑性变形不能恢复,即存在一定的残余变形,随着加卸载次数的增加,塑性变形耗尽,所以,经过多次加卸载后,试件的沉降量会趋于一个定值。

图14 单向往复加卸载下各级沉降量图

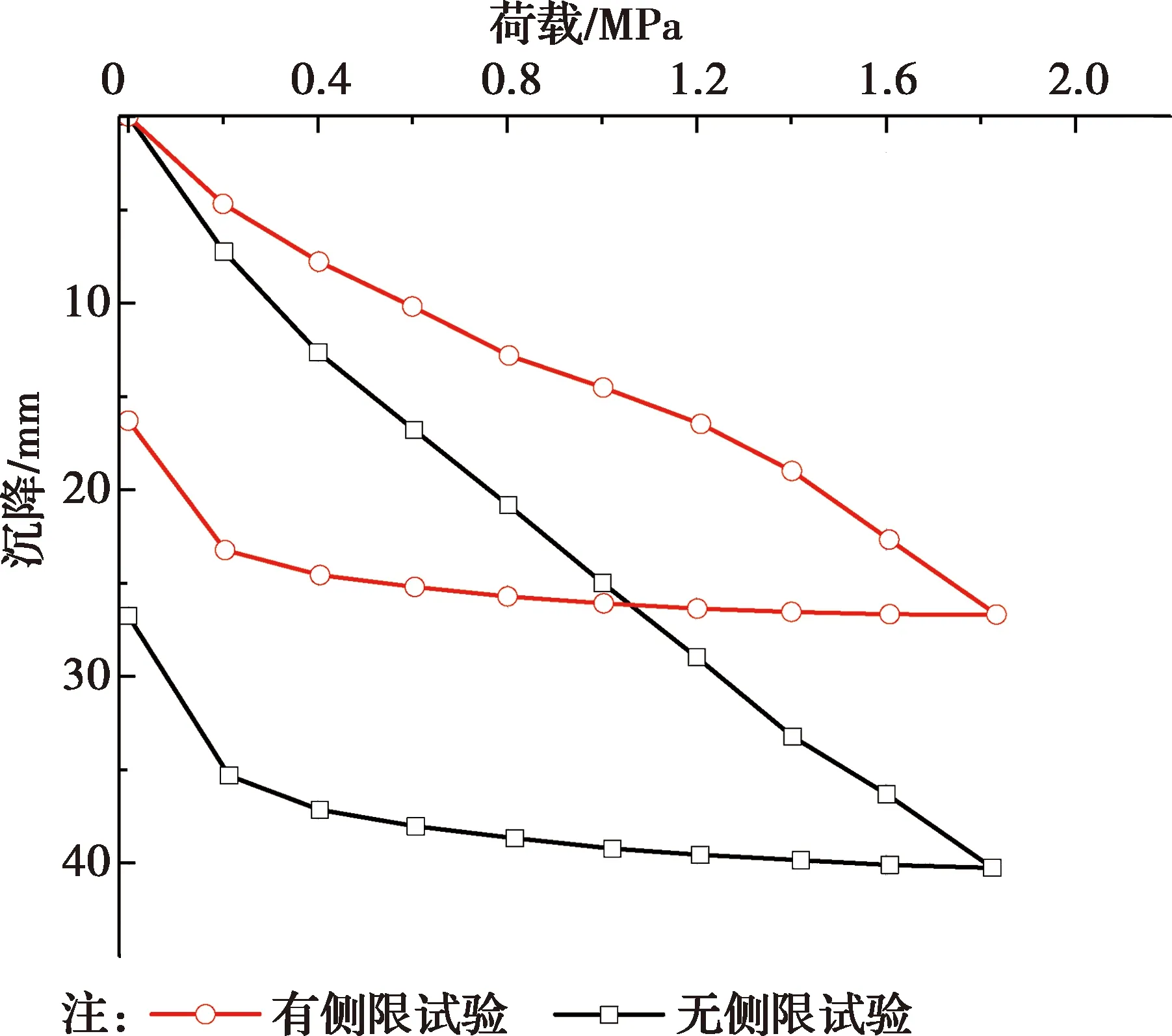

3.3 侧限约束对复合体承载能力影响

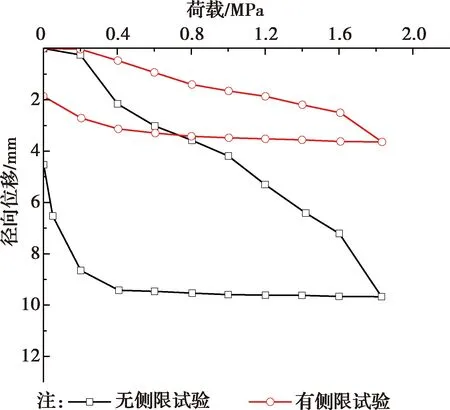

图15为不同侧限条件下的p-s曲线。从单一曲线分析:加载阶段,p-s成正比关系,外部橡胶轮胎与胎内散粒体发生协同变形;前期卸载阶段,由于竖向荷载远大于复合体自恢复回弹力,故沉降量无明显变化;后期卸载阶段,随着荷载的减小,沉降量变化逐渐明显。从整体曲线分析:同一竖向荷载作用时,与无侧限条件相比,有侧限条件下,复合体的沉降量更小。其原因是,有侧限条件下,复合体受荷发生膨胀变形时,胎周土体会产生的被动土压力阻止复合体侧向变形。

图15 不同侧限条件下的p -s曲线图

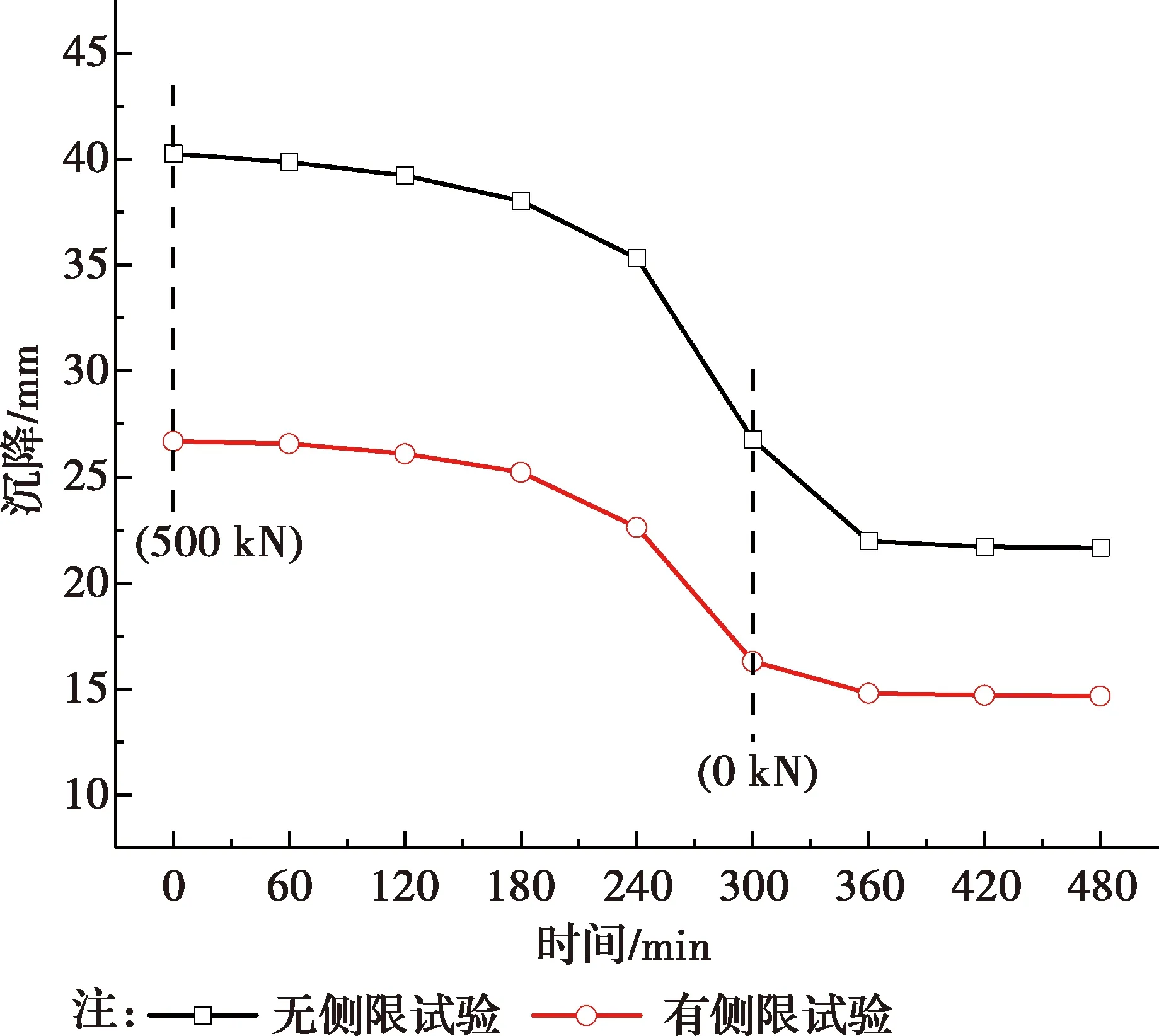

图16为不同侧限条件下的时间-沉降曲线图,横坐标以卸载开始时间为起点,纵坐标以加载最终沉降量为起点。卸载开始时,有、无侧限条件下复合体的沉降量分别为26.68、40.26 mm;卸载完成时(300 min),复合体的弹性变形恢复,剩余的塑性变形未能恢复,此时,有、无侧限条件下,复合体的沉降量分别为16.29、26.76 mm;卸载完成后,虽然外力已全部撤去,但橡胶轮胎中仍存在部分残留的弹性势能,散粒体之间也存在着未完全扩散的应力。随着时间的推移,轮胎中的弹性势能转化为动能带动散粒体运动,少部分塑性变形慢慢恢复,待数值稳定后,有、无侧限条件下,复合体的最终沉降量分别为14.67、21.66 mm。

图16 不同侧限条件下的时间-沉降曲线图

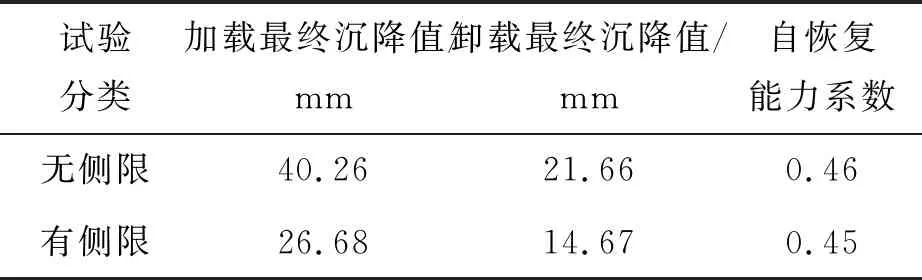

由表1可知,有、无侧限条件下,试件的自恢复能力系数分别为0.45、0.46,两者差异较小,说明橡胶轮胎-砂土复合体的自恢复能力与胎周环境无关。

表1 不同侧限条件下的自恢复能力Table 1 Self-recovery under different confined condition

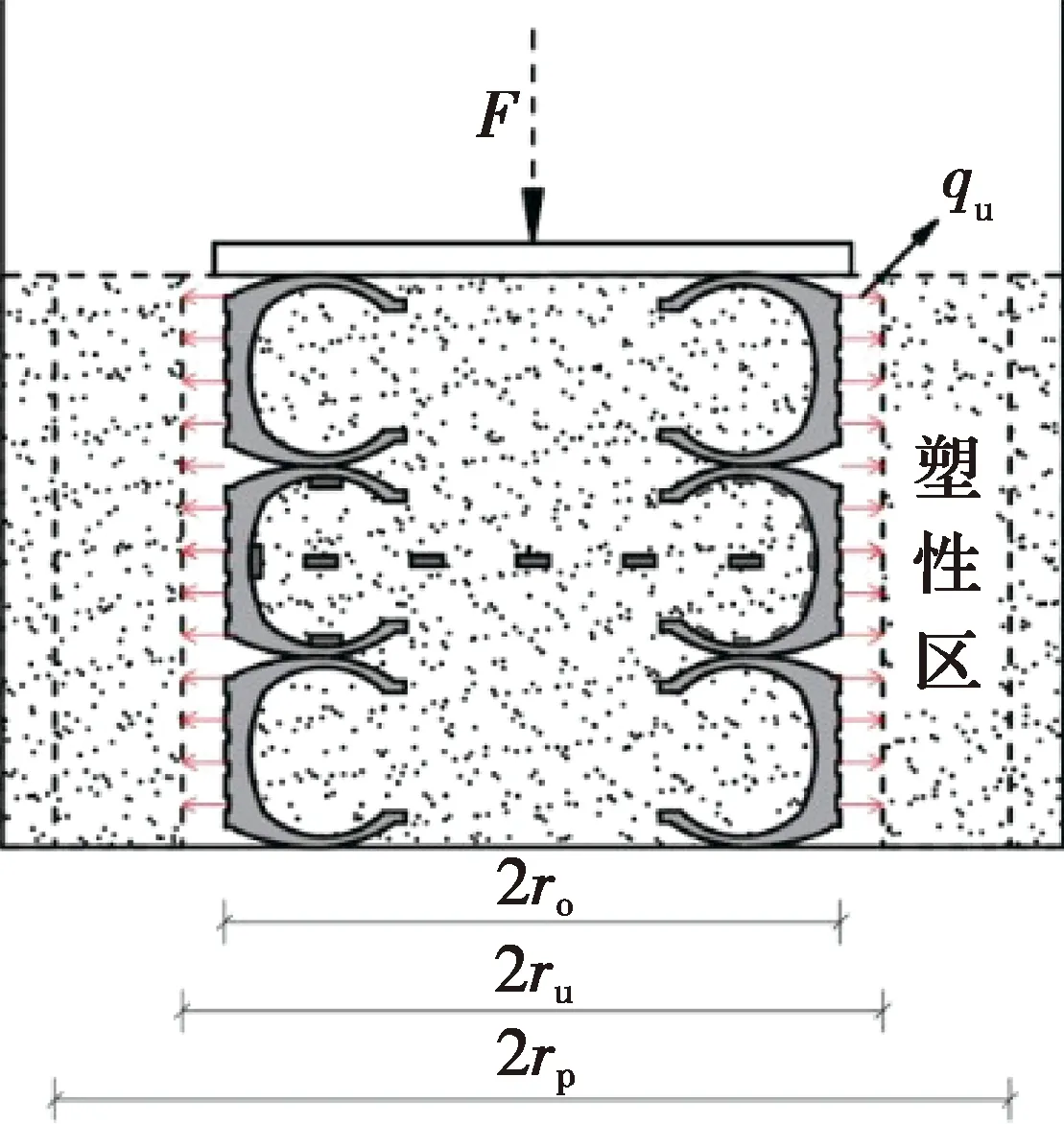

图17为橡胶轮胎-砂土复合体与胎周土体关系图。在竖向荷载F作用下,复合体发生鼓胀变形,作用于胎周土体的侧向压力qu产生了不可恢复的塑性变形。其原因是随着荷载开始施加并逐渐增大,侧向压力qu也随之增大,胎周土体从弹性变形状态逐步进入塑性变形状态,且塑性区不断发展,当达到峰值荷载时,塑性区半径为rp,复合体半径由r0扩大到ru;当卸去荷载时,变形的橡胶轮胎带动内部的散粒材料恢复部分形变,而胎周土体由于发生塑性变形而无法恢复到原来的状态。故复合体自恢复形变时,胎周土体并没有发挥作用。因此,柱状构造的废弃轮胎复合地基,可采用Winkler地基模型计算。

图17 复合体与胎周土体关系图

3.4 荷载-径向变形关系

图18为不同侧限条件下的荷载-径向位移关系曲线。加载初始,胎内散粒体因竖向荷载作用被压密,主要发生竖向位移沉降,故此阶段径向位移ur的数值较小,且有、无侧限条件下的荷载-径向位移曲线相互重合。当竖向荷载F越来越大时,胎内散粒体开始产生横向膨胀,散粒体对轮胎内壁产生的侧向压力qr越来越大,橡胶轮胎发挥其环箍效应,约束散粒体横向变形。卸载阶段,从开始卸载到卸至0.4 MPa时,由于竖向荷载远大于复合体自恢复回弹力,故胎周位移计读数始终无明显变化;当竖向荷载小于0.4 MPa时,橡胶轮胎发挥其环箍作用,复合体不断恢复形变。

图18 不同侧限条件下的荷载-径向位移曲线图

3.5 胎体应力分布场

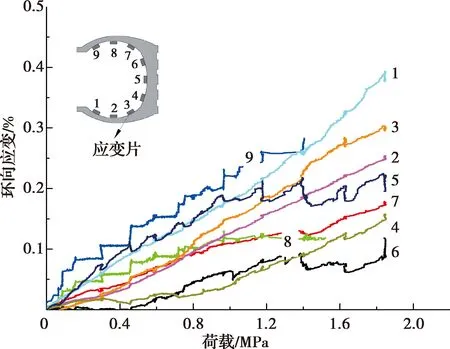

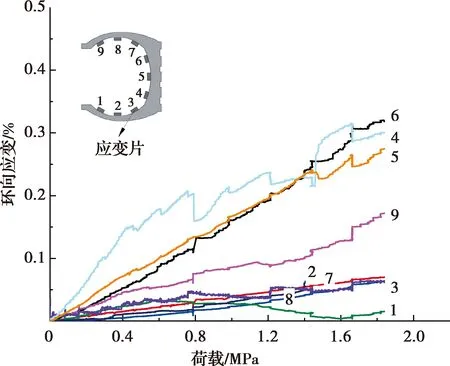

根据胎内壁应变片量测得到的数据绘制荷载-环向应变曲线(图19、图20)可以看出,荷载-应变曲线呈线性关系。因此,可以根据式(2)计算胎中应力。

图19 无侧限条件下荷载-环向应变曲线

图20 有侧限条件下荷载-环向应变曲线

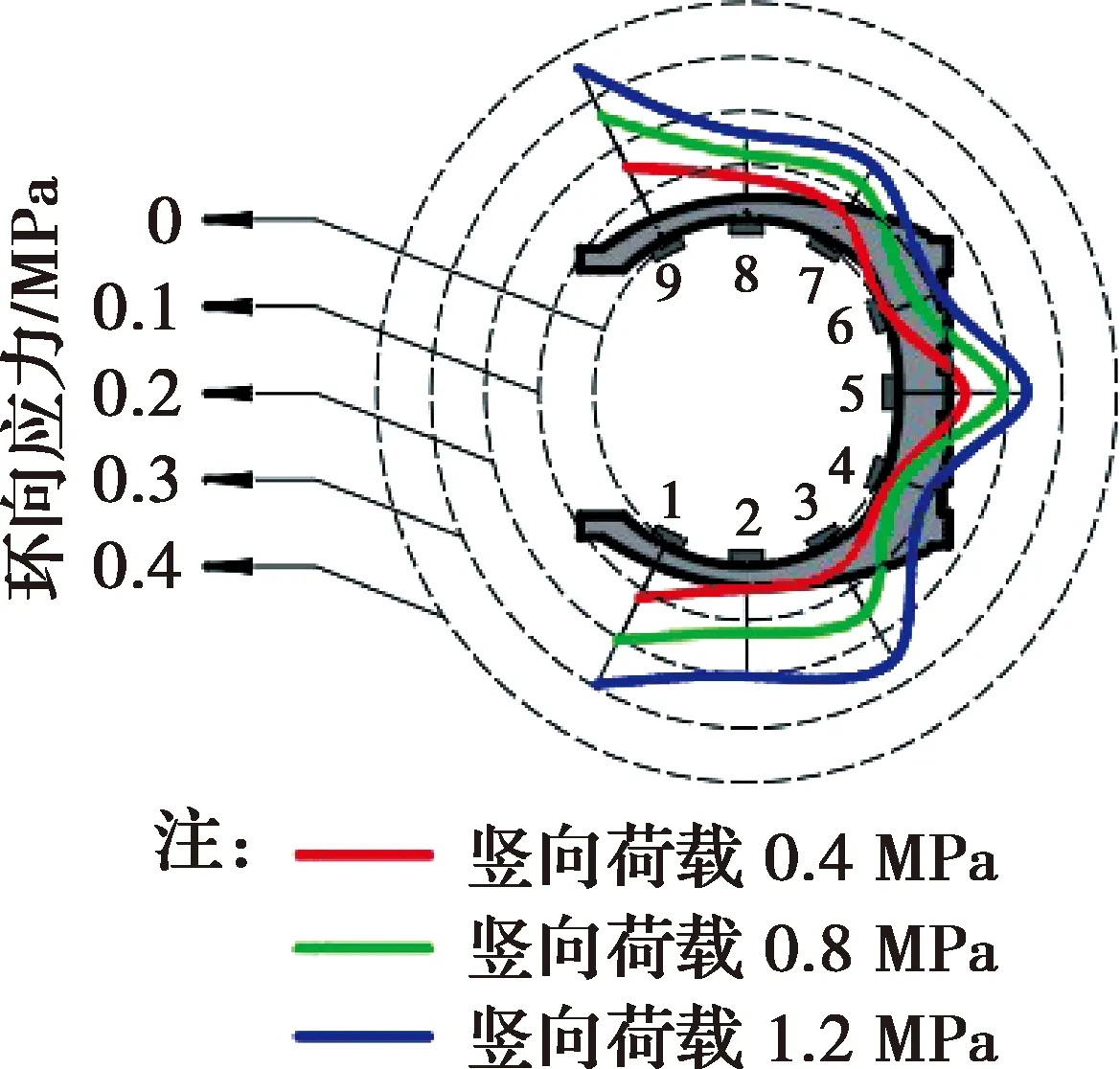

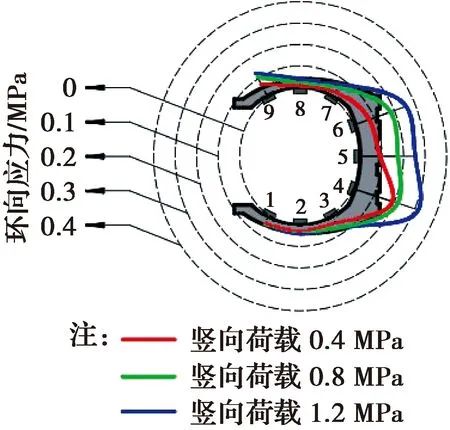

利用橡胶轮胎拉伸试验测得的弹性模量,计算相同竖向荷载作用下,不同位置的应力,绘出图21、图22应力分布图(内部数字表示胎壁位置)。

图21为无侧限条件下轮胎各部位环向应力分布,各部位应力均随着竖向荷载增大而增大,其中,9号与1号位置的应力最大,在轮胎边缘处,由于应力集中,环向应力较大。胎壁侧5号位置既要承受上部荷载,又要承受内部散体材料的侧向挤压作用,因此,其应力值仅次于9号和1号。图22为有侧限条件下轮胎各部位环向应力分布,胎壁环向应力相对较大,随着竖向荷载的增大,胎壁各处应力在胎周土体的约束作用下趋于等值。上、下胎侧处应力值较小,由于胎周土体对复合体产生被动土压力,抑制复合体发生形变。

图21 无侧限条件下环向应力分布

图22 有侧限条件下环向应力分布

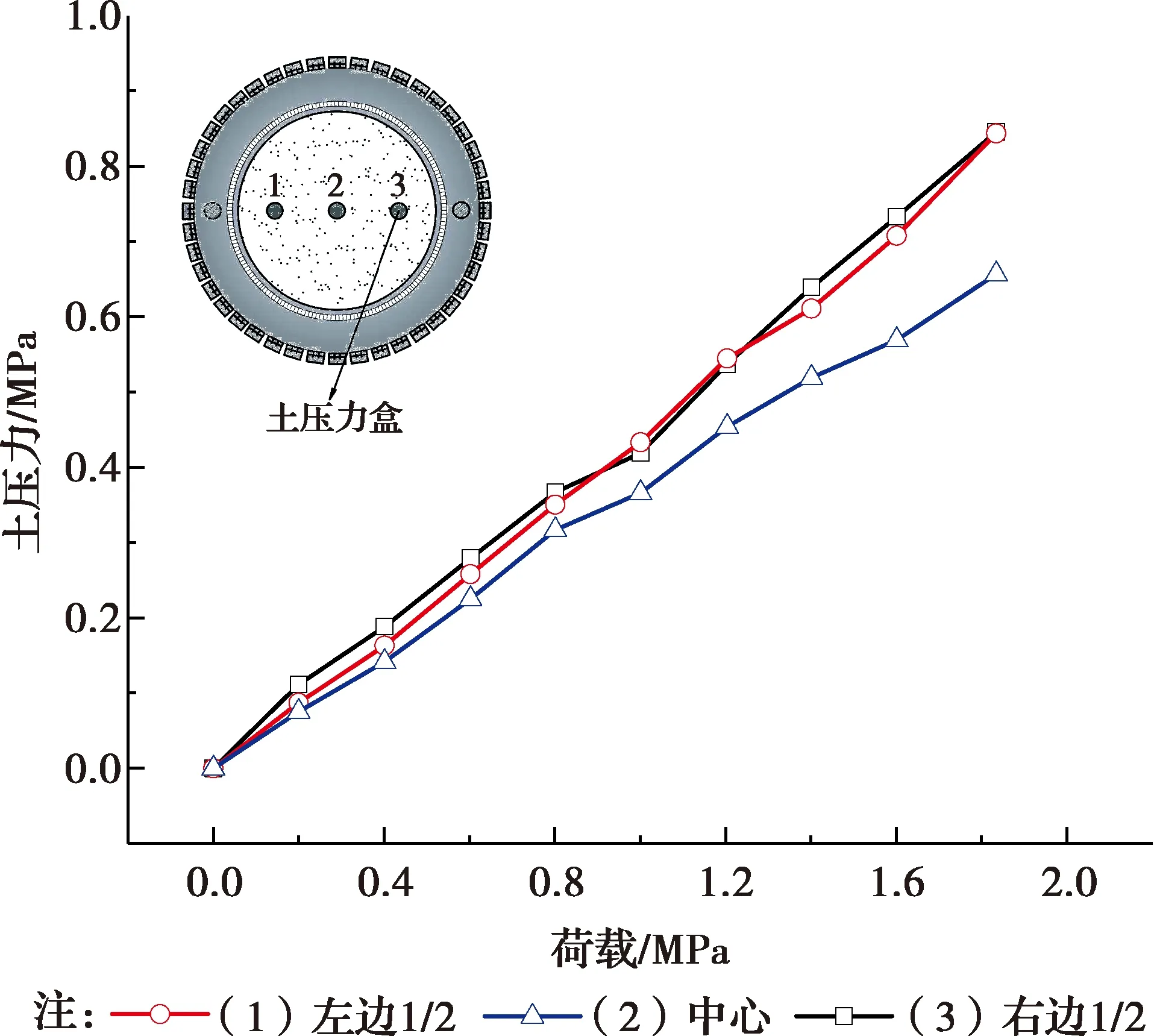

3.6 胎体内土应力分布规律

图23为同一径向平面上竖向荷载-土应力关系曲线,胎内土应力随荷载整体呈线性变化。同一荷载作用下,胎内中心处土应力始终小于两侧散粒体的土应力,说明橡胶轮胎发挥了环箍效应,距离复合体中心处越近,受橡胶轮胎环箍效应的影响越小,土应力值越大。

图23 竖向荷载-土应力关系曲线

4 结论

1)废弃橡胶轮胎-砂土复合体复合地基,依靠橡胶轮胎的环箍效应可形成较好的承载体,能满足村镇建筑对地基承载力的要求。

2)废弃橡胶轮胎-砂土复合体的承载能力与加载制度有关。与快速加载及慢速加载相比,单向往复加卸载条件下,复合体的沉降量最小,自恢复能力和承载能力最优。

3)废弃橡胶轮胎-砂土复合体的承载能力与胎周环境有关。有侧限条件下,复合体的承载性能较好,但复合体的自恢复能力与胎周环境无关。

4)废弃橡胶轮胎-砂土复合体承受上部荷载时,轮胎内壁不同位置处的环向应力各不相同,有无侧限条件下的应力分布规律也不同。

5)废弃橡胶轮胎-砂土复合体中橡胶轮胎的环箍效应具有一定的影响范围,即同一径向平面上,距离复合体中心处越近,受橡胶轮胎环箍效应的影响越小,土应力值越大。