减稠度外加剂在湿拌砂浆的应用

曹小荣 刘达求 罗建辉

(广东浪淘砂新型材料有限公司)

0 前言

在湿拌砂浆领域,不同种类的砂浆对稠度的要求各不相同,砂浆稠度的高低对施工质量的好坏及工人的施工效率有很大的决定关系。在湿拌砂浆的生产搅拌过程中,湿拌砂浆的砂子含水率预估过低,加水量过多,导致生产出来的砂浆过稀,稠度过高,拉到工地后工人很难批刮上墙,这大大地影响了施工效率。特别是下大雨的时候,砂子被雨水冲刷后,含水特别高,很容易生产出稠度很高的湿拌砂浆。另外搅拌车司机在运输湿拌砂浆的过程中,也有可能由于疏忽而转鼓运输到工地,导致砂浆到达工地后稠度特别高,卸到砂浆池之后无法堆积,无法充分利用砂浆池的容量,砂浆流淌在地上,对地面环境造成污染。工人用斗车装载砂浆运输到楼层也很不方便。由于砂浆过稀,工人一次性拉砂浆到楼层的量少,运输途中容易漏浆污染环境,从而导致工人批刮砂浆效率低,影响工人情绪,降低工作效率。

1 原材料及试验方法

1.1 试验原材料

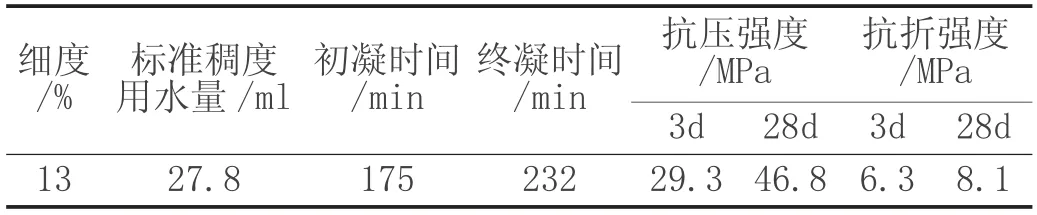

⑴水泥:南方牌P·O42.5R 普通硅酸盐水泥,其主要性能参数见表1。

表1 水泥基本性能参数

⑵掺合料:石灰石粉CaCO3含量大于90%,其主要性能参数见表2。

表2 石粉基本性能参数

⑶天然砂:广东地区天然砂,含泥量1.0%,氯离子含量0.009%,细度模数2.5,颗粒级配见表3。

表3 砂的颗粒级配

⑷减水剂:选用浪淘砂LD-850 具有增稠减水及改善砂浆工作性能的作用,其主要性能指标见表4(以下数据由LD-850 掺量为水泥的0.8%所得)。

表4 减水剂的主要性能指标

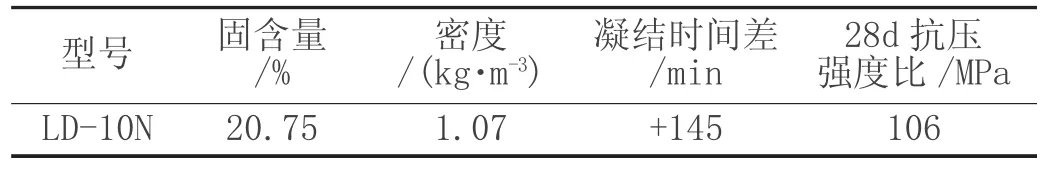

⑸缓凝剂:选用浪淘砂LD-10N,其主要性能指标见表5(以下数据依据LD-10N 掺量为水泥的0.5%。

表5 缓凝剂的主要性能指标

在减稠度外加剂成分中淀粉醚为万堡砂浆厂所取淀粉醚,铝酸钠为化学分析纯,聚丙烯酸钠及聚丙烯酰胺为某化工厂所生产。

1.2 试验设备

所使用的设备有,SJZ-15 型水泥砂浆搅拌机、砂浆稠度测定仪、金属容量筒、SJ-40A 型砂浆养护箱,JM-B20002 电子天平、100KG 电子秤,砂浆标准养护室等。

1.3 试验方法

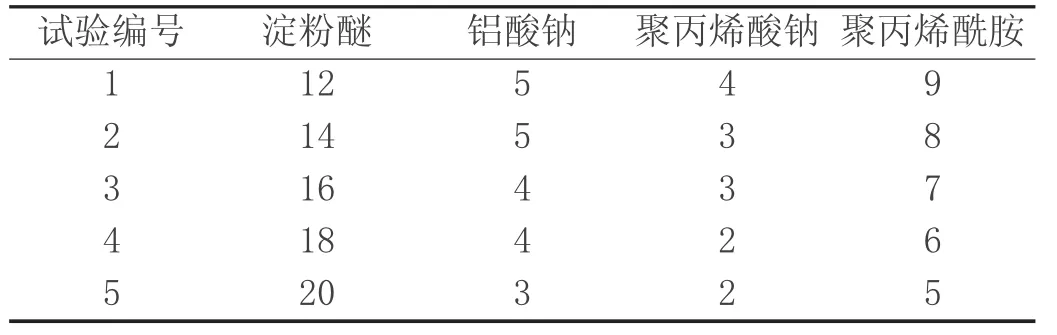

砂浆的搅拌制备及其工作性能:按照《建筑砂浆基本性能试验方法》JGJ/T70-2009 中的方法进行检测。主要检测的项目有稠度、容重、凝结时间、抗压强度等。抗压强度试件为70.7mm×70.7mm×70.7mm 立方体。将淀粉醚、铝酸钠、聚丙烯酸钠、聚丙烯酰胺按照一定不同的比例配制成减稠度外加剂,每立方湿拌砂浆的掺量为0.5kg,应用于不同配合比的原始湿拌砂浆中,测量砂浆加入减稠度外加剂前后稠度的变化情况及凝结时间,抗压强度变化等。减稠度外加剂及原始湿拌砂浆的配合比如表6、表7 所示。

表6 减稠度外加剂各组分比例

表7 初始湿拌砂浆的配合比 (kg/m3)

2 结果与讨论

2.1 试验结果

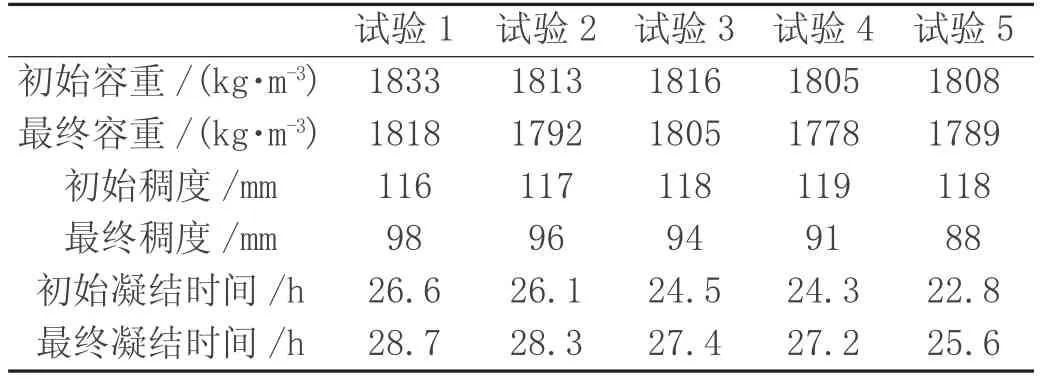

减稠度外加剂的掺入对砂浆的基本工作性能影响包括稠度、容重、凝结时间、抗压强度等,本研究通过将不同比例配成的减稠度外加剂,应用在不同配比的湿拌砂浆中,测定其性能的变化,分析减稠度外加剂在湿拌砂浆中的实用性。按试验1-5 的配合比进行试验,加入减稠度外加剂前后试验的稠度及容重变化如表8 所示。

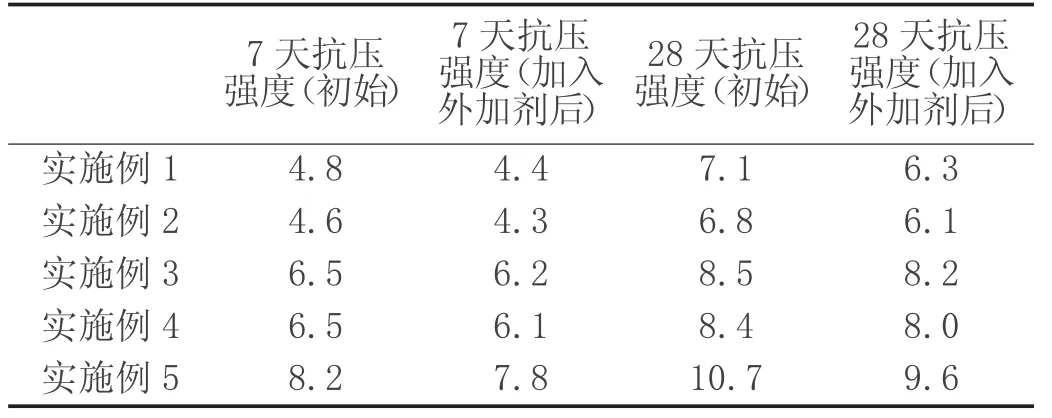

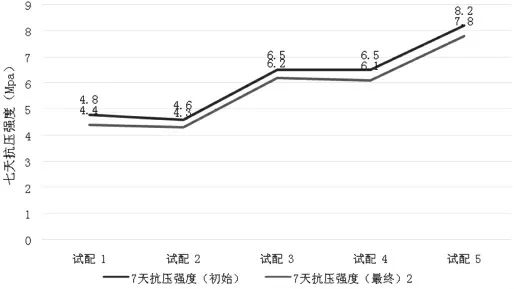

按试验1-5 的配合比进行试验,加入减稠度外加剂前后试验的7d 和28d 抗压强度测试结果如表9 所示。

表8 湿拌砂浆加入减稠度外加剂前后容重、稠度、凝结时间的变化情况

表9 湿拌砂浆加入减稠度外加剂前后7d、28d 抗压强度的变化情况 (MPa)

2.2 讨论与分析

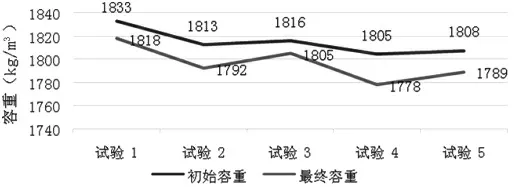

由图1 试验数据可知,在由淀粉醚、铝酸钠、聚丙烯酸钠、聚丙烯酰胺按一定的比例组合而成的减稠度外加剂加入不同强度等级的湿拌砂浆后,砂浆都会产生少量毛细孔,导致砂浆容重变小,但是变化幅度不是很大,因此对后期强度影响不是很大。

图1 湿拌砂浆加入减稠度外加剂前后容重变化

由图2 试验数据可知,在由淀粉醚、铝酸钠、聚丙烯酸钠、聚丙烯酰胺按一定的比例组合而成的减稠度外加剂加入不同强度等级的湿拌砂浆后,砂浆会产生显著的减稠效果,淀粉醚成分越多减稠度越明显。

由图3 试验数据可知,在由淀粉醚、铝酸钠、聚丙烯酸钠、聚丙烯酰胺按一定的比例组合而成的减稠度外加剂加入不同强度等级的湿拌砂浆后,砂浆的凝结时间有所增长,但变化不是很大。

由图4、图5 可知,湿拌砂浆加入减稠度外加剂后,砂浆的抗压强度变小了,但是幅度不大,对后期强度影响不是很严重。这是因为加入减稠度外加剂后,砂浆的容重变低了,砂浆内部结构不够密实,导致砂浆强度下降。

图2 湿拌砂浆加入减稠度外加剂前后稠度变化

图3 湿拌砂浆加入减稠度外加剂前后凝结时间的变化情况

图4 湿拌砂浆加入减稠度外加剂前后7 天抗压强度的变化情况

图5 湿拌砂浆加入减稠度外加剂前后28 天抗压强度的变化情况

3 结论

本文通过用淀粉醚、铝酸钠、聚丙烯酸钠、聚丙烯酰胺按照一定不同的比例配制成湿拌砂浆减稠度外加剂,并应用于不同的砂浆配合比,试验结果均有明显的减稠度效果,且对砂浆的容重,凝结时间,抗压强度等性能影响不大,因此该外加剂可以应用于因意外生产而生产出的高稠度湿拌砂浆中。