水泥基同步注浆材料配合比设计及性能研究

万雪峰 郑 强

(海南太和科技有限公司)

盾构隧道施工中,盾构机外壳存在不可忽略的厚度,在盾构机尾部形成空隙,即盾尾间隙[1]。混凝土衬砌管片起着支撑和保护作用,盾尾间隙会使盾构机尾部的土体不能够得到衬砌的支撑和保护,处于一种极其不稳定的环境之中,可能导致地表明显沉降[2,3]。在拼装衬砌管片的过程中,需要在拼接好的管片与土层的缝隙内注入注浆材料进行填充,替代被挖空的原状土[4]。同步注浆技术是解决隧道施工中盾尾间隙问题的有效方法[5-8]。

注浆技术采用液压、气压或电化学方法,将浆体注入到岩土体的孔隙、空隙中,使岩土体成为强度高、稳定性好的新结构体。注浆压力略大于该地层的静止水土压力0.1MPa~0.2MPa,地层水土压力通常在0.2MPa~0.3MPa,也有到0.4 MPa 的情况。注浆压力的选择要恰当,如在盾构法隧道施工时,同步注浆若采用过大的注浆压力会导致地面隆起,管片位置偏移,容易漏浆;采用过小的注浆压力,浆体无法填满空隙,或者空隙填充速度小于空隙产生速度,则容易引起地基沉降。

本文根据工程需求,设计了注浆材料配合比,研究了其和易性和强度,并进一步探讨了在注浆压力作用下,浆体和土组成的系统的压缩性能。

1 原材料与实验方法

1.1 原材料

所用原材料是普通硅酸盐水泥、粉煤灰、膨润土、砂、保塑剂、水。

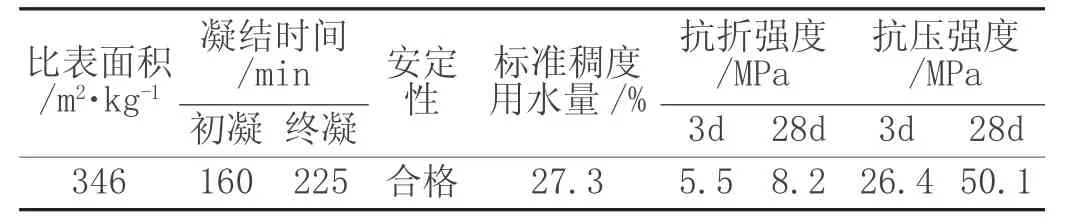

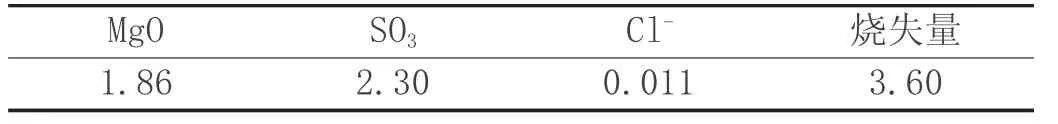

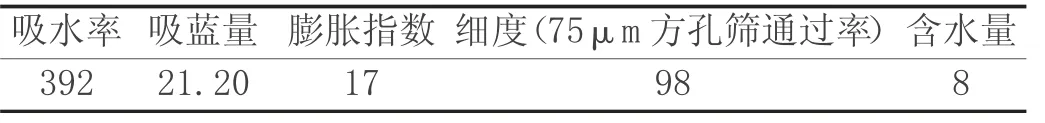

硅酸盐水泥与粉煤灰一起,起着胶结、填充作用。在选择原材料的过程中,水泥作为注浆材料强度的主要来源,通常情况下,同步注浆材料体系中宜选用硅酸盐水泥、普通硅酸盐水泥和矿渣硅酸盐水泥。本实验采用普通硅酸盐水泥,其物理力学性能见表1,化学指标见表2;所用粉煤灰为Ⅱ级灰,性能指标见表3。

表1 水泥物理力学性能

表2 水泥化学指标 (%)

表3 粉煤灰性能指标 (%)

膨润土即蒙脱石,理论化学式为Al2[Si4O10](OH)2·nH2O),属于单斜晶系,具有复网层结构,由两层硅氧四面体层和夹子中间的水铝石层组成。理论上,膨润土的复网层内呈电中性,层间靠分子间作用力结合;实际上,由于Al3+可被Mg2+取代,使复网层并不呈电中性,而是带有少量负电荷,因而造成复网层之间存在斥力,水分子很容易渗透进入层间,晶胞c 轴膨胀,随含水量变化,由0.960nm 变化至2.140nm,晶格结构不会被破坏[9]。实验采用钠基膨润土,利用其极强的吸附能力,赋予砂浆良好的保水性能,其性能指标见表4。所用砂为细砂,细度模数2.1。

表4 膨润土性能指标 (%)

1.2 砂浆配合比

为了满足工程注浆要求,设计的砂浆28d 抗压强度不低于2.5MPa;稠度100mm~120mm;保水性良好,不泌水、不分层。砂浆配合比具体参数见表5。其中配合比1~5 未掺加膨润土,胶凝材料用量逐渐升高,从1 至5水 泥 和 粉 煤 灰 用 量 分 别 是 280kg/m3、350kg/m3、370kg/m3、400kg/m3、400kg/m3;配合比6~10,分别在配合比1~5 的基础上增加了膨润土;配合比11、12 是在配合比10 的基础上,增加了膨润土掺量;配合比13 是在配合比12 的基础上,调整了胶凝材料中水泥和粉煤灰的比例,增加了水泥用量,减少了粉煤灰用量。

表5 砂浆配合比(kg/m3)

1.3 实验方法

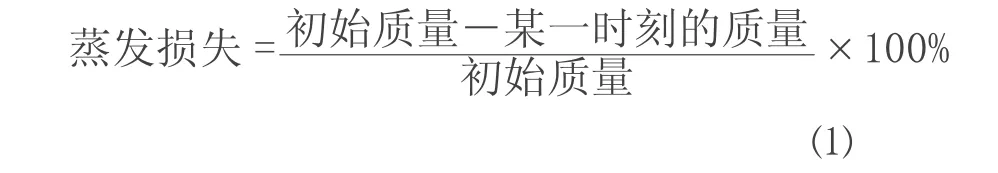

采用行星式砂浆搅拌机搅拌砂浆,砂浆稠度及稠度经时变化均采用砂浆稠度计测试。将搅拌好的砂浆静置,表面用塑料薄膜覆盖,以降低水分的蒸发;每间隔一定时间后,测试砂浆稠度,以此评价砂浆稠度的经时变化。砂浆保水性采用蒸发损失进行评价,首先将搅拌好的砂浆称量150g 左右,放入容器中,轻微振动后将其放上天平(精度万分之一),此后每隔一定时间,读取容器和砂浆质量,计算砂浆质量的经时损失即为蒸发损失,见式⑴。整个测试期间,实验室温度为(20±1)℃。

砂浆强度测试采用70.7mm×70.7mm×70.7mm 的立方体试模,标准养护28d。

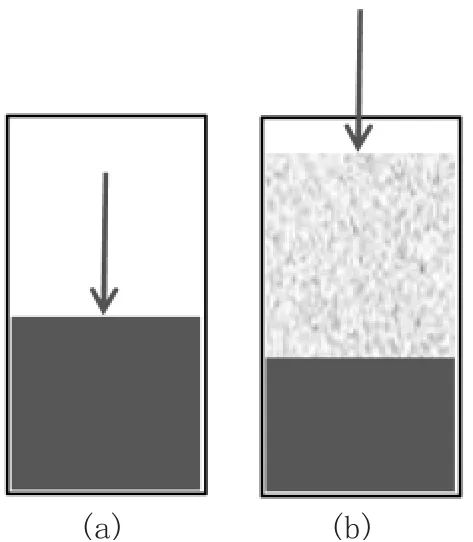

图1 是压缩实验示意图。首先称量一定的土,均匀填入圆筒中,施加设计荷载;卸载,记录压缩后土的高度;将搅拌好的砂浆注入圆筒中,记录浆体高度;密封土与浆体组成的系统,记录系统高度,该值为系统初始高度;施加设计荷载;卸载,记录浆体高度和系统高度,即为系统承压后高度,按式⑵计算系统的压缩量。

图1 压缩实验示意图

2 试验结果与讨论

2.1 膨润土对砂浆稠度的影响

图2 膨润土对砂浆稠度的影响

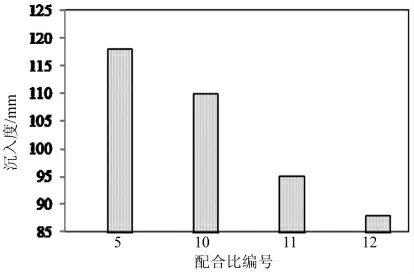

图3 是配合比5、10、11、12 砂浆稠度。这4 组配合比膨润土掺量分别为0、80kg/m3、90kg/m3、100kg/m3,配合比其它参数均相同。随着膨润土掺量的增加,砂浆稠度显著降低。其中,配合比11、12 砂浆的稠度均低于100mm,不满足设计要求。

图3 膨润土掺量对砂浆稠度的影响

配合比13 与配合比12 相比,在水泥与粉煤灰总用量不变的基础上,配合比13 增加了水泥用量,减少了粉煤灰用量。配合比13 砂浆稠度为96mm,高于配合比12,但仍然不满足设计要求。实验所用粉煤灰需水量比为101%;粉煤灰密度低于水泥,在细度相当的条件下,单位质量粉煤灰所含颗粒更多,总比表面积更大,表面吸附的拌和水更多,所以,减少粉煤灰用量,砂浆稠度增加。

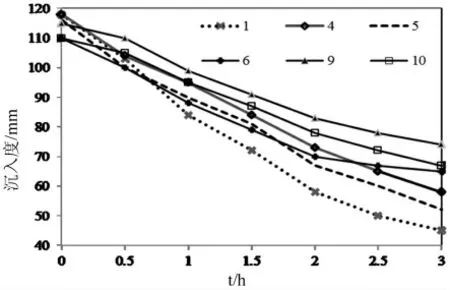

三对配合比1、4、5、6、9、10,稠度满足设计要求,作稠度经时损失实验,实验结果见图4。随着时间的延长,6 组砂浆稠度均有明显降低。静置1.5h 后,和配合比1、4、5 相比,配合比6、9、10 在各个时间段的稠度均明显高于对照配合比。拌和水进入到膨润土晶格结构中,延缓了水泥水化产物三维网络结构的搭建过程,有助于稠度的保持。

图4 膨润土对砂浆稠度经时变化的影响

2.2 砂浆蒸发损失

图5 是配合比1~5 砂浆3h 内的蒸发损失。随着时间的延长,5 组配合比砂浆的蒸发损失以近似线性方式增长。在各个时间点,配合比1 砂浆的蒸发损失最大,配合比5 蒸发损失最小。其中,配合比1~3 砂浆蒸发损失较为接近,配合比4、5 蒸发损失在1h 后,明显低于配合比1~3 砂浆。配合比4、5 砂浆蒸发损失较为接近,两组配合比中,胶凝材料用量均为400kg/m3,配合比4 中水泥用量较配合比5 多,而粉煤灰用量低于配合比5。配合比1 砂浆静置3h 后,质量损失率为59.1×10-4,配合比5 砂浆静置3h 后,质量损失率为33.0×10-4。

图5 未掺膨润土砂浆的蒸发损失

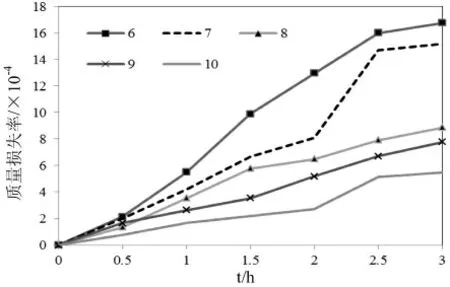

图6 是配合比6~10 砂浆3h 内的蒸发损失。随着时间的延长,5 组配合比砂浆的蒸发损失都逐渐增大。比较配合比6~9,在配合比其它参数不变的条件下,随着胶凝材料用量(水泥与粉煤灰的用量)从300 kg/m3增加到400kg/m3,同一时间点的蒸发损失减小。配合比6 砂浆静置3h 后,质量损失率为16.8×10-4,配合比10砂浆静置3h 后,质量损失率为5.5×10-4。配合比10 在各个时间点的蒸发损失均较其它4 组的低,与配合比9,胶凝材料用量均为400kg/m3,其它参数也相同,只是配合比10 中膨润土用量更大。适当增大胶凝材料用量或者增大膨润土掺量,有助于减小砂浆蒸发损失,有利于砂浆保持流动性和较好的保水性。

图6 掺膨润土砂浆的蒸发损失

对比图5 与图6 数据,在配合比其它参数不变的条件下,掺加膨润土后,砂浆蒸发损失明显降低。砂浆中掺入50kg/m3~80kg/m3膨润土,能够满足注浆工艺对砂浆和易性的要求。

2.3 砂浆抗压强度

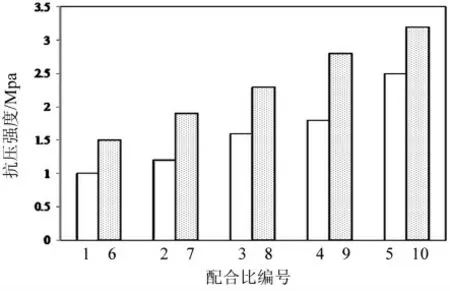

图7 是砂浆28d 抗压强度。从配合比1 到配合比4,随着胶凝材料用量的增加,砂浆抗压强度逐渐升高。配合比其它参数不变的条件下,掺加膨润土的砂浆强度均较相同参数下未掺加膨润土的砂浆强度高。总胶凝材料相同,配合比5 中,水泥用量较配合比4 高,粉煤灰用量较配合比4 低,28d 强度高于配合比4;配合比9、10是在配合比4、5 基础上,掺加了膨润土,且配合比10 中膨润土的掺量高于配合比9,配合比10 强度高于配合比9,同时也是10 组砂浆里强度最高的。配合比5、9、10强度满足不低于2.5MPa 的要求。

图7 砂浆28d 抗压强度

2.4 压缩性能

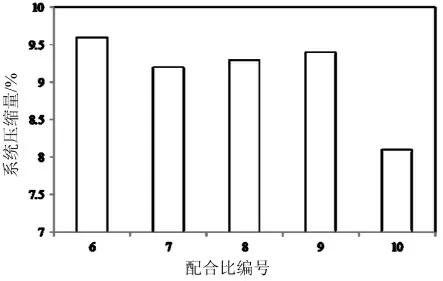

图8 是砂浆和土系统的压缩量。5 组砂浆和土组成的系统压缩量在8.1%~9.6%之间,均满足砂浆设计要求:在注浆压力作用下,系统的压缩量不超过10%。系统压缩量小,表明系统抗变形能力强。胶凝材料用量400kg/m3、膨润土用量80kg/m3配合比10,系统的压缩量最小。适当提高胶凝材料用量,提高膨润土用量,有助于提高系统的压缩变形性能。

图8 砂浆与土组合的系统压缩量

3 结论

⑴掺加膨润土后,砂浆稠度明显降低;在配合比其它参数不变的条件下,随着膨润土掺量的增加,砂浆稠度显著降低。

⑵掺加膨润土后,砂浆稠度降低,蒸发损失明显降低,和易性保持能力提高。砂浆中掺入50kg/m3~80kg/m3膨润土,能够满足注浆工艺对砂浆和易性的要求(稠度100mm~120mm、保水性良好)。

⑶胶凝材料用量400kg/m3、膨润土用量50kg/m3~80kg/m3的砂浆,能够满足28d 抗压强度不低于2.5MPa、稠度100mm~120mm、保水性良好、系统压缩量不高于10%的设计要求。