自密实混凝土配合比试验设计与实践

朱慧娟 何春保

(华南农业大学水利与土木工程学院)

0 引言

自密实混凝土(Self-Compacting Concrete,简称S),始于1988 年日本东京大学冈村甫教授研制成功的一种高性能混凝土,其新拌混凝土具有高流动性,均匀性和稳定性,能在无振捣或少量振捣的情况下依靠自重作用匀质流动并充满模板的空间,硬化后混凝土能满足工程的力学性和耐久性的要求[1]。自密实混凝土拌合物的特点是高流动性而无离析,而流动性和抗离析性是相互矛盾的,因此自密实混凝土配合比设计的关键就是使原材料参数和工程需求的强度、耐久性等性质间的矛盾得到统一,如达到用水量、外加剂用量和流动性、抗离析性的平衡[2]。自密实混凝土成型原理是通过外加剂(包括减水剂、超塑剂、稳定剂等)、胶结材料和粗细骨料的选择与搭配,以及配合比的精心设计,使混凝土拌合物在屈服剪应力减小到适宜范围内的同时,又具有足够的塑性粘度,使骨料悬浮于水泥浆中,不出现离析和泌水的现象[3]。

现有研究[4,5]表明,影响混凝土抗压强度的主要参数为:水泥强度等级、水胶比、胶凝材料用量、粉煤灰掺量、骨料体积含量、粗骨料品种。周朋[6]等通过研究发现,水胶比的增大会增多混凝土内部孔隙数量,显著降低混凝土的抗压强度,但较大的水胶比又能够增强局部的水泥水化反应。陈守开[7]等研究发现再生骨料透水混凝土水胶比与孔隙率呈指数变化关系,与抗压强度呈线性反相关关系;在确定水胶比下,掺入粉煤灰会降低再生骨料透水混凝土强度。戴雄[8]研究发现,粉煤灰掺入会不同程度的降低混凝土早期强度,但后期强度不会降低而略有上升。孙家国[9]等研究表明,随着粉煤灰取代率(混凝土中粉煤灰掺加量取代水泥的百分率)的增加,混凝土的流动性逐渐提高,而抗压强度呈逐渐降低的趋势,而粉煤灰取代率高于一定范围时,混凝土抗压强度会呈明显下降趋势。对于自密实混凝土,崔俊[10]等研究发现随着龄期增加,粉煤灰的火山灰活性作用逐渐明显,水化反应生成的水化硅酸凝胶会逐渐填充孔隙,有效提高了自密实混凝土的界面黏结力,从而促进自密实混凝土后期强度的增长。综上所述,水胶比和粉煤灰掺量对自密实混凝土强度是有显著影响的,是其配合比的关键参数。

目前,国内研究水胶比和粉煤灰掺量对混凝土抗压强度的影响主要集中在混凝土强度随各种参数的变化规律上,鲜少有报道水胶比和粉煤灰对自密实混凝土强度的具体变化数据。结合研究生教学和科技创新项目开展,本文设定标准立方体抗压强度为35~45MPa,选取水胶比和粉煤灰掺量为变量,分别配制自密实混凝土与普通混凝土,并对其工作性和强度进行检测。试验结果对丰富自密实混凝土的配合比设计,研究自密实混凝土抗压强度与其水胶比、粉煤灰掺量的相互关系等,具有重要的意义。

1 设计要求

为保证其良好的流动性和粘聚性,自密实混凝土配合比中粉体含量往往较高。而随着粉体材料比例增大,混凝土收缩量增加。在纤维增强复合材料约束混凝土柱中一般使用抗压强度为30~40MPa 流动性较好的普通混凝土(不掺粉煤灰)与自密实混凝土(高掺量粉煤灰)。为研究自密实混凝土自收缩产生的力学影响,根据《普通混凝土力学性能试验方法标准》(GB/T 50081—2002),本文试配出立方体抗压强度为35~45MPa 的普通混凝土和自密实混凝土,并研究水胶比对自密实混凝土强度和粉煤灰掺量对自密实混凝土早期强度影响。其中普通混凝土的坍落度为75mm~90mm,自密实混凝土坍落扩展度性能等级为SF1 即550mm~650mm 范围,以满足应用于构件截面较小或钢筋较密的混凝土结构物的工程中。

2 试验概况

2.1 试验材料

⑴水泥:试验采用普通硅酸盐水泥(P·O42.5)其各项性能符合《通用硅酸盐水泥》(GB 175—2007);

⑵粗骨料:试验采用的瓜米石,最大粒径不大于10mm,含水率为0.002;

⑶细骨料:试验采用中粗砂,粒径级配为2mm~5mm,含水率为0.004;

⑷减水剂:试验采用MasterGlenium SKY 8860 高性能减水剂;

⑸粉煤灰:试验采用Ⅱ级粉煤灰。

原材料表观密度如表1 所示。

2.2 试验配合比

表1 混凝土原材料的表观密度

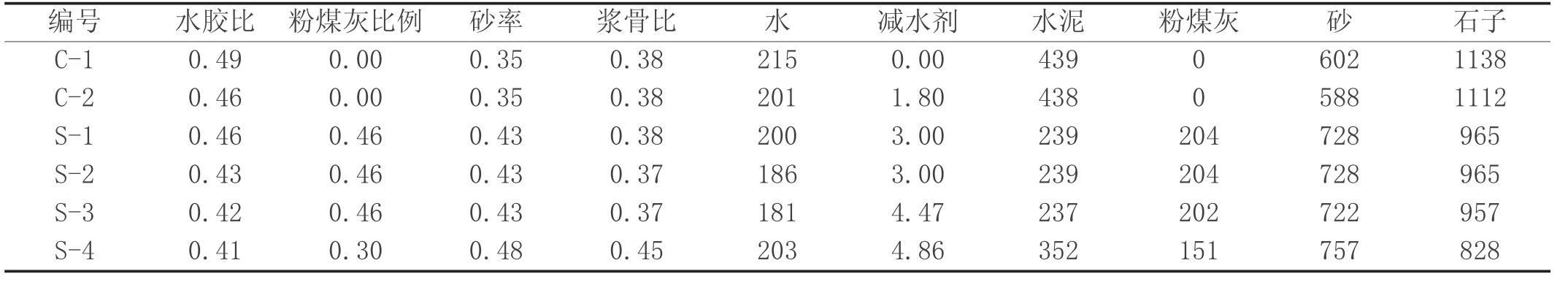

依据《普通混凝土配合比设计规程》(JGJ 55—2011)和《自密实混凝土应用技术规程》(JGJ/T 283—2012)。本文设计了2 组普通混凝土配合比(不掺粉煤灰)和4 组自密实混凝土配合比(粉煤灰掺量为0.3~0.46),各组配合比的水胶比均不同,调整砂率以满足流变性能,最后的抗压强度需要达到设计要求,即标准立方体抗压强度为35~45MPa。具体混凝土配合比设计方案见表2,其中C 表示普通混凝土,S 表示自密实混凝土,字母后面的数字1~4 表示混凝土的组次。

2.3 试验过程

试件尺寸统一采用150mm×150mm×150mm 的标准立方体试件,每组6 个强度试件,根据《普通混凝土拌合物性能试验方法标准》(GB/T 50080—2002),用坍落度和坍落扩展度来分别测定普通混凝土和自密实混凝土拌合物的流动性,如图1 和图2 所示。试件24h 脱模后,淋水养护,直至7 天和28 天龄期后分别进行标准立方体混凝土试件抗压强度试验,以每组三个试件的7 天和28 天的平均抗压强度为强度性能指标,如图3 所示。

3 试验结果

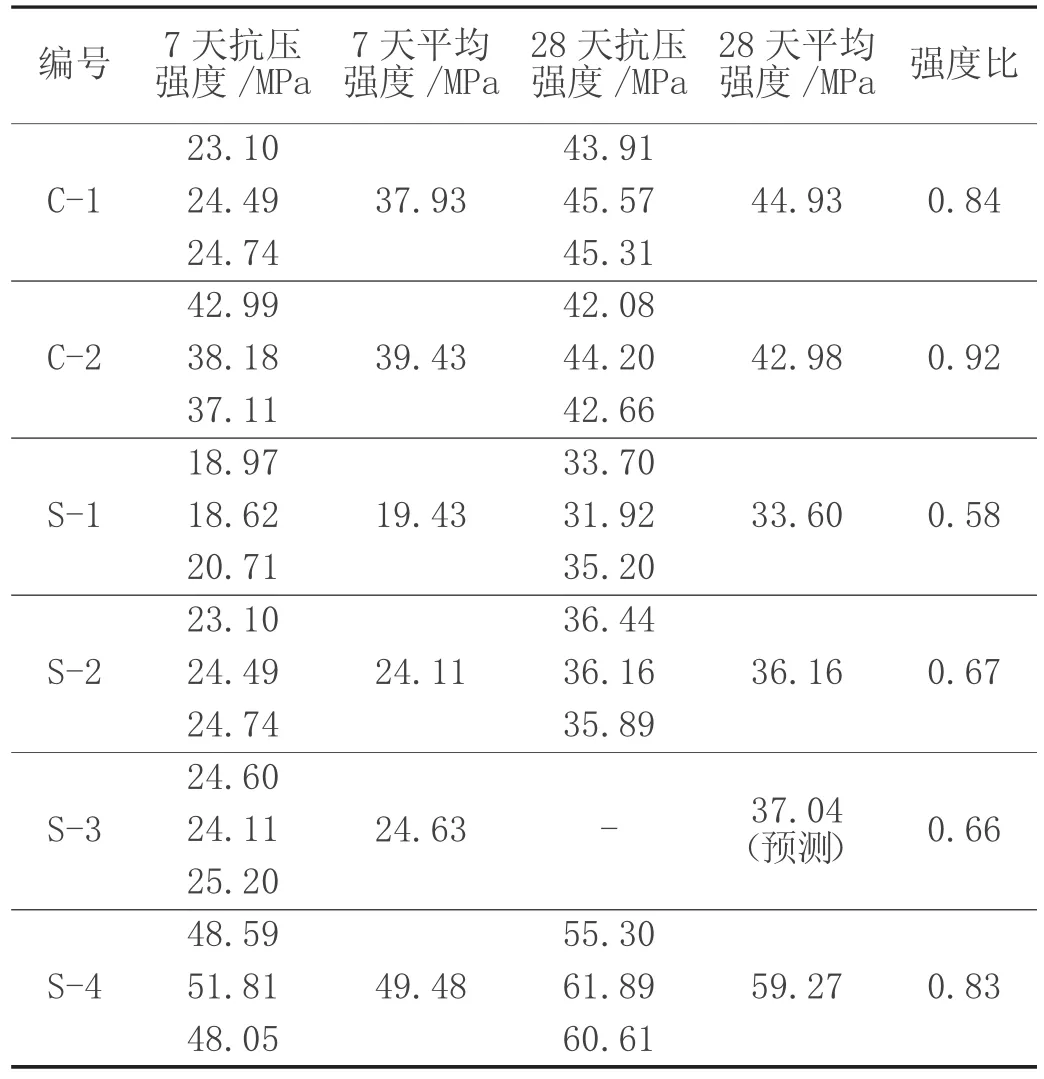

3.1 强度预测

本次试验中,分别在7 天和28 天龄期检测到6 种不同配合比混凝土试件的标准立方体抗压强度值,其中S-3 组试件在28 天龄期间受到损坏,利用在砂率和胶凝材料不变或极为相似的情况下,混凝土强度与水胶比、胶凝材料实际强度等因素之间的线性经验公式[11],参考S-1 和S-2 的配合比参数,对S-3 组的28 天抗压强度值进行经验公式预测:

表2 混凝土配合比设计 (kg/m3)

图1 普通混凝土坍落度测量

图2 自密实混凝土坍落扩展度测量

图3 标准立方体混凝土试块抗压试验

利用公式(1)对S-1 和S-2 组混凝土试件28 天强度进行模拟,模拟结果表明28 天强度预测值与实测值的相对误差控制在1%以下,混凝土强度与水胶比呈明显正线性关系。将S-3 组的水胶比代入公式(1)中,预测S-3 组混凝土试件28 天的抗压强度为37.04MPa。

C-1、C-2、S-1、S-2、S-3 和S-4 共5 组混凝土试件的7 天和28 天龄期抗压强度实测值及S-3 组混凝土的7 天龄期强度实测值和28 天龄期强度预测值如表3 所示。其中C-2 组的28 天龄期试件受到轻微破坏,强度值受到影响。

3.2 抗压强度结果分析

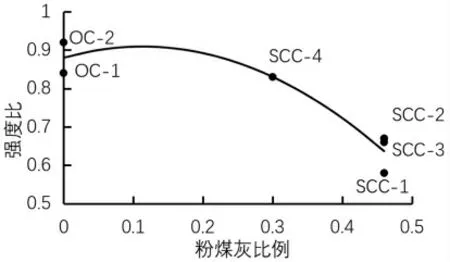

根据表2 和表3 的数据绘制图4 自密实混凝土的标准立方体强度与时间的关系曲线、图5 各龄期的S-1、S-2 和S-3 组试件水胶比与抗压强度的关系曲线和图6 试件粉煤灰掺量对混凝土强度比的影响曲线。强度比是指同种配合比试件中7 天龄期与28 天龄期的抗压强度之比。

⑴自密实混凝土在各龄期的抗压强度随着水胶比降低而增大。

图4 中,在28 天抗压强度时,水胶比每降低1%,自密实混凝土试件平均升幅2.6%。原因是在胶凝材料用量相同的条件下,混凝土的强度主要取决于水胶比,低水胶比的混凝土拌合物游离水分少,一方面减小了骨料颗粒间的空隙,另一方面减少了拌合物硬化后留下的气孔或通道,提高了混凝土的密实度,从而提高了混凝土抵抗荷载的有效断面,强度因而显著提高。

表3 抗压强度结果

图4 自密实混凝土强度与时间的关系曲线

⑵随着水胶比的降低,自密实混凝土强度的增大幅度在减少。

在图5 的7 天抗压强度曲线中,水胶比在0.46~0.42 时,自密实混凝土抗压强度平均上升8.03%;水胶比在0.43 到0.42,抗压强度平均上升2.16%。这主要是当水胶比过小时,用水量减少,混凝土拌合物会干稠,流动度大大降低,水泥不易与水充分水化,水化产物生成量增长速率减缓,混凝土强度增加减缓。

图5 水胶比对抗压强度的影响

⑶粉煤灰掺量会不同程度地影响混凝土的早期强度。

由图6 可知,随着粉煤灰掺量的增加,试件的强度比先是缓慢上升,然后大幅度下降。粉煤灰掺量在0~0.3 内,混凝土强度比在0.8 以上;当超过0.3 时,随着掺量增加1%,混凝土强度比平均下降幅度为1.19%。粉煤灰掺量过大的混凝土早期强度较低的原因是粉煤灰活性较低,水泥水化反应生成的Ca(OH)2与粉煤灰中的SiO2、Al2O3等发生二次水化生成了水化硅酸钙和水化铝酸钙,水化产物填充颗粒间空隙,但粉煤灰水化反应速率很低,研究表明[12]掺粉煤灰的混凝土在180 天时约有20%粉煤灰参与二次水化反应,混凝土强度增长速率极为缓慢,导致粉煤灰掺量较高的试件早期强度均较低的现象。

图6 粉煤灰掺量对混凝土强度比的影响

4 结语

根据以上研究生创新试验,得到水胶比对自密实混凝土强度和粉煤灰掺量对自密实混凝土早期强度影响如下:

⑴根据设计强度35~45MPa,配合比选用普通混凝土的水胶比为0.49,自密实混凝土水胶比为0.43,粉煤灰比例为0.46;

⑵随着水胶比降低,自密实混凝土抗压强度增大,但增大的幅度在减少;

⑶粉煤灰添加会不同程度地影响混凝土的早期强度,当掺量低于30%,对早期强度影响不明显。