气旋耦合喷嘴喷雾特性研究

,

(南京航空航天大学能源与动力学院,江苏 南京 210016)

0 引言

随着航空动力性能要求的不断提高,燃烧室进口条件变得更加恶劣,如何实现极宽油气条件下的高效稳定燃烧成为了当前先进燃烧室亟待解决的核心问题。驻涡燃烧室[1-2]正是基于此背景发展而来的。与常规旋流器式燃烧室相比,驻涡燃烧室结构简单、贫富油极限宽、高空点火性能优越、能在更宽的油气范围内保持高燃烧效率和污染物排放量低等优点。

驻涡燃烧室主要包含凹腔和主流2部分,其中凹腔为值班区,实现火焰稳定和小功率工作,凹腔内油气匹配特性对驻涡燃烧室的燃烧性能起到了关键作用,而喷嘴作为燃油雾化的主要部件,是决定凹腔内油气匹配特性的一个重要因素。在驻涡燃烧室供油方案研究中,喷油杆[3]、蒸发管[4-7]和离心喷嘴[8-10]先后被研究人员用于凹腔供油,但是喷油杆雾化性能较差,喷油杆在起动时燃油蒸发速度太慢导致点火性能太差,离心喷嘴存在液滴撞向凹腔上壁面的问题,容易形成积碳,这对提高燃烧效率不利。

为解决这些问题,李明玉等[11-12]人设计出了一种气旋耦合喷嘴用于凹腔供油。该喷嘴可以将燃油供入凹腔回流区的剪切层中,从而增强二次雾化、蒸发及掺混。实际上该喷嘴还具有可控制雾型的特点,可以通过控制结构及气动参数来调节以获得期望的雾型,而这种特点也是可以应用在普通的旋流燃烧室上。

对于喷嘴喷雾特性试验研究大部分都是利用光学测试技术结合计算机技术,从物理上全面研究雾化过程。在离心喷嘴研究方面,研究人员更倾向于总结出结构参数与流量数、喷雾锥角及SMD等参数之间的经验关系[13];而对于空气雾化喷嘴则更注重于喷雾特性的研究,探究对喷嘴的粒径分布、液滴速度等随着结构及气动参数变化的规律[14-16]。

本文在前人的研究基础上,利用工业相机和相位多普勒粒子分析仪(PDPA)对气旋耦合喷嘴喷雾锥角和雾化粒径进行了试验研究,找出不同参数对气旋耦合喷嘴喷雾特性的影响规律。

1 试验模型、系统及参数

1.1 试验模型

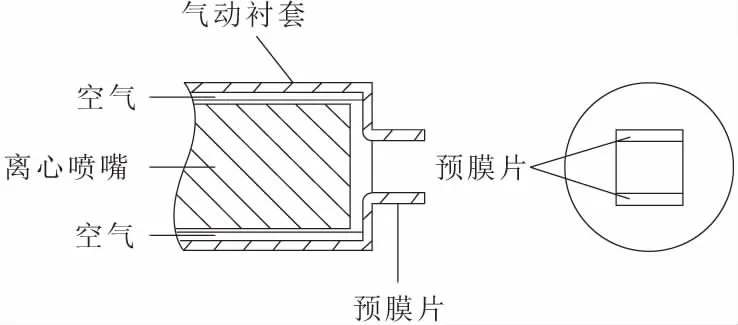

气旋耦合喷嘴是在离心喷嘴的基础上,增加了气动衬套和预膜片2个重要结构,结构如图1所示。气动衬套和离心喷嘴外壁面组成了气旋耦合喷嘴的助雾化空气通道,空气经由该空气通道在离心喷嘴前端形成对冲射流,随后流出气旋耦合喷嘴。预膜片一般为矩形,并且为2片,上下平行放置,预膜片的主要作用是形成液膜和控制雾型。气旋耦合喷嘴雾化过程示意如图2所示。从离心喷嘴喷出的燃油一部分打在预膜片上并展开形成液膜,之后在助雾化空气的作用下进一步破碎成小液滴,并且随着助雾化空气一起流出喷嘴;同时,没有喷射在预膜片上的燃油则不受预膜片的控制,直接喷出。因此,在离心喷嘴和助雾化空气的共同作用下,气旋耦合喷嘴既具有离心喷嘴的雾化特征,也有气动雾化喷嘴的雾化特征,并且还能达到控制雾型的效果。

图1 气旋耦合喷嘴结构示意

图2 雾化过程示意

1.2 试验系统

试验系统由3部分组成:液体供给系统、空气供给系统和测量系统,如图3所示。液体供给系统主要由氮气瓶、稳压罐、压力传感器和压力表组成,试验工质为水,利用减压阀对稳压罐内气体压力进行小梯度精准调节,从而保证了试验过程中液相压力稳定,压力变化范围为0.1~1.5 MPa。空气供给系统主要有压气机、质量流量控制器、压力传感器、压力表组成,由压气机供出固定体积流量的空气,经过质量流量控制器来控制进入试验段的空气流量,多余的空气通过质量流量控制器前的三通接头流出。测量系统主要由片光源、高速相机、便携式计算机和PDPA组成。试验中,喷雾锥角与SMD分开测量。喷雾锥角的测量是将激光片光源通过喷嘴中心所在的截面,再使用便携式计算机控制高速相机来拍摄喷雾的原始图像。雾化粒径则是利用PDPA,其原理是利用4束激光在喷雾场中相交于一点,4束激光由位于2个垂直平面的2束蓝光和2束绿光组成,蓝光与绿光形成明暗相间的干涉条纹,当粒子穿过4束激光的交点时,引起干涉条纹变化并产生多普勒信号,将接收到的多普勒信号经过放大,处理器通过处理不同探测器上多普勒信号的相位差来计算出粒子的直径。

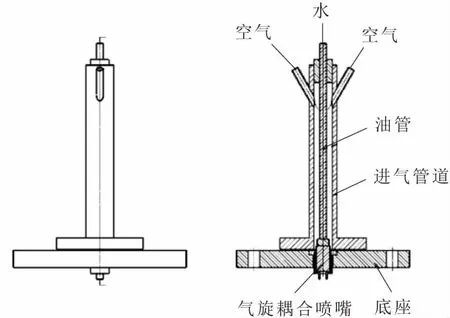

试验段模型结构如图4所示,由进气管道、底座、气旋耦合喷嘴以及油管组成。底座上有圆形凹槽用于安装并固定气动衬套,气动衬套内为离心喷嘴,离心喷嘴后为一段油管,油管上部为一段螺纹与进气管道连接,起到固定离心喷嘴和密封的作用。进气管道下部为法兰盘,固定在底座上,法兰盘和底座中间加一层垫片来保证密封性,进气管道的上部有2个空气进口。

图3 系统简图

图4 试验段模型结构

1.3 试验参数

试验选取空气流量Q为40~140 L/min,中间每隔20 L/min选取一个工况点。为确定试验工况,试验前还需对离心喷嘴进行流量标定,得到的流量标定曲线如图5所示。试验中选取液相压力0.6 MPa,1.0 MPa和1.4 MPa为工况点。

图5 离心喷嘴流量标定曲线

2 数据处理方法

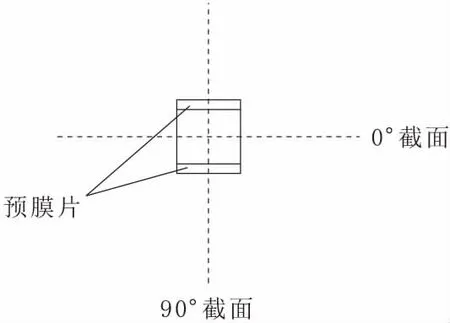

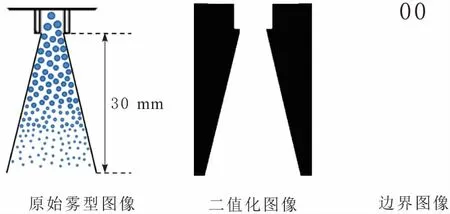

气旋耦合喷嘴在不同相位喷雾锥角差别较大,因此试验拍摄了喷嘴0°方向(平行于预膜片方向)和90°方向(垂直于预膜片方向)的雾型,并进行图像处理后得到锥角大小如图6所示的不同相位截面示意图。利用MATLAB软件将高速相机拍摄得到的原始图像进行处理得到二值化图像,再从二值化图像中提取出油雾的边界,然后从边界图像测得喷嘴的喷雾锥角,处理过程如图7所示。

图6 不同相位截面示意

图7 喷雾图像处理过程示意

评价喷嘴雾化粒径有很多种方法,索泰尔平均直径(SMD)是其中最常用的一种,其计算方法为

ni为液滴直径为di的液滴数量。

气旋耦合喷嘴雾化粒径是利用PDPA来测量得到,测量原点位于喷嘴中心正下方30 mm处,并在0°方向每间隔2 mm选取一个测点。为确保PDPA测得的粒径数据的有效性,重复性试验是有必要的,本次试验基于离心喷嘴,在液相压力为1.0 MPa的状态下做了多组重复性试验,对喷嘴下游30 mm处SMD进行测量,得到的结果如图8所示。图8中横坐标x为测点的径向位置坐标,x=0对应喷嘴正下方的位置。如图8 a所示为不同采样粒子数目时测得的SMD数据,从图中8可以看出,当采样粒子数目大于等于5 000时得到的SMD数据随粒子数目增加变化不明显。因此取采样5 000粒子数目,在液相压力为1.0 MPa时对喷嘴下游30 mm处对不同时刻的SMD进行测量,得到结果如图8b所示,相差最大处差值为1.7 μm,误差在允许的范围内,因此可以认为采样5 000颗粒所得到的数据为有效数据。

图8 喷嘴下游30 mm处SMD重复性试验测量结果

3 试验结果及分析

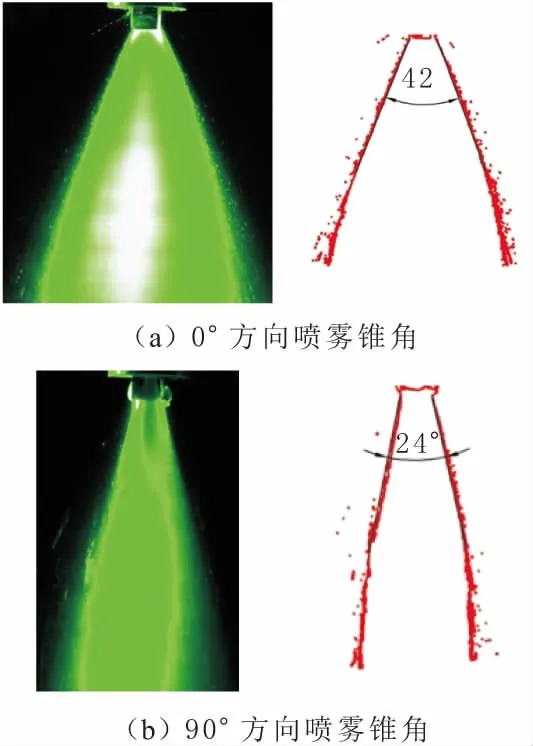

气旋耦合喷嘴不同相位喷雾锥角及其变化规律差异较大,如图9所示为液相压力在1.0 MPa气液比在0.35时气旋耦合喷嘴不同相位喷雾锥角大小,此时0°方向喷雾锥角为42°,而90°方向为24°,由图9可以看出,此工况条件下可以得到一个扁平的雾型。

图9 液相压力1.0 MPa、气液比为0.35时喷雾锥角

3.1 喷雾锥角及其变化规律

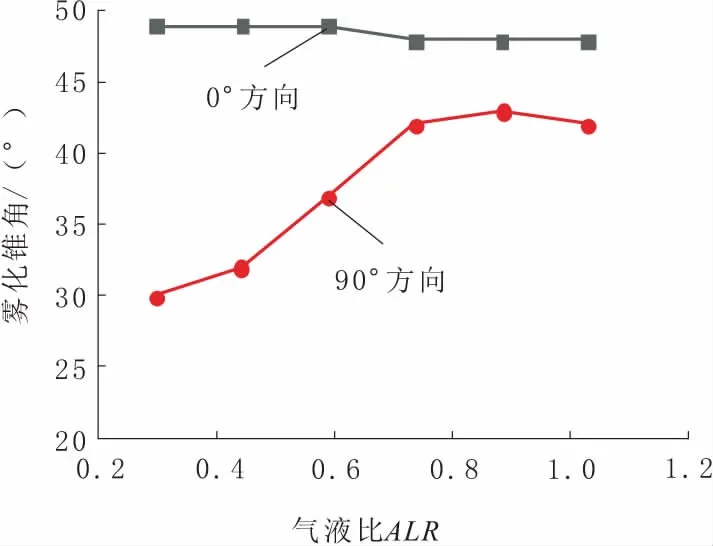

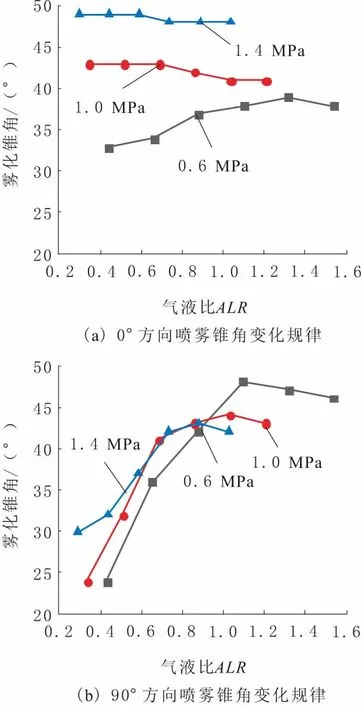

图10~图12分别为液相压力在0.6 MPa,1.0 MPa及1.4 MPa时,气旋耦合喷嘴0°方向和90°方向喷雾锥角随气液比变化规律曲线。在气液比较小时,0°方向喷雾锥角明显大于90°方向,此时可以得到扁平的雾型,随着气液比的增加,在不同液相压力下,0°与90°方向喷雾锥角的大小关系也不同。在液相压力较小(0.6 MPa)时,当气液比大于0.66,90°方向的喷雾锥角开始大于0°方向,在气液比为1.10时二者间差值最大,90°方向喷雾锥角比0°方向大10°。在液相压力为1.0 MPa时,当气液比增加至0.69,90°方向与0°方向喷雾锥角基本相等,随着气液比继续增加,二者间差值保持在2°以内。当液相压力增加至1.4 MPa,0°方向喷雾锥角始终大于90°方向,但是随气液比增加二者间差距减小,当气液比为0.89时二者间差值最小,0°方向的喷雾锥角比90°方向大5°。

图10 液相压力为0.6 MPa不同相位喷雾锥角

图11 液相压力为1.0 MPa不同相位喷雾锥角

图12 液相压力为1.4 MPa不同相位喷雾锥角

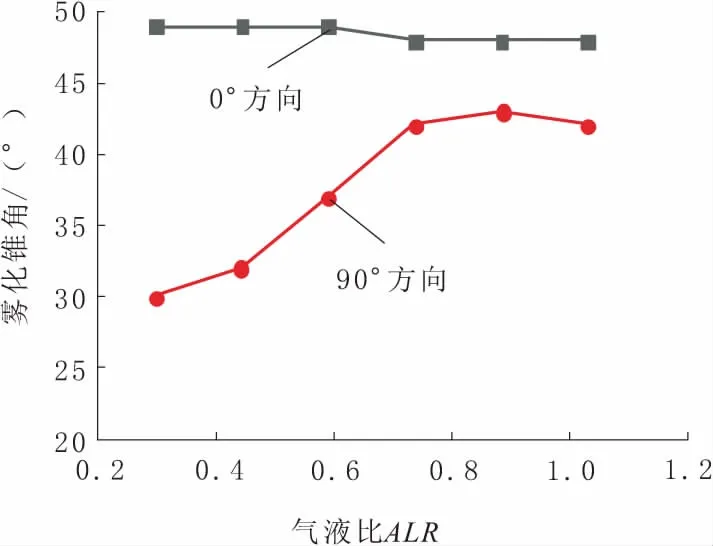

如图13所示,对比了同相位在不同液相压力下喷雾锥角随气液比的变化规律。由图13可以看出,0°方向与90°方向喷雾锥角的变化规律具有较大差异,随着气液比的增加,0°方向喷雾锥角受气液比影响较小,而90°方向喷雾锥角则呈现出明显的先增大后略有减小的规律。

在气旋耦合喷嘴0°相位,喷雾没有受到预膜片的限制,喷雾锥角与离心喷嘴自身的特性一致,由图13a中可以看出,随着液相压力增加,喷雾锥角有明显增加。在气旋耦合喷嘴90°相位,液体颗粒打在预膜片上聚集形成液膜,随后在气流的作用下在预膜片的边界脱落并破碎,因此该方向喷雾锥角受气流影响较大。尽管液相压力不同,但是90°方向喷雾锥角均呈现出先增大后减小的趋势。空气经由预膜片之间的通道流出后会先发生一定程度的膨胀并向下游运动,与周围静止空气之间相互作用,在两侧产生剪切层,将外部空气卷吸到射流中,随着气液比的增加,气体膨胀作用增强,在气流作用下喷雾锥角增大;当空气流量增加到一定程度,气体的膨胀作用达到极限,但在气流惯性的作用下,剪切层的卷吸作用增强,外部空气向射流运动增强,从而压制雾型,使得喷雾锥角略有变小。从图13b中还可以看出,液相压力越大,90°相位达到最大喷雾锥角的气液比越小,最大喷雾锥角也越小。

图13 不同液相压力下喷雾锥角随气液比变化规律

3.2 雾化粒径及其分布规律

图14~图16为不同液相压力下,喷嘴下游30 mm处SMD分布。从图14~图16中可以看出,气旋耦合喷嘴的SMD分布在径向上总的来看是由中间向两边增加,即气旋耦合喷嘴具有离心喷嘴的雾化特征。随着液相压力的增加,雾化粒径逐渐减小。当液相压力较小时,雾化粒径受气液比的影响较大,气液比越大,雾化粒径越小,当液相压力增加,雾化粒径受气液比影响逐渐减弱。

图14 0.6 MPa下游30 mm处SMD分布

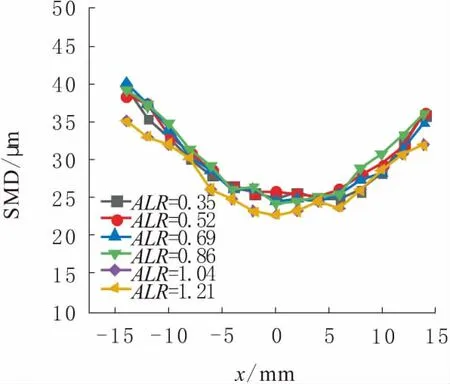

图15 1.0 MPa下游30 mm处SMD分布

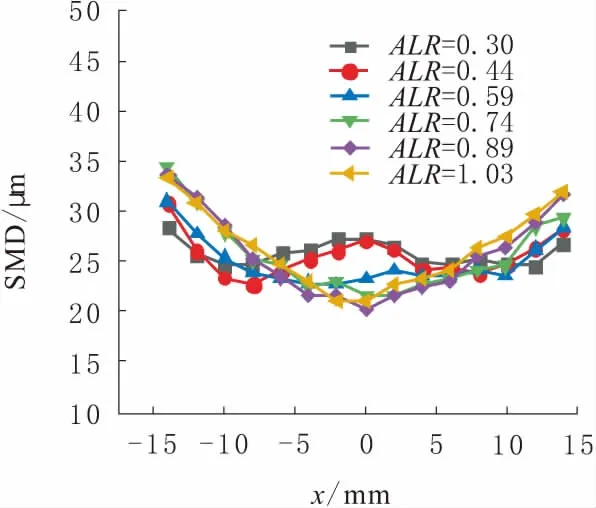

图16 1.4 MPa下游30 mm处SMD分布

韦伯准则[17]对于液滴在气流作用下的破碎方面得到了广泛认同,即液滴所受气动力与表面张力比值达到临界之后液滴开始变形破碎。由韦伯数定义

可知在相同条件下,要达到临界韦伯数,速度平方的倒数(1/U2)与液滴尺寸成正比。

如图14所示为液相压力0.6 MPa时SMD的径向分布,由图14中可以看出,气液比越大,SMD减小并且沿径向分布越平缓。在液相压力较小的情况下,颗粒尺寸较大,需要达到临界韦伯数所需要的速度不高,因此气的作用比较明显,随着气液比的增加,气动雾化的效果越强,使喷嘴呈现出气动雾化喷嘴的特性,雾化粒径沿径向分布变得平缓,当气液比达到1.54时,SMD最大值与最小值相差不到7 μm。

随着液相压力的增加,颗粒尺寸减小,由韦伯准则可知,液体颗粒进一步破碎所需要的速度要求更高,因此,液相压力越高离心喷嘴的作用就越明显,液体颗粒的尺寸受气液比影响越小。如图15所示为液相压力为1.0 MPa时的SMD分布,此时在不同气液比时,液体颗粒尺寸变化不明显,总体上相差不到5 μm,SMD最小值基本上在25μm左右。

图16为液相压力在1.4 MPa时喷嘴下游30 mm处的SMD分布,除了气液比ALR=0.30以及ALR=0.44的2条曲线,其余曲线变现的规律与液相压力为1.0 MPa时的SMD具有相同的规律。这是由于此时液相压力大,离心喷嘴原本产生的液体颗粒粒径很小,由韦伯准则可知,若要达到更小的雾化粒径,需要的助雾化空气的速度要求更高,然而当气液比较小时,助雾化空气的速度显然是不足的,加之液滴间的粘合作用使得中间区域的颗粒尺寸相对于两侧有上升趋势,因此出现了如图所示的“W”形的分布情况,中间部分的SMD基本上在27 μm左右,与1.0 MPa时的粒径接近,这也能够验证这一说法。随着气液比增加,雾化能力增强,SMD分布再次呈现出了离心喷嘴的特征。

由图16可以看出,气旋耦合喷嘴的SMD分布特征随气液比变化规律与离心喷嘴的初始粒径大小有关,当液相压力小,离心喷嘴雾化粒径较大 时,气液比越大,则呈现出气动雾化喷嘴的特征越强,离心喷嘴的特征越弱;当液相压力大,离心喷嘴自身雾化粒径较小时,SMD分布在气液比越大时反而呈现出离心喷嘴特征越强。

图17为液相压力为1 MPa时,不同气液比的喷雾中轴向位置的SMD分布。在不同气液比中,沿程的SMD变化表现出相似的规律,在两侧SMD较大处,从上游至下游SMD逐渐减小,但是在中间SMD较小的区域,SMD沿程逐渐增大。液体颗粒向下游移动的过程中,一方面在空气的作用下进一步雾化尺寸减小,另一方面,在气流的作用下雾型受到压缩,液体颗粒进一步混合,出现中间部分SMD增大而两侧SMD减小,使得SMD分布变得均匀,当气液比增加时,气流速度更大,使得这一过程发展更快,使得SMD的分布更为均匀,这一点从图17中也可以看出。

图17 液相压力为1 MPa时轴向SMD分布

4 结束语

通过对试验中不同气液比条件下对气旋耦合喷嘴喷雾特性的影响规律研究,可以得出以下结论。

a.气旋耦合喷嘴不同相位喷雾锥角变化规律差异较大,0°相位喷雾锥角基本上不受气液比影响,变化规律与离心喷嘴一致;90°相位受气液比影响较大,在不同液相压力下随气液比的增加,喷雾锥角先增大后略有减小。

b.气旋耦合喷嘴90°相位达到最大喷雾锥角对应的气液比与液相压力有关,液相压力越大,最大锥角对应的气液比越小,最大锥角的值也越小。

c.在相同的轴向位置,气旋耦合喷嘴SMD分布基本上是中间较小,两侧较大;喷嘴中间部分的雾化粒径沿着轴向逐渐增大,两侧则沿轴向逐渐减小。

d.气旋耦合喷嘴雾化粒径大小与离心喷嘴的初始雾化粒径有关,当液相压力较低时,初始雾化粒径较大,随着气液比的增加雾化粒径减小,并且SMD沿径向分布变得更加均匀;随着液相压力增大,初始粒径减小,雾化粒径受气液比影响减弱。