高碳钢82B不同连续冷却条件下基体相变行为研究

王 海 宾

(1河钢集团宣钢公司 技术中心,河北 宣化075100;2河北省钢结构用钢工程技术研究中心,河北 宣化075100)

1 前 言

82B是生产预应力钢绞线的主要原材料。预应力钢绞线在高铁、高速公路桥梁、码头、港口、水利枢纽、机场、城市轻轨及地铁、体育场馆、高层建筑、矿山支护等方面应用非常广泛,而且市场需求量巨大。我国2018年预应力钢绞线年产量567万t,2019年预计产量达到600万t。82B轧制后不同冷却速度对金相组织和力学性能的影响非常显著,因此,82B轧制后合理控制冷却速度,对产品质量的控制有着重要的意义。

本文以河钢宣钢生产的82B为研究对象,研究了在不同冷却速度条件下,82B钢内部组织的变化规律,测定了不同冷却速度条件下对应的显微硬度值,绘制了82B静态CCT曲线,为提升82B热轧盘条控冷效果提供了理论依据[1-2]。

2 试验材料及方法

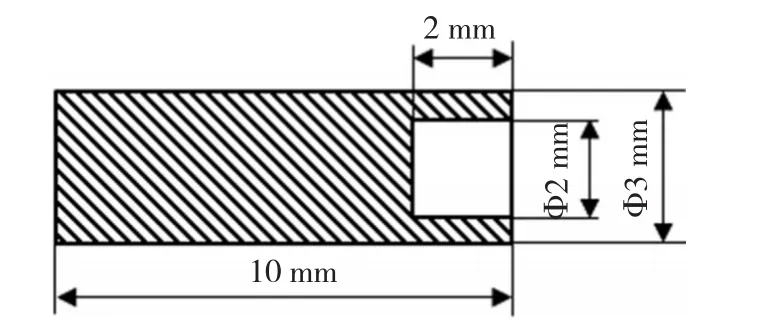

试验所用材料为河钢宣钢生产的Φ12.5 mm规格82B盘条。试验所用试样如图1所示,试样顶端为加热部位,其规格为Φ2 mm×2 mm圆柱。为了准确测量试验过程中温度的变化,需在试验前利用点焊机在试样的凹槽内焊接热电偶。将准备好的试样在Formastor-FII全自动相变仪上进行模拟试验。

图1 试样示意图

首先在真空状态下,以10℃/s的速度加热至500℃,再以0.05℃/s的速度升温到1 200℃,并保温5 min,最后以60℃/s的冷却速度冷却至室温,得到升温时的温度-膨胀曲线,利用切线法确定Ac1和Ac3。然后将试样以10℃/s的速度加热至1 200℃,保温5 min,保证试样完全奥氏体化;随后,以5℃/s的速度冷却至900℃,保温10 s,用以作为温度缓冲区间,然后分别以不同的冷却速度冷至室温。试验全程通入保护气体,防止在升温及降温时发生高温氧化。试验结束后获得冷却过程中的膨胀曲线,根据切线法确定相变点,具体试验工艺示意图如图2所示。模拟试验结束后,利用电火花线切割沿试样中部横向取样,将切割后的试样使用超声波清洗仪去除表面的油污。对试样进行热镶嵌,依次用粒度尺寸 0.06、0.04、0.028、0.014、0.010、0.007、0.005、0.003、0.002 mm砂纸打磨,再经机械抛光,最后用4%硝酸酒精腐蚀,并用酒精烘干备用。利用光学显微镜来观察试样组织,并用显微维氏硬度仪测定维氏硬度。

图2 试验工艺示意图

3 试验结果与分析

3.1 临界相变点的确定

材料在发生相变时,新相和母相会因结构和比容不同,导致材料的体积发生显著的变化,在温度-膨胀量关系曲线上体现为拐点,据此可确定为相变点。图3为82B升温膨胀曲线,图中实线为测量的膨胀量曲线,虚线为切线,其切点即为相变点。从图中可知,试验钢82B的Ac1和Ac3点分别为700℃和724℃。

图3 温度-膨胀量关系曲线

3.2 82B基体组织相变行为研究

3.2.1 不同冷速下显微组织及硬度

图4为82B在不同冷却速度下过冷奥氏体连续冷却转变后的显微组织。当冷却速度为0.1℃/s时,试样组织为珠光体、索氏体和少量的二次渗碳体。当冷却速度为0.5℃/s时,组织仍为珠光体、索氏体、少量的二次渗碳体,此时渗碳体含量减少。当冷却速度达到1~3℃/s时,试样组织为珠光体和索氏体,渗碳体完全消失。当冷速增加到5℃/s时,基体组织为珠光体、索氏体和马氏体的混合物,且马氏体开始出现。在7~10℃/s时,珠光体和索氏体含量逐渐减少,马氏体含量逐渐增多。当冷速为15℃/s,试样组织仍为少量珠光体、索氏体和马氏体,此时由于生成的珠光体和索氏体含量少,温度-膨胀量曲线上无法体现珠光体和索氏体的转变过程。随着冷速进一步提高,组织中马氏体含量增多,当冷速为20、30、40、50 ℃/s时,组织主要为马氏体。

图4 82B在不同冷却速度下过冷奥氏体连续冷却转变后的显微组织

利用型号为FM-700的显微硬度计来测定不同冷却速度下基体组织的显微维氏硬度,其中测量载荷为100 N,保荷时间为10 s,每个冷却速度下的试样测量8~10个点,取其平均值作为试样在此冷却速度下的显微维氏硬度值。将测量后的显微维氏硬度与冷却速度一一对应,得到如图5所示的冷却速度与显微硬度值的关系曲线。当冷速<3℃/s时,随冷速的增加,珠光体和索氏体片层间距减小,单位体积钢中铁素体和渗碳体相界面越多,对位错运动的阻碍作用越大,硬度逐渐增大。当冷速达到5℃/s时,由于组织中出现马氏体,其硬度迅速增加且增幅较大。当冷速从5℃/s增加到15℃/s时,马氏体含量逐渐增多,珠光体和索氏体含量逐渐减少,硬度随冷速的增加呈线性上升趋势。当冷速达到20~50℃/s时,由于相变产物为稳定的马氏体相,试验钢显微硬度达到峰值且没有显著的变化[3]。

3.2.2 CCT曲线绘制

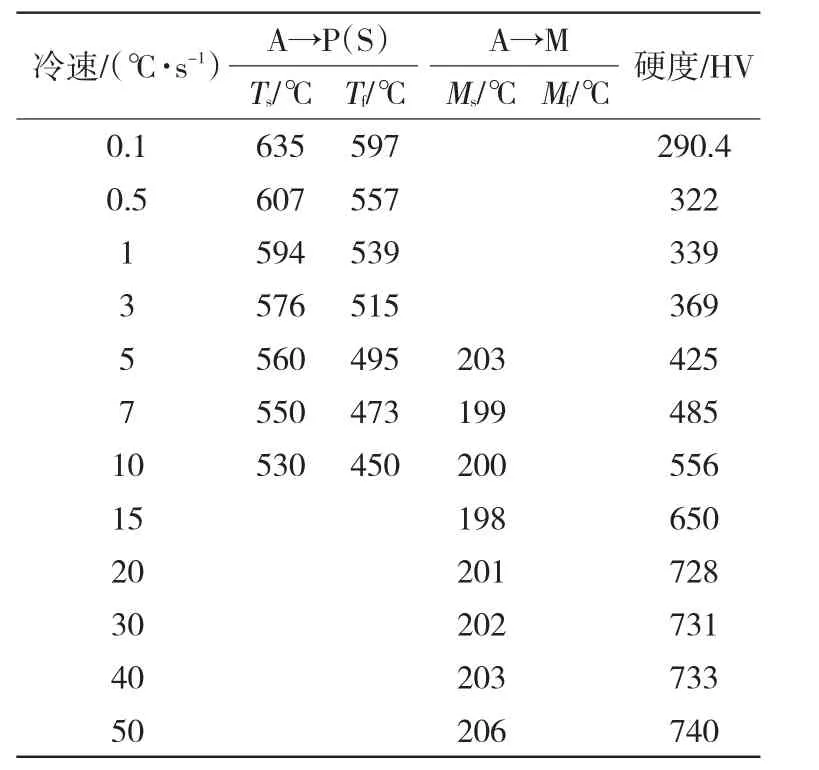

根据试验钢82B在不同冷却速度下的温度-膨胀量曲线,用切线法确定过冷奥氏体在不同冷却速度下相产物的转变开始温度以及相转变结束温度。此外,结合金相显微组织以及显微维氏硬度,来确认不同冷却速度下的显微组织以及不同显微组织的维氏硬度,统计结果如表1所示。从表中可看出,当冷却速度达到5℃/s时,基体组织中出现马氏体相,显微维氏硬度也发生了显著的变化。

图5 82B不同冷却速度与显微硬度值的关系曲线

表1 不同冷速下相变温度及微观硬度

由表1可知不同冷却速度下过冷奥氏体相转变开始点及结束点,将相变点绘制到温度-时间(对数)坐标上,用曲线将具有相同物理意义的点连接起来,标出Ac1、Ac3和Ms点即可得到试验钢82B静态CCT曲线,如图6所示。图中冷却曲线旁的数字为冷却速度,曲线下端对应各冷速下的显微维氏硬度。

从图6可看出,CCT由珠光体(索氏体)转变开始线、珠光体(索氏体)转变结束线及马氏体转变开始线组成,当冷却速度达到5℃/s时,组织中开始马氏体组织;当冷却速度>10℃/s时,珠光体(索氏体)转变结束,只有马氏体相转变。马氏体的临界冷却速度为5℃/s,观察图4e的金相组织可发现在盘条中心部位出现亮白色的马氏体组织,经验证,马氏体的临界冷却速度为5℃/s。

图6 82B静态CCT曲线

4 结论

4.1 测得82B临界点Ac1=700℃,Ac3=724℃,马氏体临界冷却速度为5℃/s。

4.2 试验钢82B在冷却速度为0.1~3℃/s时,转变产物主要为珠光体和索氏体;冷却速度达到5℃/s时,马氏体开始出现;当冷速为5~15℃/s时,马氏体逐渐增多,珠光体和索氏体逐渐减少。当冷速>20℃/s时,基体组织为稳定的马氏体相。

4.3 82B在控冷过程中,最佳冷却速度不应超过5℃/s,该条件下可避免产生马氏体组织,得到大量珠光体和索氏体组织,有利于改善盘条的拉拔加工性能。