Q345EL热轧钢带冲压开裂的原因分析

刘 品

(莱芜钢铁集团银山型钢有限公司 板带厂,山东 莱芜271104)

1 前言

莱钢通过硼镍复合添加的方法生产的钢带Q345EL是低碳、低合金结构钢,主要用于高层建筑、桥梁、海洋石油平台和机械等领域,对钢中夹杂物、组织形态以及氮氧含量提出了更高的要求。目前用户在使用过程中经常产生许多缺陷,如起皱、开裂、划痕等,其中开裂是最主要的缺陷。新钢种Q345EL(3.0 mm×375 mm)在冲压成制动器底座时出现严重开裂现象。通过金相显微镜、扫描电镜对冲压开裂处的宏观断口、微观断口、组织形态与夹杂物分布及形貌进行分析,发现开裂处有大量的夹杂物,结合炼钢生产实际,提出改进措施,促进产品质量提升。

2 开裂原因分析

2.1 冲压件的宏观检查

从冲压件上可以看出有严重的开裂现象,裂口无规则,裂口较深,裂纹形貌见图1。

图1 Q345EL钢带冲压开裂宏观形貌

2.2 化学成分分析

从图1宏观图选取开裂样的4处进行化学成分分析,结果见表1。

2.3 金相检验

取开裂处的纵向试样,在显微镜下观察,试样的基体组织为铁素体和珠光体,为Q345EL的正常组织,如图2所示。试样内夹杂物较为严重,夹杂物主要是C类夹杂物,级别达到3级以上,C类夹杂物长度最长达到8 mm,如图3所示。

表1 冲压件的化学成分(质量分数) %

图2 试样基体组织

图3 C类夹杂物

2.4 电镜分析和能谱分析

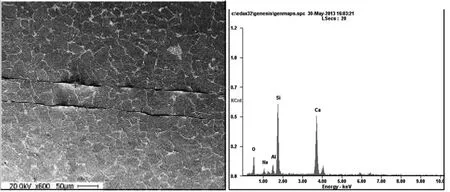

利用扫描电镜对开裂处进行观察,从开裂处的形貌看分层很严重,在低倍数下,可见到分层处有许多条平行于钢板轧制方向的沟槽,放大后可观察到沟槽中有条状物,如图4所示。对条状物的能谱分析结果见图5,其含O、Si、Ca等元素,初步判断沟槽中的条状物是硅酸盐。对开裂处的金相分析中观察到的夹杂进行能谱分析,分析结果见图6,从结果上看也为硅酸盐,其成分与沟槽中的夹杂成分基本相同,均含有O、Si、Ca等元素。

图4 断口微观形貌

图5 断口夹杂物能谱分析

图6 金相夹杂物能谱分析

硅酸盐是金属氧化物和硅酸根的化合物,使用硅锰、硅铁合金脱氧时,极易形成可变形的硅酸盐,分析中发现存在SiO2·CaO和Al2O3·CaO为主的硅酸盐夹杂,与出钢过程中弱脱氧或加铝量较少时加入硅铁合金脱氧合金化有必然的联系。出钢时,钢液中氧活度高,加入硅铁中的硅被氧化而形成大量的脱氧产物SiO2,这部分脱氧产物与其他夹杂物形成复合的夹杂滞留在钢中。这类夹杂物经LF铝脱氧后应可以去除,但是如果形成的量多,特别是与其他脱氧产物形成与钢液润湿好的夹杂物,就很难从钢液中去除。

开裂处的形貌分层现象严重,与试样中含有大量的夹杂物有关[1]。试样中分布的大量硅酸盐夹杂破坏了基体的连续性,在外力作用下,夹杂物周围产生应力集中而产生塑性变形,在夹杂物周围产生大量的位错,当位错在外力作用下到达夹杂物和基体界面时,界面分离形成微孔,微孔又在外力的作用下迅速聚集和扩展,导致开裂处分层现象的出现。

3 解决措施

精炼过程中先喂入一定量的铝线脱氧,使钢中溶解氧降到一定水平后再加入电石、硅铁等脱氧剂,这样不易生成硅的氧化物夹杂,从而降低硅酸盐夹杂的生成几率;出钢过程中采用脱氧和氩站定氧后再脱氧的工艺,通过控制钢液中硅的含量,使低熔点的硅酸盐呈液态,容易去除。

另外,制定合理的冶炼工艺,控制炼钢过程的温度和成分,改善夹杂物形态;保持足够的吹氩时间,保证钢水中大颗粒夹杂物充分上浮,提高钢水纯净度;连铸工序做好保护浇注,减少钢水的二次氧化;结晶器液面保持稳定,避免由于液面波动造成卷渣;保证中间包浸入式水口的完整,出现破损及时更换,避免水口残渣混入钢坯中。

4 结论

4.1 钢带中存在大量的夹杂物是造成冲压开裂的主要原因,钢中的夹杂物以C类夹杂物为主。

4.2 通过制定合理的炼钢和连铸工艺,保证设备运行稳定,精细操作,精炼过程铝脱氧降低钢中氧含量,进而减少夹杂物的产生,为下道工序提供良好的连铸坯,提高钢材的品质。