谐波减速器的扭转刚度试验研究

庄小斌

(福建省特种设备检验研究院,福州,350001)

0 引言

谐波减速器是一种新兴起的齿轮传动型式,1953 年由美国的C.Walton Musser 教授专门针对空间应用需求发明[1],具有高传动比、高传动精度、传动平稳、噪声低等优势,一问世就被广泛应用于各种精密的传动机构中。

1 谐波减速器构成

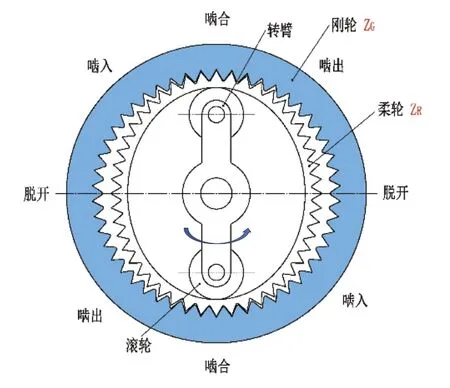

谐波减速器的主要结构一般是由固定的内齿刚轮、柔轮和使柔轮发生径向变形的波发生器组成。在谐波齿轮传动中,刚轮的齿数略大于柔轮的齿数,齿数差要根据波发生器转一周、柔轮变形时与刚轮同时啮合区域的数目来决定。其原理是:当波发生器装入柔轮内圆时,迫使柔轮发生弹性变形而呈椭圆状,使其长轴处柔轮轮齿插入刚轮的轮齿槽内,成为完全啮合状态;而其短轴处两轮轮齿完全不接触,处于脱开状态。由啮合到脱开的过程之间则处于啮出或啮入状态。当波发生器连续转动时,迫使柔轮不断发生变形,使两轮轮齿在进入啮入、啮合、脱开的过程中不断改变各自的工作状态,产生了所谓的错齿运动,从而实现了驱动波发生器与柔轮的运动传递[2]。

图1 谐波减速器结构

谐波传动是通过柔轮弹性变形来达到传递动力的效果,大大减少了减速器组成元件的数量,并将整体结构的大小压缩到其他类型减速器的1/3。而且,在齿面啮合过程中,啮合齿数较传统齿轮啮合数量多,大大提升了啮合时齿面的接触面积,从而减小单位面积所受到的载荷,使得承载能力也大大提升,传动过程也更加平稳,运动精度高。谐波传动的出现,是机械传动中的重大突破,将传动技术向前推动了一大步。

基于其对精密机器人和航空部件的高位置度和载荷的需求,在传动中对传动装置的扭转刚度有着严格的要求,故其扭转刚度是精密减速器的一项重要性能指标。

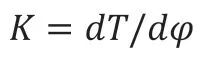

谐波减速器的扭转刚度在《GB/T 14118-1993 谐波传动减速器》中的定义为:额定负载扭矩与相应弹性变形转角之比值。即是指固定输入端,在输出端施加转矩时,输出的负载端因减速器各零件的弹性变形而产生了和施加扭矩方向相对应的弹性形变。在此,将施加的转矩与产生的弹性形变角度的比值定义为扭转刚度,公式表示为:

其中,刚度测试部位有输入端和输出负载端两种,行业标准选择负载端与转角的比值作为扭转刚度,符合实际精密谐波减速器在机器人的应用场景中的使用要求。

负载端的刚度直接影响到机器人末端位姿准确度和负载表现的能力,从而影响到指令执行的精准度。因而在其测试过程中,将被测减速器输入轴固定,力矩加载到输出负载端的方式进行测试。

由于谐波减速器的工作过程是各个零件之间相互挤压、摩擦和碰撞,通过受力变形而进行传动的过程,采用仿真进行模拟计算其刚度难度大,现阶段多通过试验方法,对其扭转刚度进行测试。

目前,虽然有一些制造企业、高校和检测机构已经开始对谐波减速器的扭转刚度测试做了研究,但鉴于该行业在国内发展的时间尚短,以及对测试方法的理解不够深入等原因,至今测试技术尚不够成熟,测试的方式也不尽相同。

当前主要存在的扭转刚度的测量方式有以下几种:

1)通过砝码盘和转盘构成的加载系统加载,利用半圆仪记录加载过程中的转矩和相对弹性变形角度,从而绘制扭转刚度特性曲线;

2)使用标定的应变片,直接对刚度值进行测量;

3)通过砝码盘、拉线和力矩盘形成对称结构,施加双向渐变力矩,用高精度自准直仪测量扭转角度的变化,从而绘制扭转刚度曲线;

4)设计一套测试系统伺服加载方式,进行加载,利用高精度光栅测量柔轮极低速转动过程中的角度变化。其中采用伺服加载方式的测试系统,可以得到实时、连续的扭转刚度曲线,特别是搭载了高精度的伺服系统和光栅传感器的系统,减少了人为加载和测试的误差,是可靠性较高的验证方法。

2 扭转刚度试验装置

根据谐波减速器的扭转刚度定义,采用专用工装,将输入端固定,对输出端加载扭矩;再在输出端加装高精度光栅编码器,用来读取加载过程中输出端的角度变化。其中,由于谐波减速器有传动比高的特点,故在输出端将产生的角度变化量非常小,需要选用精度非常高,能够读取到弧秒的传感器。

本文采用扭矩伺服加载,伺服电机闭环控制,低速平稳性好,运动精度高,动态响应快。角度采集选用德国进口的精密圆光栅,分辨率为测量精度可达

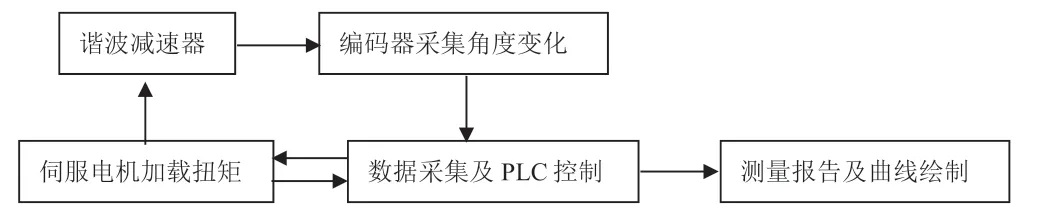

数据采集按步骤逐级加载,记录输出端角度的实时变化,并依此绘制相应的扭转刚度滞回曲线。操作流程图如图2 所示。

图2 操作流程图

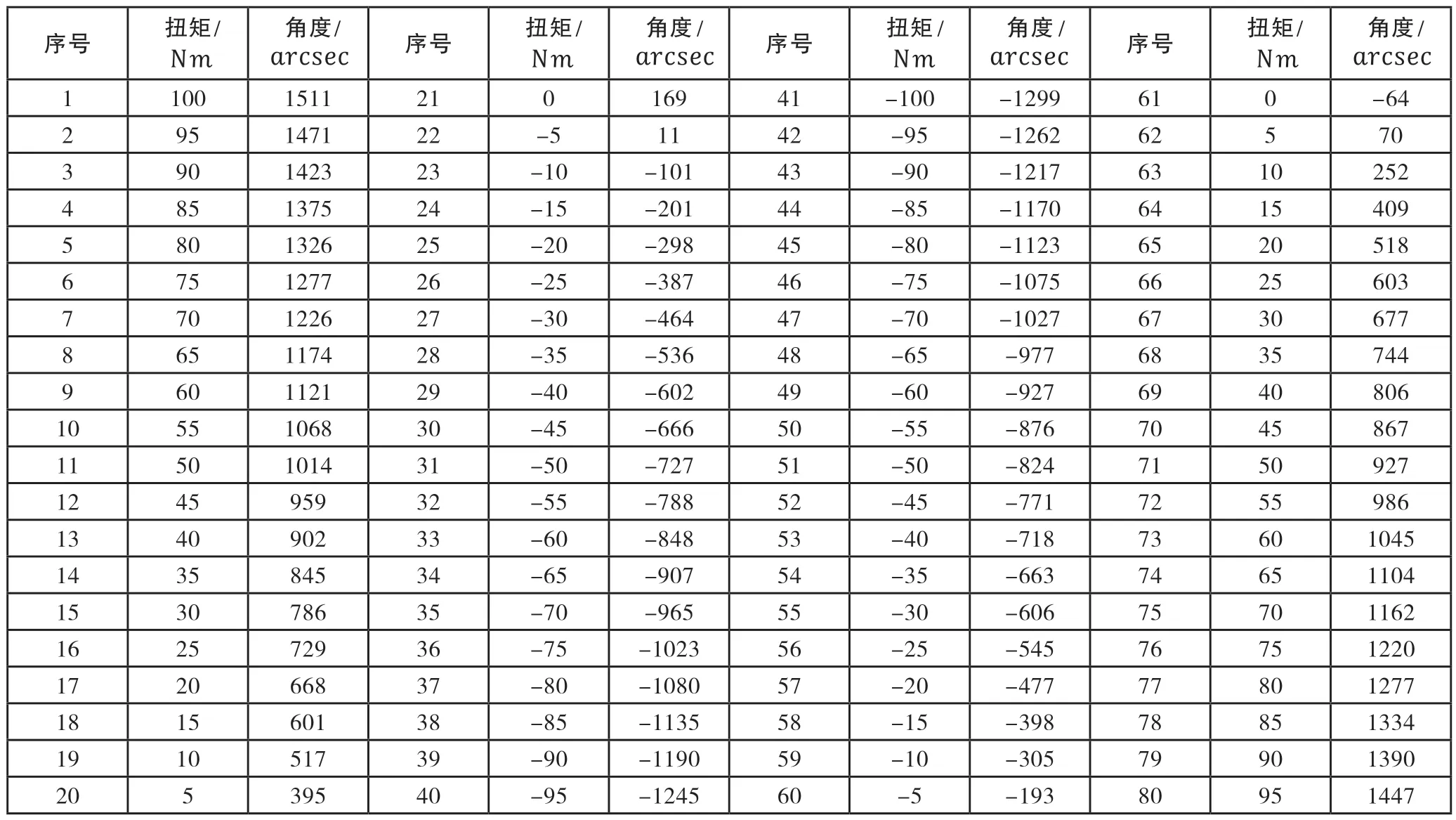

表1 测试数据记录表

3 实验过程

3.1 数据采集

由于减速器内部存在一定的游隙,故在初始施加扭矩时,在回差游隙被消除后,再进入弹性变形阶段[3],以消除额外的影响。为了绘制出完整连续的扭转曲线,在初始加载过程中,不进行数据采集,直至加载扭矩达到最大载荷100之后,再开始记录数值。最大载荷100开始减小至-100再重新加载到100间隔5记录编码器角度,记录如表1 所示。

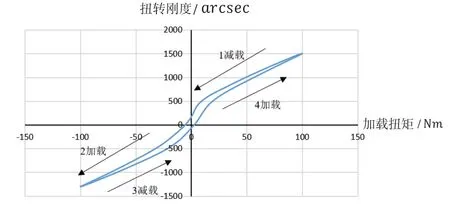

根据记录数据,设横坐标为加载扭矩,纵坐标为输出端转角,绘制扭转刚度曲线如图3。

图3 扭转刚度拟合曲线

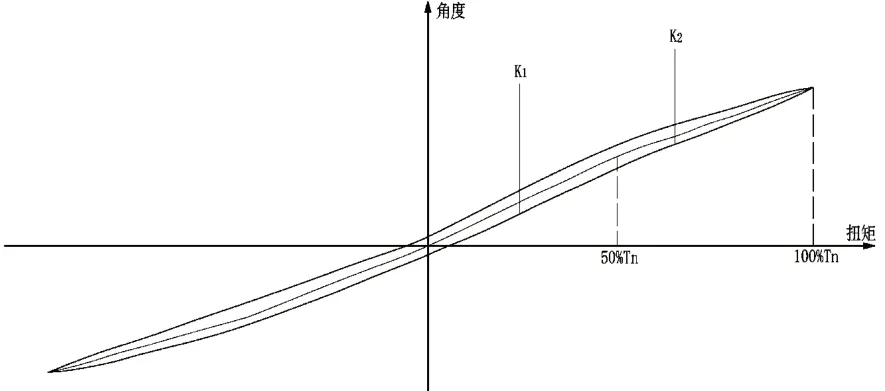

通过拟合的曲线,笔者观察到加载及减载曲线不重合,呈现迟滞曲线特性。在标准《GB/T 30819 机器人用谐波齿轮减速器》[4]中,扭转刚度的曲线,标定为非线性的迟滞回线,如图4 所示,该曲线符合标准,与预期效果一致。

图4 扭转刚度特性图

3.2 拟合计算

我国国家标准将扭转刚度的迟滞曲线分为2 个区间,分别进行拟合评价。

通过分段拟合,可以呈现精密减速器在不同的载荷情况下的负载能力,能够帮助机器人生产企业以及应用企业在不同负载条件下的设计和选用。相比直接线性拟合扭转刚度数值,分段拟合更加符合实际的应用情况。

在图4 中,各参数说明如下:

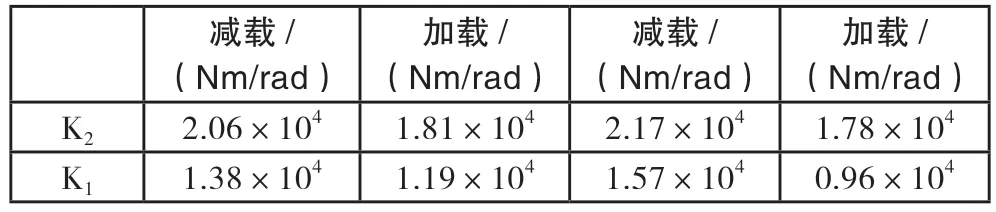

笔者分别整理出四段负载变化过程的数值,采用最小二乘法,分别对进行拟合计算扭转刚度值,并记录入表2。

表2 各阶段对应扭转刚度值

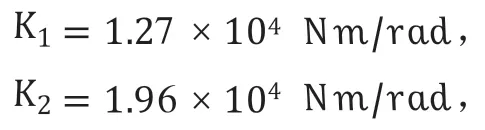

再次取其平均值,得到:

该所得测试结果与试验样件的性能指标相符,故该方法满足设计要求。

另外,从拟合的结果中可以看到,扭转刚度除了在不同的负载时呈现不同的表现之外,在加载以及减载过程中,也同样有很明显的差异。行业标准内暂时没有对这部分有要求,但是在高精度的精密谐波减速器的制造以及机器人应用的场合,对是否可以通过制订补偿值来减少两种不同阶段的精度偏差,都是可以提供借鉴的。

4 结语

对谐波减速器的测试原理进行了说明,并设计了一套测试谐波减速器扭转刚度的方法。结合实物的测量,验证产品以及试验装置均有良好的测试结果,证实该测试装置合理,说明采用本装置测试精密谐波减速器的方式是可以借鉴的,也为进一步优化精密谐波减速器设计提供了明确的技术参考。