基于数字孪生的柔性单元式生产线优化方法研究

赵丹丹 邓三鹏 祁宇明 郑崇嵩 韩浩

(1 天津职业技术师范大学机器人及智能装备研究院,天津,300222;2 中汽研(天津)汽车工程研究院有限公司,天津,300300)

0 引言

随着云计算、大数据、5G、工业互联网和人工智能技术的发展,建立多样化、小规模、周期可控的智能制造柔性生产线是未来发展的趋势,数字孪生技术则为生产线系统的优化提供了新的解决方案。

数字孪生的概念最初由格里夫斯(Grieves)在美国密歇根大学的产品生命周期管理课程中提出的[1],之后主要用于军事和航空航天领域。陶飞提出的制造数据生命周期概念[2]揭示了数字孪生数据的重要性,并提出了数字孪生五维模型和十个应用领域[3],加速了数字孪生技术在制造业中的应用。

单元式生产(cell production)誉为“看不见的传送带”,能够快速调整实现小批量、多品种的灵活生产[4]。本文通过构建柔性单元式生产线的数字孪生模型,提出一种基于数字孪生的柔性单元式布局优化方法。通过运用数字孪生的基本思想,结合灵活的单元式生产模式,解决传统生产线耦合性强、布局不合理、库存负载大等问题。通过电路板生产线改进案例表明,基于数字孪生的柔性单元式生产线系统全面提高了生产线的效率。

1 数字孪生模型

数字孪生的定义是:充分利用物理模型、传感器更新、运行历史记录等,集成多学科、多物理量、多尺度和多概率的仿真过程,以完成虚拟空间中的映射,从而反映相应实体设备的整个生命周期过程[5]。因此,在灵活的单元制造中,可以利用数字孪生技术,通过实体生产线和虚拟生产线的双向真实映射与实时交互,实现实体生产线、虚拟生产线、智能服务系统的全要素、全流程、全业务数据的集成和融合,在孪生数据的驱动下,实现生产线的生产布局、生产计划、生产调度等的迭代运行,达到单元式生产线最优的一种运行模式。本文结合电路板生产线的生产现状,构建了柔性单元生产线数字孪生模型,如图1 所示,包括全要素物理实体层、信息物理融合层、数字孪生模型层、智能应用服务层。

图1 数字孪生模型结构

1.1 全要素实体层

全要素实体层是单元式生产线数字孪生模型体系结构的现实物理层,主要是指生产线、人、机器和对象等物理生产线实体,以及相联系的客观存在的实体集合。该层作为数字孪生体系的基础层,为数字孪生模型中的各层提供数据信息,主要负责接受智能应用服务层下达的生产任务,并按照虚拟生产线仿真优化后的生产指令进行生产。

1.2 信息物理融合层

信息物理融合层(CPS)是单元式生产线模型的载体,是实体层和模型层之间的桥梁,实现虚拟实体与物理实体之间的交互映射和实时反馈,负责为实体层生产线和服务层的运行提供数据支持。CPS 贯穿柔性生产线的全生命周期各阶段,实现物理对象的状态感知和控制功能。

1.3 数字孪生模型层

数字孪生模型层是指全要素实体层在虚拟空间中的数字化镜像,是实现单元式生产线规划设计、生产调度、物流配送和故障预测等功能最核心的部分。该层基于数据驱动的模型实现仿真、分析和优化,并对生产过程实时监测、预测与调控等。

1.4 智能应用服务层

智能应用服务层从产品的设计、制造、质量、回收进行全生命周期管理把控,实现生产线生产布局管理、生产调度优化、生产物流精准配送、装备智能控制、产品质量分析与追溯、故障预测与健康管理,在满足一定约束的前提下,不断提升生产效率和灵活性,以达到生产线生产和管控最优。

2 单元式生产布局

生产线布局按类别分为定位布局、工艺布局、产品布局和单元式布局四种。本文对比四种布局方式的优势和劣势,结合电路板生产线的特点以及拟优化的目标,选择柔性单元式布局,单元生产方式概念如图2 所示。

图2 单元生产方式概念图

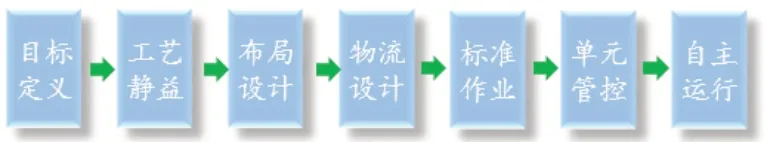

单元式生产布局方式,又称细胞生产。单元式生产是一种适应多品种小批量的柔性生产,能提高生产效率,排除所有的冗余和浪费的生产格局。单元生产方式要求各单元实现单件制造,即在单元中无产品队列,各生产设备或人工操作按照订单需求调整生产速度,消除生产瓶颈。本文结合实际电路板生产线,确定生产线设计建设路线如图3 所示。

图3 生产线设计建设路线

3 柔性单元式生产线与数字孪生相结合优势

在柔性单元式生产线数字化建设中,数字孪生技术可以对柔性生产线进行数字化建设,结合单元生产方式的灵活性,构建可视化的物理模型、可验证的仿真模型,实现物理生产线物理实体与数字生产线之间的实时交互及相互映射。数字孪生技术还可以对各种客户的需求产品进行数字化建设,将产品的数字化模型在数字生产线中进行仿真加工,预测产品加工的可行性、生产中可能存在的问题及生产的新方法等。

在柔性单元式生产线生产方面,通过构建生产线加工生产过程的数字孪生模型,可实现产品加工过程的监测,生产线中各机器设备性能的实时监控和实时的产品加工过程,提升生产线的安全性,及时发现、解决生产线中存在的耦合问题,使生产线更加高效和智能化。

4 柔性单元式生产线存在问题

本文所研究生产线是离散制造企业中的典型电路板生产线,企业使用传统生产线系统应对多订单、小批次的市场需求。传统电路板生产线主要存在三方面待优化问题:生产线耦合性强、生产布局不合理、在制品库存负载大。这些问题导致电路板生产线生产效率低、生产成本高、交付周期长。

4.1 问题与方法

传统生产线主要存在以下三方面的问题。

1)生产线布局不合理,某传统生产线长约80m 成一字排布,占地面积大,影响车间的整体规划和其他设备的布局。

原因:生产线布局时缺少合理的规划。

方法:对生产线布局进行重新设计。利用数字孪生模型的虚拟模型对生产线的布局进行规划,结合电路板生产线的特点,选择单元式U 型布局。U 型布局能够缩短生产线的长度,使生产线更加紧凑,物流运输更加方便;可以减少生产线生产过程中所占的面积,为车间加设新的设备或生产线提供空间。

2)生产线耦合性强,兼容性和扩展性差,面对不同产品变化,生产线无法快速响应。

原因:由传统生产线大型设备引起。

方法:通过数字孪生技术分析各类产品结构特点和生产流程,把工序一致性高的产品安排到一起生产;结合灵活的单元式生产模式,为产品制定最佳生产方案和最便捷的换型方案,使生产线面对不同产品实现快速响应。

3)在制品库存负载大,易造成生产延误,影响产品交付周期。

原因:在制品负载大多由生产过程不平衡引起,而生产过程中的不平衡主要包括生产线中各工序的节拍时间不稳定、工作站之间的负载波动、员工适应新任务的时间较长等等,致使半成品流通时间长,在制品库存负载大。

方法:基于遗传算法建立多目标优化模型,最大程度地缩短节拍时间,减少工作站之间的负载波动以及降低操作员完成新任务的调整成本,提高生产过程中的平衡率。

4.2 多目标优化

以节拍时间、工作站之间的负载波动以及操作员完成新任务的调整成本为目标,本文结合遗传算法来建立生产线平衡的数学模型,实现多目标优化,找到最优方案。

表1 列出了多目标优化模型中的相关参数说明。

表1 多目标优化模型中的相关参数说明

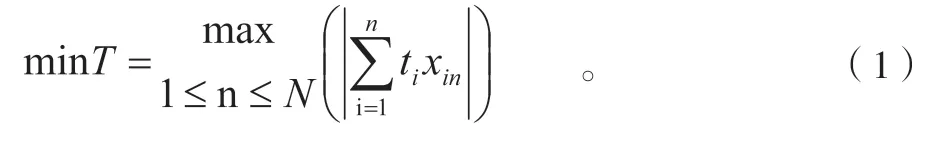

1)最小节拍时间为:

公式(1)将工作站中的最大工作时间作为节拍时间。

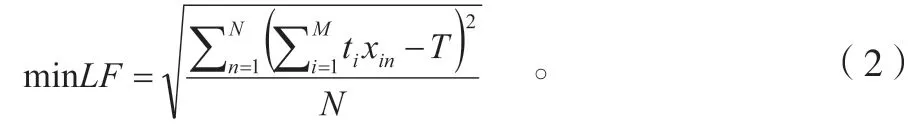

2)最小化工作站之间的负载波动,即以每个工作站上的负载平方差为指标来描述工作站上的负载与生产节拍的偏离程度。

公式(2)优化了每个工作站的负载波动,以确保工作站的负载平衡。

3)最小化调整成本,即将任务分配给适当的工人来进行操作,从而使企业完成任务的成本最小。

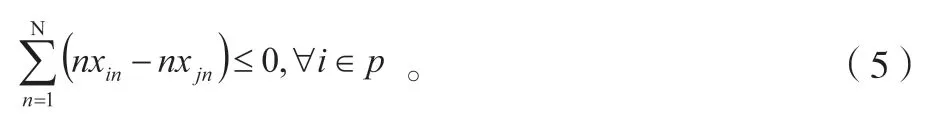

其中约束条件为:

公式(3)表明实现生产线平衡所需的调整成本最小;公式(4)确保将每个任务仅分配给一个工作站;公式(5)表示任务分配必须遵循任务的优先级。

5 案例研究

本文以传统电路板生产线为例,结合数字孪生建立柔性单元式生产线,解决生产线中耦合性强、布局不合理、库存负载大等问题。

5.1 传统电路板产线

如图4 所示,某传统生产线共有8 道工序,15s 投放一块原材料进入生产线,平均100s 完成一道工序,加工完成一个产品件大概需要400s。生产线操作人员90 人,每班工作8h,生产563 件。三班制,人均生产力是2.37件/人·时。由此可知:物料投放速度过快,半成品库存负载过大,生产效率低。

图4 某传统生产线

5.2 单元式生产线布局

原传统生产线长约80m,可针对某一种或少数几种特定产品进行生产,一旦生产对象发生变化,就必须对流水线进行重构;另一方面,当市场需求发生波动时,为实现高效率生产,需要重新配置调整生产线,而重新配置调整在原来的生产线上很难进行,并且流水线越长,配置调整的难度越大。因此,本团队将80m 长的生产线改为30m长的单元式生产线,如图5 所示,避免了生产线的崩溃,同时加强了员工之间的密切沟通。

图5 单元式生产线

5.3 仿真分析

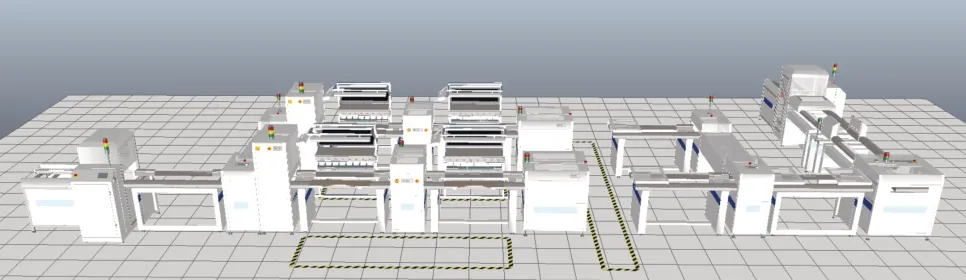

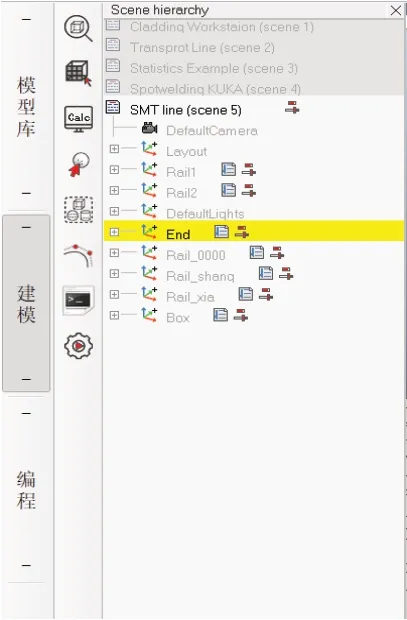

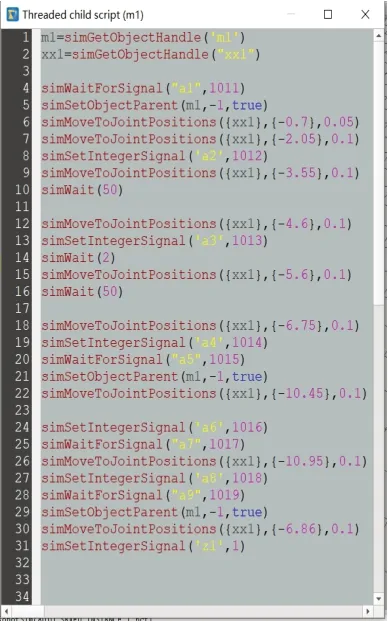

5.3.1 搭建仿真环境

在Solid Works 软件中搭建针对电路板案例的单元式生产线三维模型,通过Rhino3D NURBS 软件对三维模型进行轻量化,并以STL格式保存。打开IRobot SIM仿真软件,导入轻量化后的模型,定义模型外观参数、性能参数,添加物理引擎和传感器,完成生产线树结构搭建,如图6 所示。根据每个单元的工艺和工作时间添加Lua 语言的脚本控制,例如第一块电路板原材料的脚本程序如图7 所示。根据生产线布局、设备生产能力、技术流程和资源状况,利用IRobot SIM 软件构建虚拟生产线,如图5 所示。

图6 仿真建模

图7 Lua 脚本

5.3.2 仿真结果分析

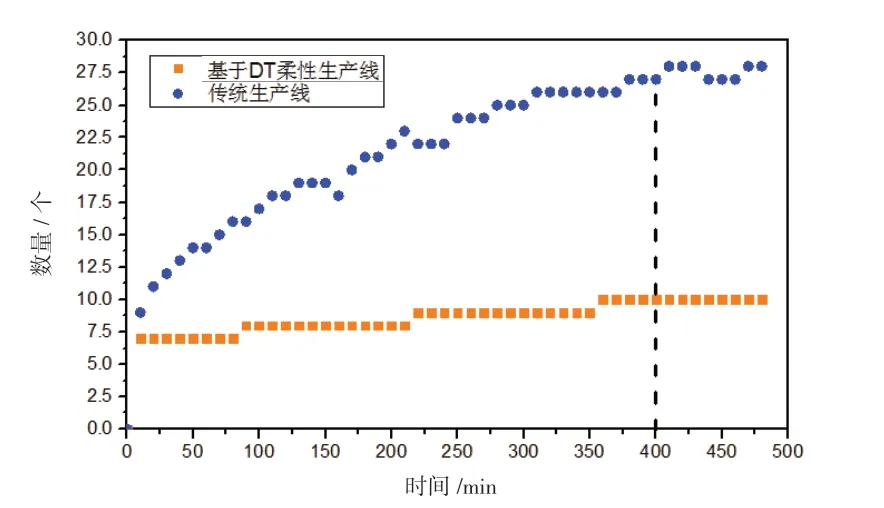

由图8分析可知,操作人员75人,每班8h,生产953件,人均综合生产能力为4.765 件/人·时。实时仿真改进方案后,随着时间的增加,产品数量增加加快。由此可以得出结论:单元式生产线的生产能力优于传动布局的生产线。生产线经过改进,不仅提高了生产能力和设备利用率,同时提高了生产过程的稳定性和连续性。

图8 生产线的生产能力比较

原单元式生产线4 道工序,20s 投放一块原材料,平均100s 完成一道工序,加工完成一个成品件大概需要240s。由表2 可知,基于DT 柔性单元式生产线明显优于传统生产线,在制品的数量下降,半成品的库存减少。由图9 可知,对于生产线而言,可以推断出各工序更加均衡,整条生产线的生产能力得到了释放。这充分验证了数字孪生单元制造方法的客观性和可靠性,改进方案是可行和有效的。

表2 生产能力(400min)

图9 在制品比较

6 结论

本文从智能制造市场需求出发,提出了一种基于数字孪生的柔性单元优化布局方法设计和优化生产线,主要研究了生产线耦合性、生产布局、在制品库存的优化,并在某电路板生产线上进行了仿真验证。仿真结果表明:基于数字孪生的柔性单元制造优化方法使生产能力提高了69.8%,在制品库存下降了63%,这说明基于数字孪生的柔性单元制造是生产线优化的有效途径。