静电纺纳米纤维纱线研究进展

刘宇健, 谭 晶, 陈明军, 余韶阳, 李好义, 杨卫民

(北京化工大学 机电工程学院, 北京 100029)

随着科学技术的进步,纳米科技发展迅速,并产生了许多衍生产品,纳米纤维便是其中一种。纳米纤维是指直径为纳米尺度且具有一定长径比的线状材料[1-2]。纳米纤维以其高比表面积、高孔隙率及优异的物化性能等特点[3],在高效过滤[4-5]、微型传感器[6]、生物医药[7]等领域有着广泛的应用。纳米纤维材料已成为我国未来战略发展的重要材料,具有广阔的市场前景[8]。

静电纺丝法是一种被广泛应用于制备纳米纤维的技术。静电纺丝法制备的纤维大多数以无纺布的形式收集,纤维力学性能较差[9],限制了纤维的应用领域[10]。Boland等[11]研究发现,取向的纳米纤维束可以提高纳米纤维的力学性能,但纳米纤维束的力学性能还不能满足实际应用。研究人员发现,将纳米纤维加捻以纱线的形式进行收集,可以使纤维整齐排列,进而提高纤维的力学性能[12]。但目前静电纺纳米纤维纱线的研究大部分仍停留于实验室阶段,为实现其批量化生产与广泛应用,有必要综述目前静电纺纳米纤维纱线的研究成果,展望未来的研究方向。

本文按照加捻方式的不同,对几种典型的纤维加捻方法进行了归纳,对比了几种方法优劣;讨论了静电纺丝工艺参数对纱线力学性能的影响,并介绍了几种提高纱线力学性能的方法;对纳米纤维纱线的应用领域进行了综述;最后梳理了静电纺丝制备纳米纤维纱线待研究的问题,并对未来纳米纤维纱线的发展方向进行了展望。

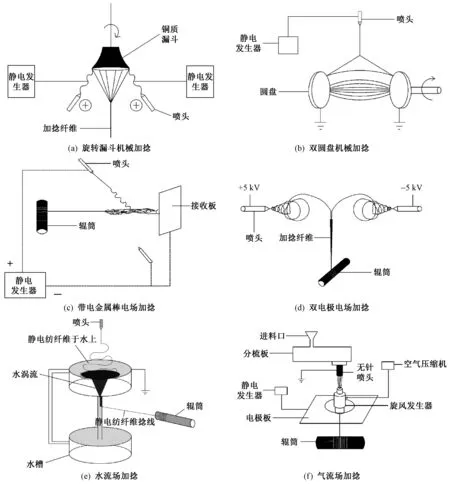

图1 静电纺纳米纤维加捻方法Fig.1 Twisting method of electrospun nanofibers. (a) Funnel twisted nanofibers; (b) Double disc twisted nanofibers; (c) Twisting nanofibers with charged metal rods; (d) Twisted nanofibers with two electrodes; (e) Water-twisted; (f) Air-twisted

1 静电纺纳米纤维纱线制备

静电纺丝是聚合物在静电力的作用下克服表面张力形成射流并以纤维的形式收集的过程[13]。静电纺丝制备纳米纤维纱线可以分为2步:第1步连续生产纳米纤维;第2步通过适当的方式将纳米纤维加捻[14-15]。根据加捻作用方式的不同,主要可分为机械加捻、电场加捻、流场加捻3类。

1.1 静电纺纳米纤维机械加捻

利用机械旋转使纤维之间进行缠绕是传统的一种加捻方式,一些研究人员考虑借助机械装置的旋转对纳米纤维进行加捻。Ariana等[16]尝试使用铜质漏斗装置来制备纳米纤维纱线,2个分别施加正电与负电的喷头向漏斗上喷射纳米纤维,铜漏斗以150 r/min的速度进行旋转,使用绝缘棒将纳米纤维拉成锥形,随着铜漏斗的旋转,纤维旋转加捻成纱线。制得的纱线直径为4 μm,单根纤维直径为 400 nm。其装置图如图1(a)所示。

Dalton等[17]提出利用一对圆盘来收集取向的纳米纤维,Yan等[18]对Dalton提出的双圆盘收集取向的纳米纤维装置进行了改进,其装置如1(b)所示,在双圆盘间放置了1根缠绕棒,利用棒的旋转来收集纳米纤维纱线。

机械加捻纳米纤维具有参数可控的优点,但因为静电纺丝过程中易出现鞭动现象,且静电纺纤维较细,旋转的机械装置易产生风场,不利于纤维的加捻收集。另外,机械加捻纳米纤维生产效率较低且加捻程度不高。仅适用于实验室探究。

1.2 静电纺纳米纤维电场加捻

静电纺丝过程中,电场具有拉伸纤维的作用,研究人员发现,带相反电荷的喷头形成的电场在拉伸纤维的同时可以诱导纤维进行加捻。Dabirian等[19]采用1对带相反电荷的喷丝头以及1块未接地的接收板进行聚丙烯腈(PAN)纳米纤维纱线的制备,并通过卷绕辊筒进行纱线的连续收集,制得的纱线直径为160.43 μm,单根纤维直径为411.77 nm。其装置如图1(c)所示。

Hajiani等[20]通过双电极加捻的方法将带有异种电荷喷头产生的纳米纤维加捻,并通过辊筒将纳米纤维束进行加捻收集,成功制备了连续的聚酰胺(锦纶66)纳米纤维纱线。其装置如图1(d)所示,主要包括针头、静电发生器、卷绕装置等。

电场加捻纳米纤维具有装置结构简单的优点,但去除电场后,纤维之间的缠结易发生松动,导致加捻程度与生产效率较低,仅适用于实验室探究。

1.3 静电纺纳米纤维流场加捻

为达到高效制备纳米纤维的目的,一些研究人员考虑使用流场对纤维进行加捻。流场加捻方法包括水流加捻以及气流加捻2种。Teo等[21]发明了一种利用水的涡流加工纳米纤维纱线的方法,其装置如图1(e)所示,纺丝溶液为二偏氟乙烯与六氟丙烯共聚物(PVDF-co-HFP),并使用丙酮为有机溶剂。首先在蓄水池的中间开一小孔,当水流入置于下方的水箱时,在小孔处形成旋转的涡流,利用水的涡流将纤维向下拉出小孔,以纱线的形式收集于旋转的辊筒上,同时循环水泵可以保证水的循环利用,制得的纱线直径为96 μm,单根纤维直径为 1.7 μm。Maryam等[22]对该方法制备的纳米纤维纱线的力学性能进行了测试。该方法装置结构简单,操作方便,但该方法要求聚合物原料不溶于水,且制备效率较低。

气流加捻是流体加捻的另一种方式。熔体静电纺与溶液静电纺相比,具有不使用有毒溶剂、生产效率高等优点,一些研究人员在熔体静电纺制备纤维纱线上做出了努力。马小路等[23]使用熔体微分静电纺装置通过气流加捻的方法成功制备了纳米纤维纱线,其装置如图1(f)所示,主要包括动力装置、加热装置、纺丝装置、加捻装置。物料通过挤出机输送至微分喷头处形成射流[24],通过旋风发生器对不可控的射流进行集束和加捻,旋风发生器的气流速度大小可以控制纤维的集束和捻角,收集辊筒的旋转速度可以控制纤维的取向收集。通过该装置成功制备了直径为100 μm的聚丙烯(PP)纤维纱线,单根纤维直径为1 μm。熔体静电纺制备纳米纤维纱线具有绿色、高效的优点,适用于批量化制备纳米纤维纱线。但装置结构较为复杂,需要加热装置熔化聚合物。

2 纳米纤维纱线力学性能研究

纳米纤维纱线中纤维整齐排列,较无纺布而言,极大地提高了纤维的力学性能。纱线的捻回角和捻度是表征纤维加捻程度的重要参数[25],捻回角最大为45°,捻回角越大,纱线的捻度越大,同时纱线的结晶度越大,进而纱线的力学性能越好[26]。力学性能决定了纱线的应用领域,良好的力学性能是纳米纤维纱线广泛应用的关键。

2.1 纺丝参数对纱线力学性能的影响

静电纺丝的参数主要包括:溶液浓度、溶液黏度、纺丝电压、聚合物流量、接收距离、环境温度、环境湿度等[27]。静电纺丝的工艺参数是纳米纤维形态的重要影响因素,因此研究纺丝参数对纱线性能的影响具有重要的意义[28-29]。

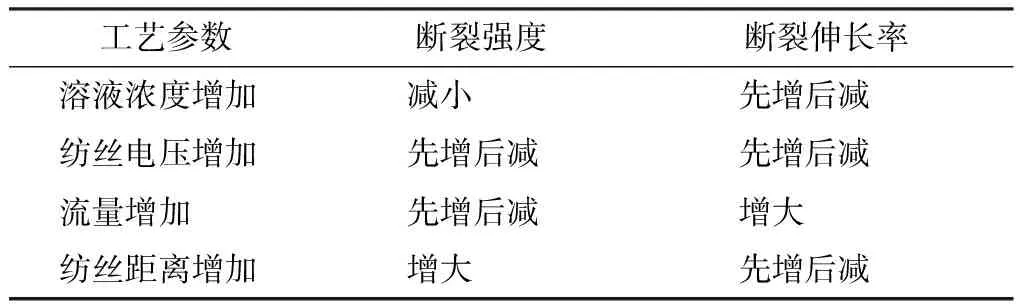

吴韶华等[30]以聚丙烯腈(PAN)为原料,研究了纺丝工艺参数对于纳米纤维纱线力学性能的影响,其探究的工艺参数包括溶液浓度、纺丝电压、流量、纺丝距离。探究过程中,纺丝的工艺参数从低到高,对纳米纤维纱线的断裂强度和断裂伸长率进行表征。纺丝工艺参数增加对纱线力学性能的影响如表1所示。其中纺丝溶液浓度对纱线力学性能的影响最为显著,随着纺丝溶液浓度的增加,纱线的断裂强度呈不断下降趋势,这是因为当纺丝溶液浓度较低时,纱线中的纳米纤维间有黏连现象,这些黏连点会增加纱线的强度。当溶液浓度较高时,纱线以及其内部纳米纤维的直径增大,根据弱节理论,出现疵点的概率增大,同时导致纱线的力学性能变差。

表1 纺丝工艺参数增加对纱线力学性能的影响Tab.1 Effect of process on twisting performance

2.2 提高纳米纤维纱线力学性能的方法

在静电纺丝的过程中,由于聚合物射流迅速固化,静电纺制备的纳米纤维一般具有较差的结晶度与力学性能[31]。目前大多数方法制备的纳米纤维纱线捻回角不易控制且捻度较低[32],因此有必要进一步寻找提高纳米纤维纱线力学性能的方法。目前提高纱线力学性能的方法主要可分为2类:材料改性促使聚合物溶质快速结晶和对纱线进行后处理。

2.2.1 加入热水浴处理

Jalili等[33]通过热水浴处理的方法提高纳米纤维束的力学性能,其以PAN为原料,通过溶液静电纺丝方法制备纳米纤维束。制备完成后将纳米纤维束在沸水(94 ℃)中张力处理10 min,然后在110 ℃下干燥。对热水浴处理前后的纳米纤维束的力学性能进行对比,未处理的纤维束的强度和伸长率分别为2 786 MPa和43.34%,热水浴处理后纤维束的强度和伸长率分别为4 575 MPa和18.37%,拉伸强度提高了64.21%。热水浴处理的本质是对纱线进行后处理,消除纱线间的残余应力,进而提高力学性能。热水浴处理具有方法简便、成本低等优点,但该方法对纱线力学性能的提高程度有限,难以满足纱线实际应用的需求。

2.2.2 加入碳纳米管

碳纳米管(CNTs)具有优异的机械性能[34],以其他工程材料为基体与碳纳米管制成复合材料,可极大地改善复合材料的机械性能[35]。一些研究人员通过加入CNTs的方法来提高纳米纤维纱线的力学性能[36-37]。YAO等[36]以PAN为材料,以水流加捻的方式制备纳米纤维纱线,在制备过程中,水浴被替换为多壁碳纳米管(MWNTs)水分散体系。纳米纤维纱线从MWNTs的水分散浴中抽出后,纱线表面覆有一层MWNTs非共价涂层。机械强度测试结果显示,与未经处理的纳米纤维纱线相比,加入碳纳米管的纱线其拉伸强度和拉伸模量分别提高了600%和690%,且纱线具有了导电性能。碳纳米管方法的本质是在纱线表面涂敷碳纳米管以提高其力学性能。加入碳纳米管可大幅度提高纳米纤维纱线的力学性能,但碳纳米管成本较高,该方法适用于航空航天、军工科技等领域。

2.2.3 添加调节剂

为使纱线能够满足批量化应用的性能要求,一些研究人员开始寻找成本低廉的调节剂来提高纱线的力学性能。加入调节剂的本质是对纺丝原材料进行改性,提高溶质的结晶度,进而提高纱线的力学性能。Sui等[38]发现,在静电纺聚甲基丙烯酸甲酯(PMMA)纳米纤维纱线的过程中,添加微量的氯化钠(NaCl)可增强纳米纤维纱线在形成过程中的分子排列,进而可显著提高纱线的力学性能。未经处理的PMMA纤维纱线的拉伸强度为35.0 MPa,处理后的NaCl-PMMA纳米纤维纱线的拉伸强度为 79.9 MPa,拉伸强度提高了128.9%。氯化钠调节剂与碳纳米管相比,成本大幅降低,且加入氯化钠调节剂对于纱线力学性能的提高程度较为明显,因此加入调节剂的方法有助于纳米纤维纱线批量化制备及应用的实现。

3 纳米纤维纱线应用研究

3.1 纳米纤维纱线在智能化织物领域应用

智能化可穿戴织物的特征是织物和电子器件的结合,表现出现有电子器件所不具有的柔韧性。柔性导电材料可帮助智能化织物实现传感功能、反馈功能、响应功能等[39]。目前基于纤维状的柔性导电材料包括:导电聚合物[40]、金属氧化物[41]、碳材料[42]等。静电纺纳米纤维纱线在制造智能化织物方向具有广阔的前景。

3.1.1 电子皮肤

可传导电信号的纳米纤维纱线可应用于电子皮肤领域。Zhong等[43]使用聚烯烃弹性体(POE)和三维银纳米线(AgNWs)制备了一种可伸缩的纳米纤维纱线。连续的AgNWs使得纳米纤维纱线可以进行电信号的传导。研究人员将其应用于电子皮肤中,可进行人体声带发声诊断以及人体脉搏检测。

3.1.2 柔性传感器

被赋予导电性能的纳米纤维纱线可用于柔性传感器的制备,柔性传感器可表现出传统传感器所不具有的柔韧性。万振凯等[44]利用三维编织技术构建了智能三维编织复合材料,并将碳纳米管纱线传感器嵌入到复合材料中。碳纳米管纱线作为三维编织复合材料的内置传感器,可用于监测试件的内部损伤。

3.1.3 智能服装

Shi等[45]利用碳纳米管制备纱线,完成后将纱线在电解液中浸泡,使得电解液中的离子附着在碳纳米管表面。当纱线拧紧或拉伸时,碳纳米管之间的距离变小,离子聚集在一起密度变大,就可以将拧紧拉伸过程中的机械能转化为电能。实验结果表示,每千克的纱线最高可产生250 W的电能。研究人员将这种纱线缝织在衬衫上,可用于呼吸检测。

到目前为止,虽然研究者们在智能化织物领域取得了一些成果,但大部分工作仍处于实验室概念验证阶段,距离真正的产业化还有一段距离。未来的工作需要根据智能化织物的实际需求对材料的性能提出要求,然后再根据性能要求对纱线制备工艺进行完善。

3.2 纳米纤维纱线在生物工程领域的应用

性能优异的组织支架材料要求能够模仿体内细胞的生长环境且要求材料具有一定的力学性能,目前以无纺布形式收集的纳米纤维膜的力学性能较差,限制了其在组织工程领域的应用。静电纺纳米纤维纱线可以显著提高纳米纤维的力学性能,是应用于组织工程的理想材料。Yang等[46]研制了一种静电纺取向纳米纤维纱线支架应用于肌腱组织工程。其以丝素蛋白和聚己内酯共混物为原料,利用双电极系统通过静电纺丝技术制备了基于纳米纤维纱线的支架。研究结果表明,纳米纤维纱线制备的组织支架具有更大的孔径以及更高的孔隙率,且细胞在纱线制备的组织支架中增殖率更高。虽然纱线作为组织支架有着明显的优势,但目前仍存在一些挑战,例如:静电纺纤维纱线尺寸结构的均一化,纱线与细胞之间的力学匹配,纱线体内植入的生物相容性等。这些挑战有待于工程研究人员与生物工作者协力进行突破。

3.3 纳米纤维纱线在电子器件领域的应用

纳米纤维纱线在电子器件领域有着广阔的应用前景,Lee等[47]制备了一种SnO2纳米管微型纱线,并表征了其气敏特性,研究结果表明,SnO2纳米管纱线在400 ℃下具有稳定的氢气传感性能,可将其应用于氢气传感器领域。纳米尺度的传感器具有较高的敏感度,与此同时也对可重复性、稳定性以及力学性能提出了较高的要求。

4 展 望

静电纺丝在制备纳米纤维领域有着广阔的前景,静电纺丝制备纳米纤维纱线极大地扩展了纳米纤维的应用领域,通过研究人员的努力,目前已有多种静电纺制备纳米纤维纱线的方法。但是目前仍有以下几个问题亟待解决:

1)静电纺纳米纤维纱线的批量化制备。目前大多数制备纳米纤维纱线的方法仍处于实验室阶段,难以进行大规模批量化生产。提高纳米纤维纱线的生产效率是其走向批量化的关键。

2)静电纺纳米纤维纱线的力学性能。虽然已有一些增强纱线力学性能的研究,但目前纳米纤维纱线的力学性能还不能满足其应用的要求。寻找增强纱线力学性能的方法是拓展其应用领域的关键。

3)静电纺纳米纤维纱线的应用。纳米纤维纱线的应用领域可包括智能化织物、生物工程、电子器件等领域,目前对于纤维纱线应用的研究还远远不够。

4)静电纺纳米纤维纱线的物理模型。目前关于纤维加捻的数学物理模型尚未建立,极大地限制了研究人员的研究工作。

FZXB