硫化镍引发钢化玻璃自爆的临界尺寸及影响

刘小根, 包亦望, 万德田, 孙与康

硫化镍引发钢化玻璃自爆的临界尺寸及影响

刘小根1,2, 包亦望1,2, 万德田1,2, 孙与康2

(1. 中国建筑材料科学研究总院 绿色建筑材料国家重点实验室, 北京 100024; 2. 中国建材检验认证集团股份有限公司, 北京 100024)

基于变形协调关系及均强度理论, 定量计算了硫化镍相变体积膨胀对玻璃的挤压应力、因硫化镍和玻璃热膨胀系数不匹配导致的内应力及以上两者协同作用下导致的硫化镍颗粒周边的局部集中应力的影响, 分析了硫化镍直径、玻璃局部强度及环境温度对钢化玻璃自爆的影响, 确定了引发钢化玻璃自爆的硫化镍颗粒的临界直径。研究结果表明: 硫化镍颗粒周边的周向集中应力(拉应力)是导致钢化玻璃自爆的根本原因。随着硫化镍直径的增大, 其周向应力也增大, 但不呈线性关系, 当颗粒直径小于0.2 mm时, 其周向应力迅速降低, 而当颗粒直径大于0.5 mm时, 其周向应力增大幅度变缓。随着钢化玻璃表面应力的增大, 引发自爆风险的硫化镍临界直径逐渐减小, 直径小于0.1 mm的硫化镍很难引发钢化玻璃自爆。周向应力与环境温度升高呈线性增长趋势, 且大颗粒尺寸的硫化镍周向应力增长速率更快。

钢化玻璃; 自爆; 硫化镍相变; 临界尺寸

钢化玻璃广泛应用于建筑、家电、汽车及其他领域, 每年因钢化玻璃自爆伤人事故不断发生, 特别是应用于高层建筑的钢化玻璃自爆后, 玻璃碎片高空撒落给城市带来了严重的安全隐患。因此, 检测和预测钢化玻璃自爆风险, 对事先排查安全隐患至关重要。钢化玻璃自爆主要是由玻璃内部的局部应力集中所导致的[1], 而应力集中主要为玻璃内部的各种缺陷, 如异质颗粒、气泡、微不均匀性造成的。钢化玻璃自爆与各种缺陷的类型、尺寸、分布位置等因素有关。SWAIN[2-3]、LEON[4]、TÖLKE等[5]、JOHN[6]和OUSSAMA等[7]均对硫化镍引发钢化玻璃自爆机理及原因进行了研究和分析, 并证明导致钢化玻璃自爆的主要因素就是硫化镍颗粒相变(伴随着约2%~4%的体积膨胀)引起的。BISHOPA等[8]对玻璃内部的微小硫化镍杂质进行了显微拉曼光谱分析, 在该基础上提出了一种对玻璃中硫化镍杂质特征的原位无损分析技术。包亦望等[1,9]分析了钢化玻璃内部杂质因膨胀系数不匹配导致的颗粒附近挤压应力, 并提出了一种光弹法检测钢化玻璃内部应力集中的方法及装置。Li等[10]提出了一种带特殊媒质以改变入射光角度的光检测装置检查玻璃内部的杂质。硫化镍是一种金黄色的、分布于玻璃内部的异质颗粒, 本身不与玻璃浸润, 其在玻璃内部一般呈球状颗粒分布, 如图1(a)所示。硫化镍发生相变体积膨胀后, 会在玻璃内部产生很大的局部应力集中, 并引发颗粒周边玻璃产生裂纹及扩展, 见图1(b)所示, 从而造成钢化玻璃自爆。采用光弹扫描法可以检测到这种应力集中的存在, 见图1(c)所示, 也是目前针对既有幕墙钢化玻璃自爆检测的一种相对简单的方法。国家标准《平板玻璃》(GB11614- 2009)[11]对平板玻璃中不同尺寸的点状缺陷个数进行了限定, 硫化镍作为一种点状缺陷, 现场检测时, 需针对其尺寸、分布位置及玻璃使用环境作进一步分析, 以确定其引发钢化玻璃自爆风险的程度。因此,有必要了解硫化镍相变后对玻璃的损伤作用机理, 分析各种影响因素作用下的硫化镍颗粒周边的应力分布特征, 确定引发钢化玻璃自爆的硫化镍颗粒临界尺寸, 从而指导实际工程检测应用。

1 硫化镍颗粒周边应力集中理论计算

硫化镍颗粒周边的应力集中, 一是来自硫化镍相变体积膨胀对玻璃的挤压应力, 二是来自因硫化镍和玻璃热膨胀系数不匹配而导致的内应力, 当上述两项应力叠加值超过所在位置玻璃的强度值时, 则可引发钢化玻璃自爆。

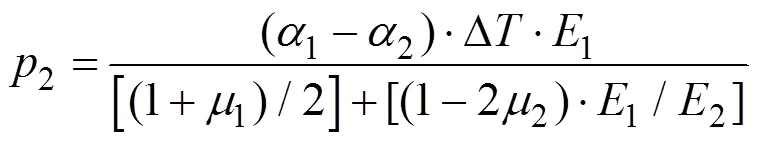

1.1 由硫化镍相变体积膨胀导致的均布压力

图1 钢化玻璃内部硫化镍颗粒照片

(a) Enlarged photo of NiS particle in glass; (b) Glass crack around the NiS particle; (c) Photoelastic spot due to the concentration stress

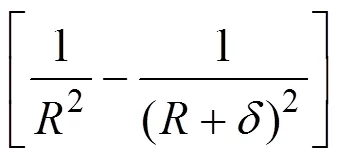

将式(1)、式(2)代入式(3)得:

即硫化镍相变后, 在其与玻璃之间产生的均布压力为:

即:

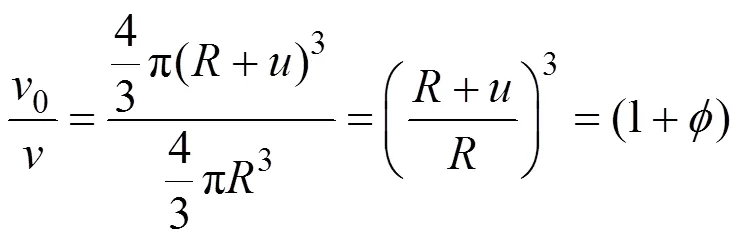

1.2 硫化镍和玻璃热膨胀系数不匹配形成的内应力

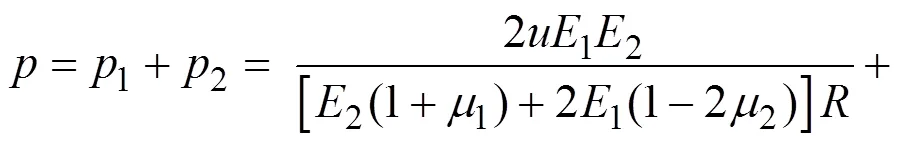

因硫化镍与玻璃热膨胀系数不匹配, 在熔融的玻璃料降温后, 固化于玻璃内部的硫化镍颗粒与玻璃之间会形成相互作用的均布压力, 其计算公式如下[1]:

1.3 计算硫化镍颗粒周边应力

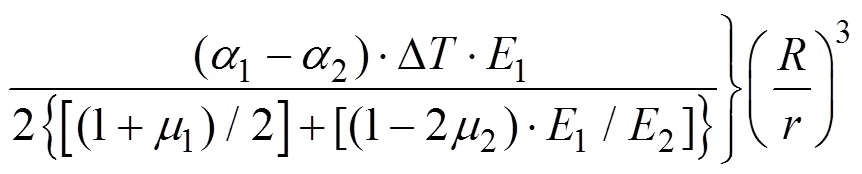

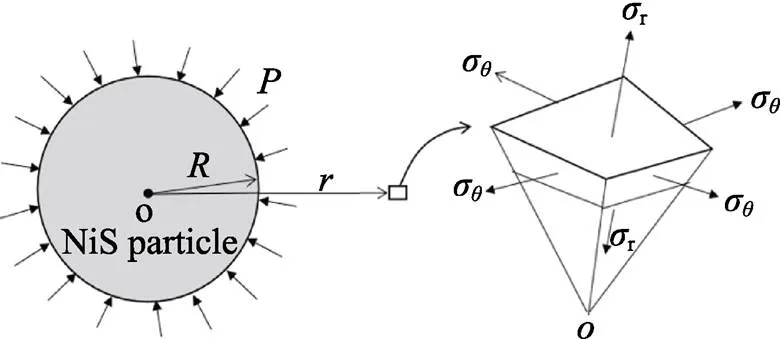

图2 硫化镍颗粒相变体积膨胀变形协调关系示意图

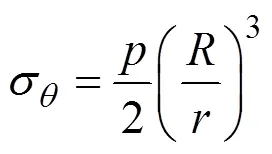

由于玻璃为脆性材料, 其破坏主要为受拉应力作用, 因此, 硫化镍颗粒相变膨胀后导致的玻璃自爆主要为周向应力(拉应力)作用, 将式(11)代入式(9)得周向拉应力为:

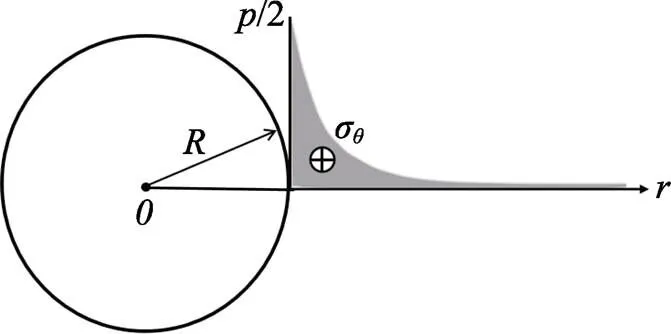

由式(12)可得硫化镍颗粒周边周向应力分布特征(见图4所示), 在硫化镍颗粒与玻璃交界处应力最大, 随后与离硫化镍中心距离的负三次方递减, 存在较大的应力梯度。

图3 硫化镍颗粒附近玻璃应力分布示意图

图4 硫化镍颗粒周边的周向应力梯度分布示意图

硫化镍颗粒周边的周向平均应力可通过积分, 按式(14)进行计算:

1.4 钢化玻璃局部强度

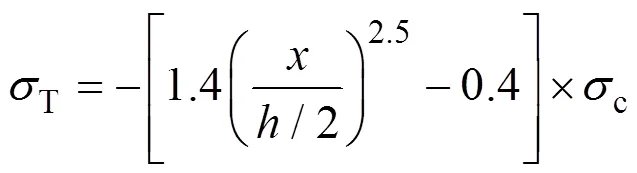

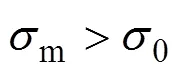

钢化玻璃是一个应力平衡体, 表层为压应力, 中间层为拉应力, 物理钢化玻璃沿玻璃厚度方向上的应力分布示意图如图5所示, 应力分布按式(16)计算[1]:

式中, x为距钢化玻璃中性轴的距离, h为钢化玻璃的厚度, 为钢化玻璃的表面应力。

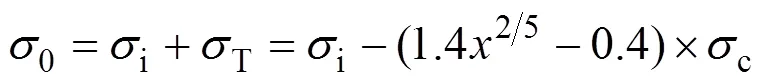

钢化玻璃内部的局部强度应为玻璃的本征强度与该处钢化应力之和, 即:

玻璃的本征强度可以通过弯曲试验获得, 由于玻璃表面存在许多微裂纹, 通过测量, 表面含裂纹玻璃的弯曲强度在60~80 MPa之间, 由于硫化镍分布于玻璃内部, 其与玻璃在接触界面处并不存在像玻璃表面那样的微裂纹, 所以, 该部位(玻璃内部)的本征强度不能用玻璃表面弯曲强度代替, 但如果玻璃表面微裂纹经过腐蚀消除后, 测量的弯曲强度较接近玻璃内部(不含微裂纹)的本征强度, 可取其平均值为160 MPa左右[14-15]。

1.5 钢化玻璃自爆临界条件

2 结果与讨论

2.1 计算参数的选取

计算参数的取值见表1所示。

2.2 硫化镍尺寸对周向应力的影响

表1 计算参数取值[3]

分布在硫化镍颗粒周边的周向应力由硫化镍相变及硫化镍与玻璃热膨胀系数不匹配引发的应力叠加而成。图6给出了上述三种应力值随硫化镍颗粒直径的变化关系, 由图中可以看出, 硫化镍相变引发的周向应力为拉应力(图中给出的相变后体积增大为3%), 硫化镍与玻璃热膨胀系数不匹配引发的周向应力为压应力。当硫化镍未发生相变时, 其周边周向应力为压应力, 玻璃不会自爆。随着硫化镍直径的增大, 其周向应力也增大, 但其之间并不呈线性关系, 当颗粒直径小于0.2 mm时, 其周向应力迅速降低, 而当颗粒直径大于0.5 mm时, 其周向应力增大幅度明显变缓。

2.3 钢化玻璃局部强度

由式(17)计算得到钢化玻璃局部强度沿厚度方向的分布示意图见图7 (玻璃厚度为6 mm, 表面应力为90 MPa)。钢化玻璃的局部强度最小值分布在玻璃的中性层部位, 当硫化镍杂质越接近中性层时, 其引发自爆风险概率越大。表3给出了不同钢化应力下钢化玻璃中性层位置处的局部强度, 钢化应力越大, 中性层部位的局部强度越小。

表2 不同直径硫化镍颗粒的周向平均应力值

图6 硫化镍颗粒直径与其周向应力之间的关系曲线

图7 钢化玻璃局部强度沿厚度方向的分布示意图(玻璃厚度为6 mm, 表面应力值为90 MPa)

2.4 引发钢化玻璃自爆的硫化镍临界直径及影响因素

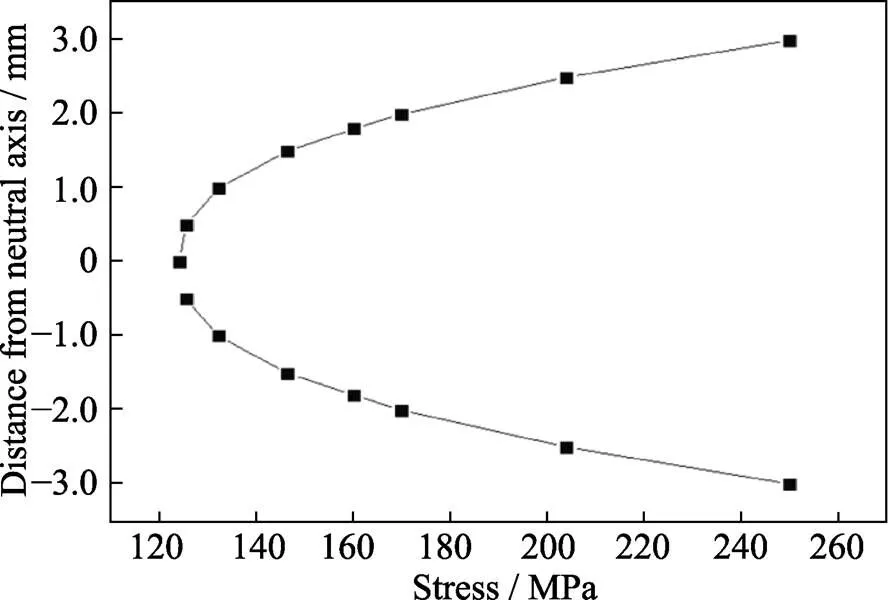

分布在中性层部位的硫化镍最容易引起自爆, 可将分布在此部位的引发钢化玻璃自爆的硫化镍颗粒最小直径作为临界直径。我国国家标准将表面应力不低于90 MPa作为钢化玻璃合格品的限定值, 其对应的中性层局部强度为124 MPa, 对比表2结果可知直径超过0.16 mm的硫化镍易产生自爆, 如果表面应力继续增大, 比如增大到120 MPa时, 此时临界直径将接近于0.12 mm, 继续增大至150 MPa时, 临界直径将缩小至0.10 mm。我国钢化玻璃表面应力值大部分处于90~150 MPa之间, 所以直径小于0.1 mm的硫化镍引发钢化玻璃自爆概率极低。当表面应力降低, 相应的自爆临界直径会增大, 如表面应力降至50 MPa(大部分半钢化玻璃表面应力均值)时, 其引发自爆的临界直径至少需大于0.2 mm以上, 而实际检测过程中硫化镍直径大部分处于0.1~0.2 mm之间, 直径大于0.2 mm以上的硫化镍占比不到10% (见图8工程统计结果)。因此, 减小表面应力可降低钢化玻璃自爆概率, 半钢化玻璃存在自爆的可能性极低。

钢化玻璃压应力区的局部强度均大于玻璃的本征强度(160 MPa), 因此, 分布于压应力区的硫化镍引发自爆的临界直径至少需大于0.35 mm, 而实际中超过0.35 mm的硫化镍极少, 因此, 分布于压应力区的硫化镍颗粒引发自爆的可能性极小。

表3 不同钢化玻璃表面应力下的中性层部位局部强度值/MPa

图8 硫化镍直径分布与其所占比率的关系(工程现场检测统计数据)

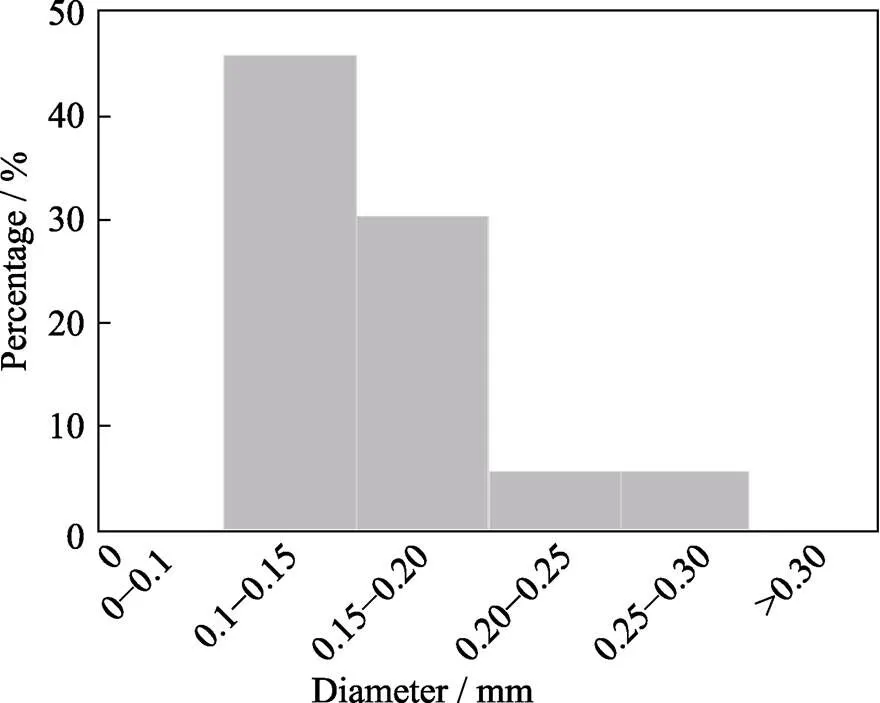

环境温度也是影响钢化玻璃自爆的一个重要因素, 图9为计算的直径分别为0.08、0.1、0.2 mm的硫化镍颗粒在不同服役环境温度下的周向应力, 由图中可以看出, 周向应力与环境温度呈线性增长, 且大颗粒尺寸的硫化镍应力增大速率更快。由于温度的升高, 增大了硫化镍颗粒周边的周向应力(每上升10 ℃, 颗粒周边应力值增大1~3 MPa)。当环境温度升至300 ℃(相当于均质炉中的温度, 其应力值相比服役温度为30 ℃时增加了约34%。此时, 即使直径为0.08 mm的硫化镍颗粒, 其周边的周向应力也将超过玻璃局部强度(按表面应力为90 MPa计算), 因此, 在均质炉里, 至少可以将直径0.08 mm以上的硫化镍颗粒引爆。

3 结论

1)分布在硫化镍颗粒周边的周向应力是导致钢化玻璃自爆的根本原因, 由硫化镍相变及硫化镍与玻璃热膨胀系数不匹配引发的应力叠加而成。硫化镍相变引发的周向应力为拉应力, 硫化镍与玻璃热膨胀系数不匹配引发的周向应力为压应力。

图9 不同服役环境温度与硫化镍颗粒周边的周向应力的关系曲线

2)随着硫化镍直径的增大, 其周向应力也增大, 但不呈线性关系, 当颗粒直径小于0.2 mm时, 其周向应力迅速降低, 而当颗粒直径大于0.5 mm时, 其周向应力增大幅度趋于缓和。

3)随着钢化玻璃表面应力的增大, 引发自爆风险的硫化镍临界直径趋于减小。表面应力从90 MPa增至150 MPa时, 引发自爆的临界直径约从0.16 mm降至0.1 mm。因我国钢化玻璃表面应力值大部分处于90~150 MPa之间, 所以直径小于0.1 mm的硫化镍颗粒引发钢化玻璃自爆概率极低。

4)周向应力与环境温度升高呈线性增长, 且大颗粒尺寸的硫化镍应力增大速率更快。服役环境温度每上升10 ℃, 不同直径的硫化镍颗粒周边的周向应力值增大约为1~3 MPa。

[1] BAO Y W, LIU Z Q. Mechanism and criterion of spontaneous breakage of tempered glass.,2016, 31(4): 401–406.

[2] SWAIN M V. A fracture mechanism description of the microcracking about NiS inclusions in glass., 1980, 38–39: 451–456.

[3] SWAIN M V. Nickel sulfide inclusions in glass: an example of microcracking induced by a volumetric expanding phase change., 1981, 16: 151–158.

[4] LEON J. A Review of the Nickel Sulphide Induced Fracture in Tempered Glass. Proceeding on Glass Processing Days, Finland, 2001: 108–110.

[5] TÖLKE T, BARZI A, STACHEL D. Behaviour and phase transformations of nickel sulphide inclusions in glass melts., 2007, 68(5/6): 830–834.

[6] JOHN C B. A study of nickel sulphide stones in tempered glass., 1993, 52(3/4): 297–305.

[7] OUSSAMA Y, PATRICIA D, YVES B,. Phase transformations in nickel sulphide: microstructures and mechanisms., 2010, 58(9): 3367–3380.

[8] BISHOPA D W, THOMASA P S, RAYA A S. Micro Raman characterization of nickel sulfide inclusions in toughened glass., 2010, 35(7): 1123–1128.

[9] WAN D T, BAO Y W, LIU X G J,. Spontaneous breakage source spontaneous breakage mechanism analysis and online testing technology on tempered glass used in door and window and curtain wall., 2010(S2): 178–184.

[10] LI X, FANG Z P, READING I,.Inspection of Inclusions in Toughened Glass Panels of High-rise Buildings. Third Intl. Conf. on Experimental Mechanics and Third Conf. of the Asian Committee on Experimental Mechanics, 2005: 134–139.

[11] GB11614-2009, 平板玻璃.

[12] 袁文伯. 工程力学手册. 北京: 煤炭工业出版社, 1988: 641.

[13] BAO Y W, JIN Z. Size effects and a mean-strength criterion for ceramics., 1993, 16(8): 829–835.

[14] KOLLI M, HAMIDOUCHE M, BOUAOUDJA M,. HF etching effect on sandblasted soda-lime glass properties., 2009, 29(13): 2697–2704.

[15] LU J S, LIU W Z, DU J L,. Effect of etching time on surface microstructure and properties of glass treated in a mixed acid solution., 2013, 27(2): 79–84.

Critical Size on Spontaneous Breakage of Tempered Glass Initiated by NiS Particle

LIU Xiao-Gen1,2, BAO Yi-Wang1,2, WAN De-Tian1,2, SUN Yu-Kang2

(1. State Key Laboratory of Green Building Materials, China Building Materials Academy, Beijing 100024, China; 2. China Building Material Test & Certification Group Co., Ltd, Beijing 100024, China)

Extrusionstress due to phase change of the NiS, internal stress due to CTE mismatch between the NiS and glass, and local concentrated stress around the NiS due to synergistic effects above were quantitatively calculated based on equal strength theory and the deformation coordination relation between NiS and glass in this work. The effects of NiS particle diameter, local strength of glass and ambient temperature on spontaneous breakage of tempered glass were analyzed. The critical diameter of NiS particles was determined as well. The results show that the fundamental reason for spontaneous breakage of tempered glass is the circumferential concentrated stress (tensile stress) near the NiS particle. There exists non-linear relations between circumferential stress and NiS particle diameter of which the circumferential stress decreases rapidly with the decrease of NiS particle diameter when it is less than 0.2 mm, but circumferential stress increases moderately when it is greater than 0.5 mm. The critical diameter of NiS particle which causes the spontaneous breakage of tempered glass decreases with the increase of surface stress in the tempered glass. It is difficult to induce spontaneous breakage of tempered glass when the diameter of NiS particle is less than 0.1 mm. The circumferential stress increases linearly with the increase of ambient temperature, and the stress increases slightly faster for the NiS with larger diameter.

tempered glass; spontaneous breakage; phase change of the NiS; critical size

TQ174

A

1000-324X(2020)02-0211-06

10.15541/jim20190082

2018-02-25;

2018-03-28

国家重点研发计划(2018YFF0214502, 2017YFF0208502)

National Key Research and Development Program of China (2018YFF0214502, 2017YFF0208502)

刘小根(1976–), 男, 教授. E-mail: xtlxg88@163.com

LIU Xiao-Gen(1976–), male, professor. E-mail: xtlxg88@163.com

- 无机材料学报的其它文章

- Interfacial Stress Analysis on Skutterudite-based Thermoelectric Joints under Service Conditions

- 巯基改性SBA-15的制备及其对Cr6+的吸附

- Powder Characteristics on the Rheological Performance of Resin-based Zirconia Suspension for Stereolithography

- 氧化锆基微量元素共掺杂羟基磷灰石增韧涂层研究

- 钛表面铜离子注入对细菌和细胞行为的影响

- Aluminum Hydroxide Nanosheets with Structure-dependent Storage and Transportation toward Cancer Chemotherapy